基于超聲相控陣技術的復雜零件檢測研究

王哲,張超,李霞輝

(湖南汽車工程職業學院,湖南 株洲 412000)

0 引言

超聲相控陣檢測技術屬于一門新的工業無損檢測技術,是近幾年才逐漸發展起來的新型檢測技術。超聲相控陣檢測技術的特點是:精準度好、效率高和檢測速度快,在復雜結構件之中運用廣泛,并能實現實時成像及輸出分析等[1]。根據我國工業高速發展的現狀,對超聲相控陣技術在復雜零件檢測開展研究具有十分重大的意義。

1 超聲相控陣檢測技術的基本原理及優點

縱觀40年的超聲相控陣技術研究和發展歷史,部分高校和研究機構做出了較為深入的研究,并取得顯著成果。比如在超聲相控陣管道環焊縫檢測系統的研究之中,天津大學通過對環焊縫檢測的相關方法,得到了非常理想的缺陷結果分析,如飛機的復合材料檢測等。經過多年的發展,超聲相控陣檢測技術在不斷得到創新和發展,逐漸走向成熟,并在航空工業及核工業等諸多相關領域得到廣泛應用。

1.1 超聲相控陣檢測技術的基本原理

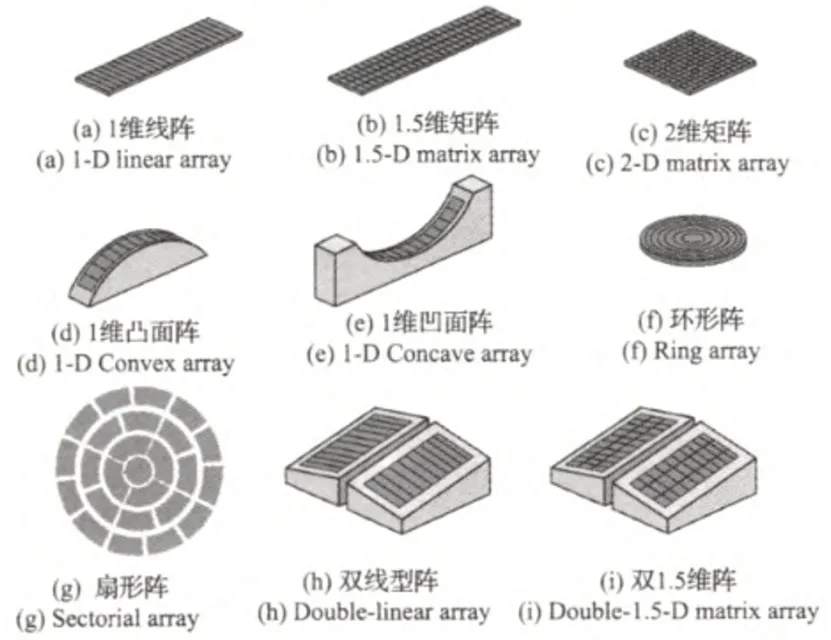

雷達電磁波相控陣技術在不斷發展的情況之下,衍生出了超聲相控陣檢測技術。多個輻射單元通過排成陣列組成了相控陣雷達,經過控制陣列的天線后,每一個單元的相位和幅度產生了疊加,電磁波的輻射方向進行了有關的改變,合成靈活快速的聚焦掃描的雷達波束。在超聲相控陣檢測中,換能器由通過非常多的大小形狀相同的壓電晶片排列而成,每一個晶片能獨立地發射出超聲波束,輸入一定的延時法則后,驅使電子系統控制并激發每一個晶片單元,進而達到調節控制聚焦的方向和位置,形成聚焦聲場[2],如圖1所示。

圖1 各種超聲相控陣換能器

1.2 超聲相控陣檢測技術的優點

超聲相控陣檢測技術對比其他超聲檢測具備諸多優點:①可以使用單一的探頭組合件中的很多個晶片對聲束進行相關的聚焦、偏轉和掃查;②探頭尺寸更加小巧;③方便對難以接近檢測的部位進行檢測;④利用扇形掃查的聲束偏轉,可以實時生成被測工件的檢測圖像,這樣在很大程度上簡化了復雜幾何形狀工件的檢測過程,同時有利于盲區位置的缺陷的檢測[3]。

2 超聲相控陣技術檢測復雜零件現狀

石化工業、能源工業、船舶鐵軌、航空航天工業、汽車等行業都是超聲相控陣檢測的行業。如核電站和能源工廠重要零部件渦輪盤、渦輪葉片根部,核反應堆的管道、轉子、容器、法蘭盤等管道的檢驗,同時也可以檢測腐蝕情況并繪制腐蝕圖。

2.1 管道環焊縫探傷

超聲相控陣檢測技術在對各類焊縫的探傷中已有較成熟的應用,如管道環焊縫、奧氏體不銹鋼焊縫、航空薄鋁板摩擦焊焊縫[4]。例如:在相控陣的超聲探頭對環焊縫檢測的時候,首先要實現全面的掃查,便可以通過編碼器與掃查器進行完成。在檢測的過程中無需更換探頭和夾持裝置,直接通過軟件設置關鍵檢測參數,就可以在各種現場工作條件完成適應。

2.2 汽輪機葉輪裂紋的檢測

汽輪機葉輪是一種比較復雜的幾何物體,對汽輪機葉輪裂紋的檢測時,要在比較狹小緊窄的空間之中,把探頭進行放置,并且汽輪機葉輪的缺陷細微、且尺寸深淺不一、沒有規律,所以,常規的超聲探傷是無法實現準確的檢測。超聲相控陣檢測擁有靈活的聲束控制、檢測精確度極高,能有效處理存在不足的地方。在有裂紋的檢測面上,利用相控陣超聲探頭特有的扇形掃查和靈活的偏轉聚焦聲束,在探頭不用移動的情況下,也可以對葉輪的裂紋位置得到合理地檢測。

2.3 飛機蒙皮的檢測

在特殊環境下工作的飛機,經常存在的缺陷有分層、裂紋、脫粘的情況在飛機的蒙皮之上,若不能檢出將帶來致命性的危險。超聲相控陣檢測技術除了能靈活地控制聲束對各區域進行掃描,并且超聲相控陣檢測技術的聲束聚焦特性對飛機蒙皮等高衰減材料的檢測,有著不可替代的作用。而常規超聲對于蒙皮表面和近表面的缺陷難以作定性、定量的檢測。

2.4 粗晶、后壁工件檢測

核動力設備和裝置中的復雜形狀工件,比如:粗晶材料、厚壁工件等被廣泛運用,由于工件的特殊性使得焊縫可檢性和可達性差。這時,相控陣技術在很大程度上提高了檢測的效率以及提升了檢測的效率。利用相控陣技術對筒體間電子環焊縫和盛裝核廢料的罐體封頭能實現完全自動超聲檢測,復雜的機械裝置可以盡量避免采用,同時利用相控陣技術的動態聚焦能力并結合分離譜技術,能減少粗晶的影響,提高信噪比[5]。

3 超聲相控陣檢測技術用于復雜零件檢測的研究發展方向

3.1 超聲相控陣檢測聲場的建模和仿真

目前已有很多學者深入研究超聲相控陣探頭的基本理論,并對相控陣探頭進行有關的仿真。利用計算機仿真技術和數值模擬來建立相控陣超聲的檢測計算模型,探究相控陣聲場聲束聚焦偏轉的特性、聲壓的變化規律和檢測缺陷模型等。研究結果對復雜零件開展檢測具有非常重要的意義,而且能為后續實際應用提供比較有力的理論指導。

3.2 超聲相控陣檢測中的自適應聚焦技術

隨著工程技術也在不斷發展與進步,對零件的性能要求越來越嚴格,因此超聲檢測的分辨力必須越來越高,這就要求超聲相控陣檢測在聲束的焦點處要能具有較高的聲壓幅值,才能滿足檢測要求。在比較薄的工件中,通過聚焦法則的動態控制晶片動態聚焦就是聚焦法則,以此完成聲軸上位置各不相同點的動態聚焦[6]。其中線性掃查也稱為電子掃查,普遍是將任意一組陣元稱為一個序列。掃查之后得到N-(n+1)個有關的序列回波信號,無需移動探頭,便可以檢測到較大的區域,相關的示意圖如圖2。

圖2 超聲相控陣偏轉及聚焦聲束的形成

3.3 超聲相控陣系統圖像顯示與重建

超聲相控陣檢測技術,目前面臨的一個難點就是對采集的缺陷信號進行分析成像。由于檢測的數據進行圖像重建后得到的是A掃圖像,不能直觀將缺陷信息表現出來。通過對數據處理方法的研究,能解決在成像數據獲取和顯示的問題。同時超聲相控陣檢測技術成像質量的主要指標有對比分辨力、空間分辨力以及時間分辨力,如何將相控陣超聲成像的分辨率進行提高,也是超聲相控陣成像和檢測的重要問題。

3.4 相控陣聲場仿真

能否達到較優的檢測精度和能否對被檢區域進行有效的檢測與檢測聲場的特性有直接的關系。超聲相控陣的聲場仿真建模的有效檢測零部件基礎是開發及優化相控陣換能器,多元高斯法和瑞利積分法在超聲相控陣的建模仿真的運用于多種聲場模型。

3.5 缺陷識別

缺陷大小和類型構成了缺陷的識別對象,通常被分別稱為缺陷的定量和定性。不同類型的缺陷不同時,零件產生的危害程度也是天差地別,所以缺陷類型的識別在缺陷分析中非常重要。關于識別缺陷類型,讓專業的檢測人員根據自己的工作經驗由檢測信號的相關特征來進行判斷,這是傳統的方法,這種方式很大程度上會存在誤判。社會的高速發展,人工神經網絡、支持向量機等模式識別技術的進一步引人,完美的解決了數字信號處理技術的問題,可以根據檢測的回波信號提取與缺陷類型相關的有效信息和特征,比如分形特征的識別方法、小波包能量特征的識別方法等,智能話的判斷缺陷的類型,如金屬焊縫中存在未焊透、裂紋等缺陷的判定。

4 結語

總之,目前國內對復雜零件的檢測絕大部分局限于國外已有產品的仿制和聲場理論的探討,缺少了新的檢測方法、檢測技術和檢測系統設計方面的研究。超聲相控陣檢測技術通過對各陣元的延時控制產生聚焦聲束和偏轉聲束,結合獨特的扇形掃查、線性掃查以及動態深度聚焦等掃查方式,比常規超聲探傷具有了更高的準確度和檢測效率。超聲相控陣檢測技術不僅僅只是運用于飛機蒙皮的檢測、管道環焊縫、汽輪機葉輪裂縫,還在化工、核電站、航空航天、建筑等領域有非常重要的作用。目前,超聲相控陣檢測技術的發展重點是開展相控陣檢測方法探究,提高檢測能力,并適用于各類復雜零件檢測。在當前這樣的大環境之下,超聲相控陣檢測未來的方向是自動化、便攜化、圖像化方向發展。只有不斷去總結檢測過程中的缺點,才能為超聲相控陣檢測技術的使用和研究提供強大的動力。