超大規(guī)模集成電路制造中硅片平坦化技術的研究

謝冰芳

(廈門工學院,福建廈門,361000)

0 引言

隨著半導體技術和計算機網(wǎng)絡技術的不斷發(fā)展,對芯片等半導體器件的發(fā)展也越來越重視。而集成電路制造過程中,規(guī)模越來越小已經(jīng)成為了發(fā)展趨勢,因此,高度集成化技術已經(jīng)成為了影響集成電路制造和發(fā)展的重要因素,而平坦化技術又是影響高度集成化的重要因素,只有確保在多層布線立體結構中,每層都相對平坦,才符合蝕刻、多層布線的要求,因此研究硅片平坦化技術的發(fā)展便具有十分重要的意義。

1 平坦化技術原理介紹及其重要性

計算機網(wǎng)絡技術、通訊技術和其他半導體行業(yè)近年來發(fā)展迅速,對集成電路的要求也日益提高,集成電路為滿足需求,其規(guī)格尺寸也在不斷減小,目前超大規(guī)模集成電路尺寸已經(jīng)由原先的0.25 微米發(fā)展到0.13 微米,硅片的尺寸也已經(jīng)由200 毫米發(fā)展到300 毫米,立體化布線結構也在不斷發(fā)展,目前已經(jīng)發(fā)展到十層以上,而集成度也早已達到DRAM 64 G,而制作金屬也已經(jīng)由銅來替換傳統(tǒng)的鋁。在集成電路不斷追求高集成度的同時,對立體布線結構的要求也在逐漸增加,硅片平坦化技術的發(fā)展影響著整個半導體行業(yè)的發(fā)展。隨著光刻機焦距深度逐漸變小,芯片制作過程中任何細小的差異都將會使集成電路整體布線出現(xiàn)變形、扭曲、錯位,從而導致連線錯誤等嚴重事故。因此,為了滿足精確的蝕刻要求,在立體化的多層布線結構中,一定要確保硅片的平坦化,要確保每層布線結構都能做到全局平坦化,這就要求每個布線層的全局平坦度應該小于規(guī)模尺寸的三分之二,因此,硅片平坦化技術的發(fā)展便尤為重要,找到能夠同時較好的滿足局部平坦度和全局平坦度的技術是未來技術發(fā)展的關鍵[1]。

2 超大規(guī)模集成電路硅片平坦化技術的現(xiàn)狀

2.1 化學機械拋光法的發(fā)展及應用

集成電路發(fā)展至今,已經(jīng)應用了多種平坦化技術對硅片進行平坦化處理,如低壓平坦化、電子環(huán)繞共振法、等離子增強CVD、旋涂玻璃SOG 等,但大都無法得到整體滿意的效果,因此對于尺寸較小的器件,必須由能夠進行全局平坦化的技術進行操作,化學機械拋光法便應運而生[2]。

2.1.1 傳統(tǒng)化學機械拋光技術原理及性能特點

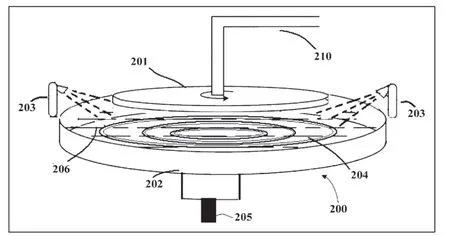

傳統(tǒng)的化學機械拋光技術是由硅片固定裝置、工作臺及拋光液供給系統(tǒng)三部分組成,在工作時,旋轉工件壓在與工作臺共旋的拋光墊上,然后啟動拋光液供給系統(tǒng),投送含有納米磨粒的拋光液,輸送的拋光液被應用在拋光墊及硅片間,在表面發(fā)生化學反應,隨后,因為磨粒的硬度處于反應生成物與硅片表面硬度,在旋轉的過程中,表面的反應產(chǎn)生物便被磨去,因此硅片被拋光的表面在如此操作下便實現(xiàn)了平坦化。整個拋面過程機械去除也符合相關物理方程,即材料去除率等于壓力、拋光墊與工件的相對速率和常數(shù)決定,同時也與操作過程中各個環(huán)節(jié)材料的選取有關。傳統(tǒng)的化學機械拋光技術雖然能夠做到對硅片表面進行全局平坦化,但仍存在一些問題與不足,具體如下:

1.被操作的硅片、拋光墊、磨料的操作參數(shù)較多,難以統(tǒng)計計算,因此很有可能造成加工過程不穩(wěn)定,從而出現(xiàn)次品等,造成生產(chǎn)效率降低[3]。

2.無法在進行拋光時對表面產(chǎn)生物質進行篩選,可能導致造成過拋、凹陷、磨蝕等缺陷的發(fā)生。

3.在進行拋光工作過程中,由于硅片與拋光墊之間有大量的磨粒,因此也可能導致各部分受力不均勻,再加上加工工藝涉及材料較多,差異性較大,去除率也不相同,最終影響表面平整度。

4.拋光工作結束后,一些磨粒可能無法去除,嵌在表面,難以清洗,甚至有可能對芯片產(chǎn)生影響,因此操作后的磨料清洗是傳統(tǒng)化學機械拋光法的難點。

5.在進行硅片拋光過程中,由于拋光墊變形或者其表面小孔堵塞,都將導致拋光液或碎屑可能無法及時去除。因此,工作時往往需要不斷的去調整、修復拋光墊的表面和小孔,以達到及時排出漿料和碎屑的目的。

6.最后是拋光液的回收問題,化學機械拋光法的成本主要就在拋光液的使用上。妥善處理拋光液的回收問題將大大降低工藝成本,而拋光液漿料往往成分復雜,對于廢棄漿料處理需要多步進行,處理不當可能會造成污染等問題的產(chǎn)生。

圖1 傳統(tǒng)化學機械拋光原理圖

總之,目前的化學機械拋光技術仍存在一些問題,在未來對高集成度、高精度的集成電路制造影響較大,因此,優(yōu)化和發(fā)展新的硅片平坦化技術是一項重要工作。

2.1.2 作用機理

化學機械拋光技術是將化學和機械技術進行結合的組合技術,操作過程復雜,參數(shù)和影響因素較多。在拋光的化學反應過程中,首先是硅片與拋光墊間拋光液的氧化劑、催化劑等成分的反應,將生成一層氧化膜在工件表面,然后由拋光液中的磨粒通過機械作用去除表面薄膜,使工件露出來,再次進行氧化和去除反應,隨著化學和機械過程的交替進行,逐漸就完成了拋光工作,但影響這一過程的因素也有很多,如兩種過程的快慢程度、各種物體的材料等等,因此要優(yōu)化這技術應該考慮多方面因素。

2.1.3 對拋光速率及表面質量的影響

第一個方面是拋光壓力,拋光壓力對整體速率和質量的影響很大,適當增加壓力的情況下,機械過程中的壓力也將增強,提升拋光速率,但如果拋光壓力增加過多,則會導致拋光不均勻,磨損情況頻發(fā)等情況,因此,拋光壓力的控制是工作過程中的重要方面。第二方面是相對速度和溫度,相對速度決定著化學和機械作用之間的關系,如果相對速度過大,則機械效率增強,但可能導致硅片表面產(chǎn)生損傷,導致質量下降,相對速度較小,機械作用也將相對減小,從而降低拋光效率。溫度主要影響拋光過程中的化學反應,只有適當?shù)臏囟炔拍鼙WC兩種過程能夠交替、穩(wěn)定的進行。第三方面是拋光液及拋光墊,拋光液是整個操作過程中對結果影響最大的材料,只有選擇粘度、流動性、傳熱性等性能合適的拋光液才能保證硅片的平坦度,其次是PH 值,拋光液的酸堿度對化學反應過程的影響較大,對磨粒的分解和氧化反應的速率都有較大的影響,因此應該嚴格控制。

3 硅片平坦化技術的新進展

3.1 固著磨料化學機械拋光

固著磨料化學機械拋光技術指的是在固著磨料的基礎上,將小磨粒固定在拋光墊上,而這種技術的拋光液材料成分并不多,主要作為溶劑使用。這種拋光技術主要使用特定的研磨料構成的研磨網(wǎng)進行機械拋光,在工作過程中將會解決傳統(tǒng)機械化學拋光存在的一些問題,如游離磨粒清洗不干凈,拋光墊小孔堵塞等等,其優(yōu)點主要有①無游離磨粒,造成的誤差相對減少②平坦化能力較強,相較于傳統(tǒng)方法,可以較快的去除大部分粗糙氧化薄膜,對材料表面的雜志去除能力較強,能夠更好的平整化硅片③材料去除率相較于傳統(tǒng)技術,提升明顯④操作過程簡單,不存在拋光液后期回收處理問題,污染較小⑤磨料的利用率大大提高,從而有效的降低拋光成本。

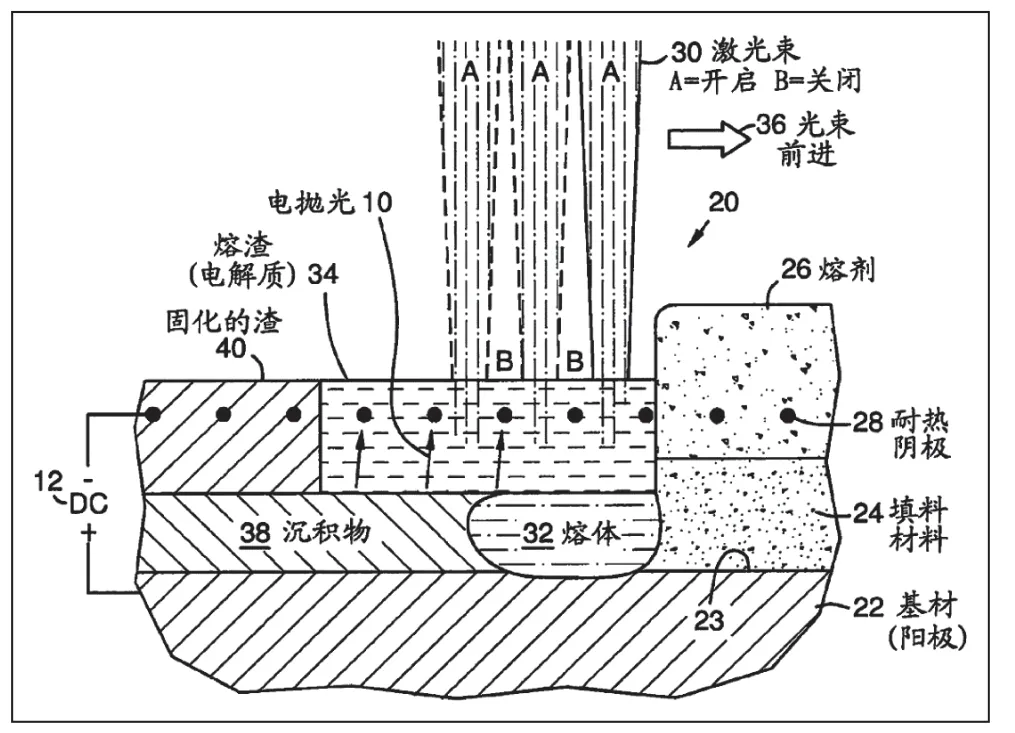

圖2 電化學機械沉積法

3.2 電化學機械平坦化技術

在超大規(guī)模集成電路芯片制造過程中,利用電鍍、電化學沉積等技術將銅等金屬填充進多層布線立體結構中是制造的關鍵技術之一,但這項技術仍存在不足之處,對于尺寸較大、深寬比較小的結構難以起到有效作用,因此改進這項技術是近年來重要的項目。

3.3 等離子輔助化學蝕刻平坦化技術

等離子輔助化學蝕刻平坦化技術原本用來對鏡片進行加工制造,現(xiàn)在在硅片的平坦化技術中應用較多,該技術的機理和步驟主要是,首先將對硅片表面進行掃描分析,將不平整度和相應誤差信息傳遞給計算機,計算機通過對等離子噴嘴的精確控制對硅片表面進行加工,該技術的優(yōu)點是不用接觸操作工件就能對硅片進行加工,再加上由計算機進行輔助,因此對硅片的損傷較小,且操作精度較高,是平坦化技術里較為精準的技術。

3.4 無應力拋光技術

在集成電路制造中,由于各個部件對尺寸的要求越來越小,為了在滿足尺寸縮小的情況下,保證集成電路的性能,銅線等金屬部件應與低介電常數(shù)的材料進行組合,還要確保材料能夠相互兼容,保證在物理和化學成分上都能夠穩(wěn)定兼容,無應力拋光指的是依據(jù)電流密度按同心環(huán)來平坦化物體結構表面,主要工藝流程為:先將銅進行電解拋光,再將阻擋層的金屬通過等離子蝕刻等工藝去除。該技術主要優(yōu)點有:①能夠較好的降低誤差②成本較低③在避免蝶形誤差、腐蝕和金屬互連問題時,傳統(tǒng)工藝往往需要針對不同部件采取不同技術分步加工,而無應力加工則可以利用技術特點來避免金屬互連產(chǎn)生分層,避免電路腐蝕等問題的出現(xiàn)。

4 結束語

在進行超大規(guī)模集成電路制造中,在新興平坦化技術沒有經(jīng)過嚴謹?shù)募夹g認證之前,還是應該采取較為穩(wěn)妥的傳統(tǒng)話化學機械拋光技術,雖然仍有些難以避免的問題,但整體穩(wěn)定性較好,在平坦化技術的未來發(fā)展過程中,應該針對現(xiàn)有問題進行針對性解決,在確保穩(wěn)定可靠的基礎上再進行改良優(yōu)化。總而言之,集成電路中硅片的平坦化技術是影響半導體行業(yè)發(fā)展的關鍵技術,不斷研究和發(fā)展將會極大推動半導體產(chǎn)業(yè)的進步。