某超高層住宅梁式轉換層裂縫控制技術

黃靈俊,高俊峰,姬曉明,周建華,鄭 輝,唐 浩

(1.遠洋國際建設有限公司,北京 100020; 2.深圳市樂安房地產開發有限公司,廣東 深圳 518000)

0 引言

對于高層住宅,可將首層設計為大開間公共空間,通過轉換層支撐上部小開間住宅單元。該設計方案在新加坡應用較普遍,由于氣候潮濕,首層可作為公共空間使用,但新加坡將住宅層數限定在18層以內。高層住宅采用轉換層設計方案時,對混凝土轉換梁抗剪承載力提出了較高要求,由于結構設計基于混凝土轉換梁完好無損,因此,對轉換梁施工質量提出了嚴格要求,確保施工質量至關重要。本文以深圳遠洋天著華府超高層住宅項目為依托,對混凝土配合比設計、原材料溫度控制、保溫保濕措施、測溫技術、現場管控等進行詳細介紹,為類似工程高強度、大體積混凝土轉換層施工提供參考。

1 工程概況

深圳遠洋天著華府為超高層住宅項目,地上7棟塔樓,其中1棟為42層、2棟為46層、4棟為47層,建筑面積24萬m2。各塔樓均在2層設置轉換層,將上部小開間住宅單元荷載通過大跨度轉換梁和框架柱傳至基礎。各塔樓1層作為商鋪,2層作為公共空間。轉換梁截面尺寸多為1.2m×2.5m,最大截面尺寸為2.2m×2.5m,共217根。轉換梁內未設置型鋼梁,為提高轉換梁抗剪承載力,采用C60高強自密實混凝土澆筑。

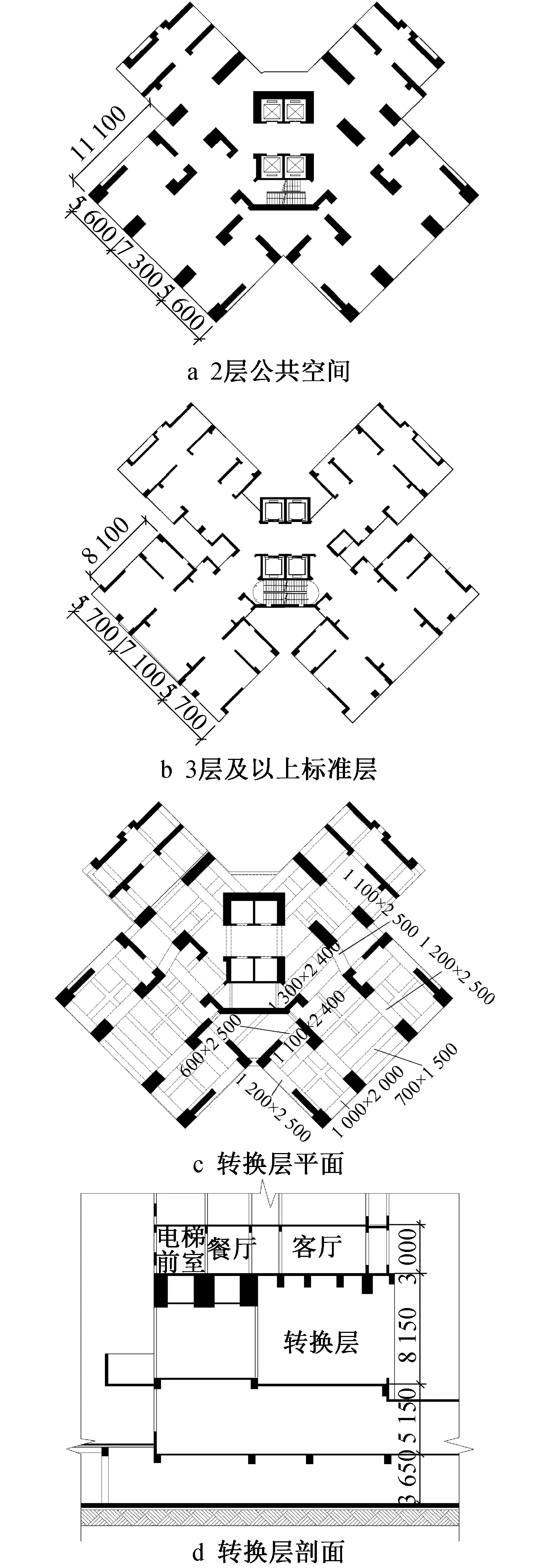

典型塔樓結構平面布置如圖1所示。

圖1 典型塔樓結構平面布置

2 施工重難點

2.1 轉換層模板支撐體系

由于轉換梁截面尺寸較大,因此,模板支撐體系架設是轉換層施工重點,須保證體系承載力與整體穩定性滿足要求。

2.2 鋼筋連接與綁扎

轉換梁和轉換柱配筋量大,主筋布置密集,梁柱、梁梁節點區域鋼筋交錯復雜,鋼筋綁扎困難。角部2根主梁主筋彎折錨固伸入柱內,柱主筋彎折錨固伸入梁內,柱同一側面和梁上下端疊合鋼筋多達3~4層。因此,確保鋼筋布置與綁扎質量是轉換層施工重點。

2.3 混凝土配合比設計、澆筑、養護與測溫

轉換梁截面尺寸較大,混凝土強度等級高達C60,屬于典型的高強度、大體積混凝土。為有效減小溫度應力,避免出現溫差裂縫,一方面需進行混凝土配合比設計,并在攪拌過程中采取措施,以降低水化反應產生的熱量;另一方面需在施工環節采取有效保溫措施,以有效降低混凝土內外溫差及混凝土表面與大氣環境溫差。因此,保證混凝土澆筑質量、防止溫差裂縫的產生是轉換層施工重點,也是轉換層混凝土施工裂縫控制的核心。

3 模板支撐體系設計

轉換層模板支撐體系選用傳統扣件式鋼管腳手架,通過荷載計算和支撐體系受力分析,轉換層樓板支撐按縱橫向間距0.9m、步距1.5m布置,轉換梁支撐按縱向間距0.6m、橫向間距0.3m、步距0.75m布置。

為保證轉換層下樓板受力均勻,轉換梁下所有立桿下方按垂直于梁的方向鋪設[8。轉換層施工時,首先施工框架柱,然后施工梁、板,將梁、板支撐體系與已施工完成的結構柱進行可靠連接,以增加支撐體系整體穩定性。典型轉換層單元支撐體系布置如圖2所示,轉換層下部支撐體系布置如圖3所示。

圖2 典型轉換層單元支撐體系布置

圖3 轉換層下部支撐體系布置

4 混凝土配合比設計

進行混凝土配合比設計時考慮以下因素:①采用雙摻技術(摻加粉煤灰、礦粉)減少水泥用量,降低水化熱,改善混凝土和易性;②控制膠凝材料總用量;③需滿足強度、耐久性要求;④考慮鋼筋布置密集,為保證梁柱節點混凝土澆筑密實,選用粒徑5~20mm粗骨料,設計混凝土擴展度為(650±50)mm。

摻加粉煤灰和礦粉可有效降低膠凝材料水化熱,降低混凝土絕對溫升,減小溫度應力,進而避免混凝土因溫度應力過大而開裂。

結合工程需求,經試配,最終確定混凝土配合比為水∶水泥∶粉煤灰∶礦粉∶砂∶石∶減水劑=145∶373∶84∶100∶698∶960∶7.8(kg/m3)。

混凝土出機、30,60min擴展度分別為680,660,640mm,初凝、終凝時間分別為10,12h,拌合物表觀密度2 381kg/m3,7,28d抗壓強度分別為55.5,71MPa。

5 混凝土施工質量控制

5.1 澆筑前準備工作

1)技術負責人針對轉換層實施方案,對現場管理人員及勞務人員進行詳細技術交底。

2)成立轉換層質量管控小組,明確責任劃分。由1名管理人員在攪拌站監督混凝土攪拌質量,并管控發料速度;由1名管理人員在放料點檢查放料情況,測量擴展度并制作試塊;由2名管理人員監測混凝土澆筑、振搗質量及模架受力、變形等。

3)混凝土澆筑前安排專人檢查攪拌站砂石儲備情況,檢查水泥是否在儲存罐內冷卻至大氣溫度,以保證混凝土澆筑連續性。

4)控制施工現場混凝土出罐溫度。

5)混凝土攪拌時間約為8min/車,根據路況合理配置車輛。

6)根據作業面面積配置相應的塑料膜、麻袋等保溫材料。

5.2 混凝土澆筑

轉換層豎向構件和水平構件混凝土分開澆筑,首先澆筑豎向墻柱結構至轉換梁底1m,轉換梁鋼筋綁扎完成后澆筑水平結構。

1)豎向構件

豎向構件澆筑高度為5.2m,粗骨料粒徑≤25mm,傾落高度限值≤6m,符合GB 50666—2011《混凝土結構工程施工規范》有關要求,可保證混凝土澆筑時不離析。混凝土澆筑完成后,及時在墻柱模板上開設300mm寬洞口,并將混凝土表面浮漿清除。

2)水平構件

梁板澆筑時,以電梯井為中心,向平面2個方向均勻推進,嚴格按方案要求進行分層澆筑,不得在同一下料點長時間下料,依靠混凝土自由流動填充其他部位。分層澆筑一方面增加了混凝土部分工作面面積,有利于部分水化熱排出,另一方面有利于降低混凝土澆筑時的模板側壓力。

每個轉換層梁板混凝土澆筑量約為790m3,澆筑時間約為13h,配置2臺汽車泵進行澆筑。

5.3 混凝土養護

為保證轉換梁混凝土內外溫差及混凝土表面與大氣環境溫差≤20℃,轉換梁側模采用帶模養護,樓面覆蓋1層厚塑料膜及2層麻袋進行保溫保濕養護。混凝土初凝后即板面封閉后10h覆蓋厚塑料膜,覆蓋前進行人工二次收面壓漿,避免混凝土表面產生早期收縮裂縫。注意墻柱插筋部位,該處屬于塑料膜較難覆蓋區域,混凝土易失水收縮。因此,人工收面時需確保塑料膜覆蓋墻柱插筋部位,并確保塑料膜搭接寬度為200mm。混凝土終凝后在塑料膜上滿鋪2層麻袋,搭設長度≥100mm。

5.4 混凝土測溫

通過測溫可了解混凝土內部溫度分布情況,為保溫養護措施提供依據,從而實現轉換梁混凝土內外溫差及混凝土表面與大氣環境溫差≤20℃,避免混凝土因溫差過大而開裂。在混凝土內部埋設熱電阻溫度傳感器,通過測溫儀實時量測溫度。測溫元器件需按圖紙準確布設,測溫導線應綁扎在單獨的鋼筋上,熱電阻溫度傳感器使用銅箔包覆,以免損壞。混凝土初凝后開始測溫,前72h測溫頻率為2h/次,72h后測溫頻率為6h/次,做好測溫記錄,及時分析測溫結果,以便調整養護時間,并采取相關措施。

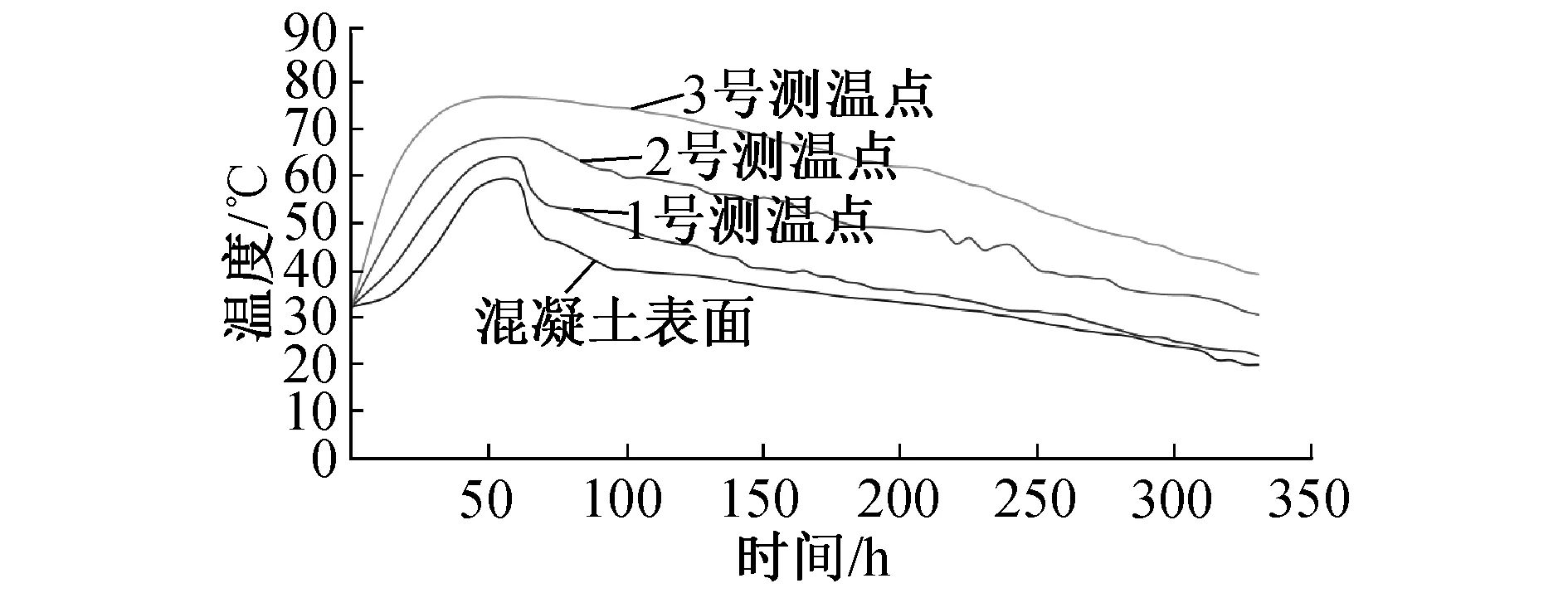

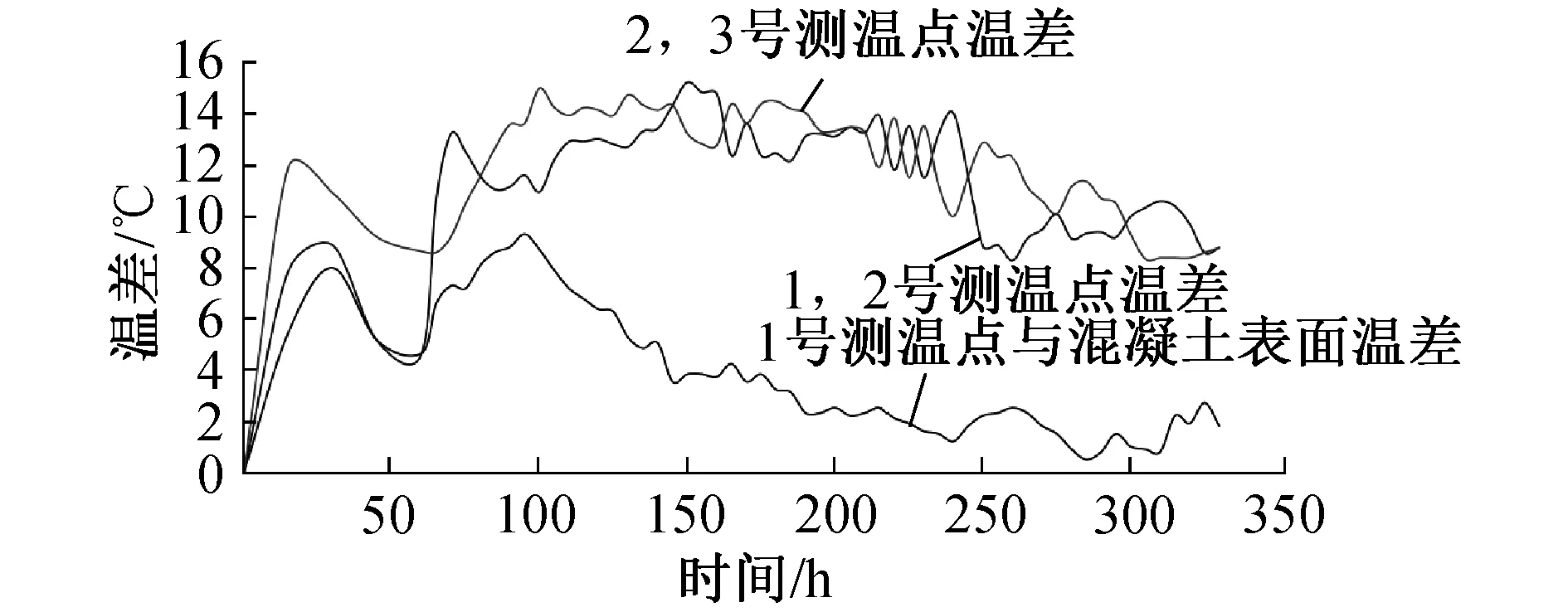

在最大截面尺寸轉換梁中部沿高度方向布置1~3號測溫點,如圖4所示。測溫點溫度隨時間變化曲線如圖5所示,溫差隨時間變化曲線如圖6所示。由圖5,6可知,隨著時間的增加,各測溫點溫度先升高后降低;混凝土內外溫差≤20℃。

圖4 測溫點沿梁高度方向布置

圖5 測溫點溫度隨時間變化曲線

圖6 溫差隨時間變化曲線

6 結語

1)通過應用雙摻技術,可減少水泥用量,有效解決水化熱過大和混凝土收縮問題,改善混凝土和易性,為控制溫度裂縫提供基礎條件。

2)通過降低原材料溫度,有效降低混凝土入模溫度,進而有效降低混凝土表面與大氣環境溫差,以控制混凝土溫度裂縫。

3)通過混凝土保溫保濕養護,控制轉換梁混凝土內外溫差及混凝土表面與大氣環境溫差≤20℃,避免混凝土開裂。

4)根據混凝土溫度變化情況,確定攪拌站水泥儲存時間及保溫材料拆除時間,以控制混凝土施工質量。