基于分段式模型考慮界面損傷的GFRP錨桿-砂漿粘結性能數值模擬

寇海磊,荊 皓*,徐 客,田 華

(1.中國海洋大學 工程學院,山東 青島 266100;2.青島海大工程檢測鑒定有限公司,山東 青島 266100)

玻璃纖維增強塑料(Glass Fiber Reinforced Plastic,GFRP)是一種新型正交各向異性復合材料,其具有耐腐蝕、耐電磁干擾等優點。GFRP錨桿是以玻璃纖維為增強體、合成樹脂為基本體,經擠拉、固化、纏繞一次成型的錨桿,相比于鋼筋等金屬材料錨桿,具有抗拉強度高、自重輕、松弛性低、經濟性好等優勢[1-3]。

相比于鋼筋錨桿,GFRP錨桿的錨固滑移以及破壞機理更為復雜。郭恒寧等[4]研究表明鋼筋滑移主要由砂漿拉裂、剪切破壞引起,而GFRP錨桿的滑移主要由GFRP筋的螺紋肋削弱或剪切破壞引起。在有限元數值分析中,GFRP錨桿的粘結界面損傷、剛度退化以及界面粘結不均勻性是進行有限元模擬的難點。Delhomme和Brun[5]對GFRP錨桿的拉拔特性進行了有限元分析,研究了靜態拉拔過程中錨固系統的失效機制;Mohamed等[6]通過有限元模擬對GFRP錨桿在拉拔過程中控制剪切變形的有效性進行了研究;Zhang等[7]通過數值分析對GFRP材料抗拔性能的時變性進行了分析,但上述模型均未考慮GFRP錨桿-砂漿界面損傷;Metwally[8]采用非線性彈簧單元模擬復合材料錨桿與砂漿界面的粘結滑移,得到粘結-滑移曲線,但該模型未考慮粘結界面的不均勻性。Cohesive粘結單元可有效模擬GFRP錨桿與砂漿界面的粘結特性。賈科科等[9]通過Cohesive粘結單元對GFRP錨桿-砂漿界面進行有限元分析,得到了其界面應力分布規律,但未考慮材料的各向異性和界面損傷;白曉宇等[10]通過Cohesive粘結單元模擬錨桿-砂漿界面的力學行為,探究全長粘結GFRP錨桿的拉拔特性與變形規律,但未考慮界面粘結的不均勻性。

本文基于分段式模型在考慮界面損傷以及界面粘結不均勻性的基礎上,利用Cohesive接觸面單元對GFRP錨桿與砂漿界面的粘結滑移特性進行數值分析,進一步對不同直徑GFRP錨桿的粘結性能以及基本錨固長度進行研究。

1 數值建模分析

1.1 GFRP錨桿參數確定

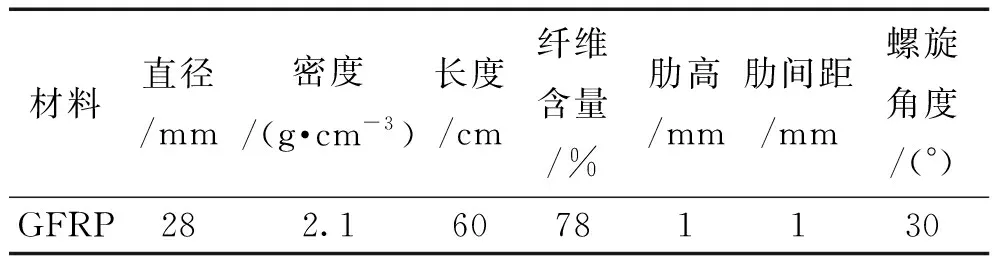

GFRP錨桿是一種正交各向異性材料,抗拉強度高,抗剪強度低,破壞時呈脆性。影響較大的主抗拉強度通過外粘接鋼管拉拔試驗確定,如圖1所示。本次拉拔試驗使用的GFRP錨桿試驗參數見表1。

圖1 GFRP錨桿拉拔試驗Fig.1 Pull test of GFRP anchor

表1 GFRP錨桿拉拔試驗參數

參考試驗[11]和《纖維增強復合材料建設工程應用技術規范》(GB 50608―2010)[12],進行3組GFRP錨桿拉拔試驗(G28-1,G28-2,G28-3),使用引伸計精確測定GFRP的彈性模量,試驗結果如圖2所示,GFRP錨桿的極限抗拉強度為650 MPa,彈性模量為41 GPa。本次有限元模擬中GFRP錨桿的數值材料參數見表2。

表2 GFRP錨桿數值模型材料參數

圖2 GFRP拉拔試驗結果Fig.2 Results of pull test

1.2 砂漿及微風化巖石本構關系

砂漿性質與混凝土接近,砂漿本構關系近似使用混凝土塑性損傷模型,相關參數按《混凝土結構設計規范》(GB 50010—2010)[13]采用,其中εt,εc,αt,αa,αd五個參數按照規范選取,選用如下公式進行擬合:

(1)

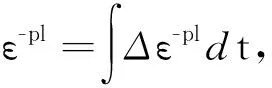

本文采用基于Sidoroff能量等價原理的損傷關系,該表達式形式簡單,易于收斂,如下:

(2)

式中,d0為損傷變量,σ和ε分別代表砂漿的應力以及應變,E0為砂漿的彈性模量。

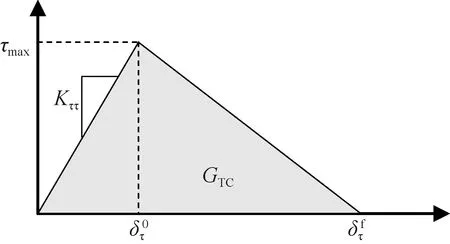

1.3 Cohesive粘聚面本構關系

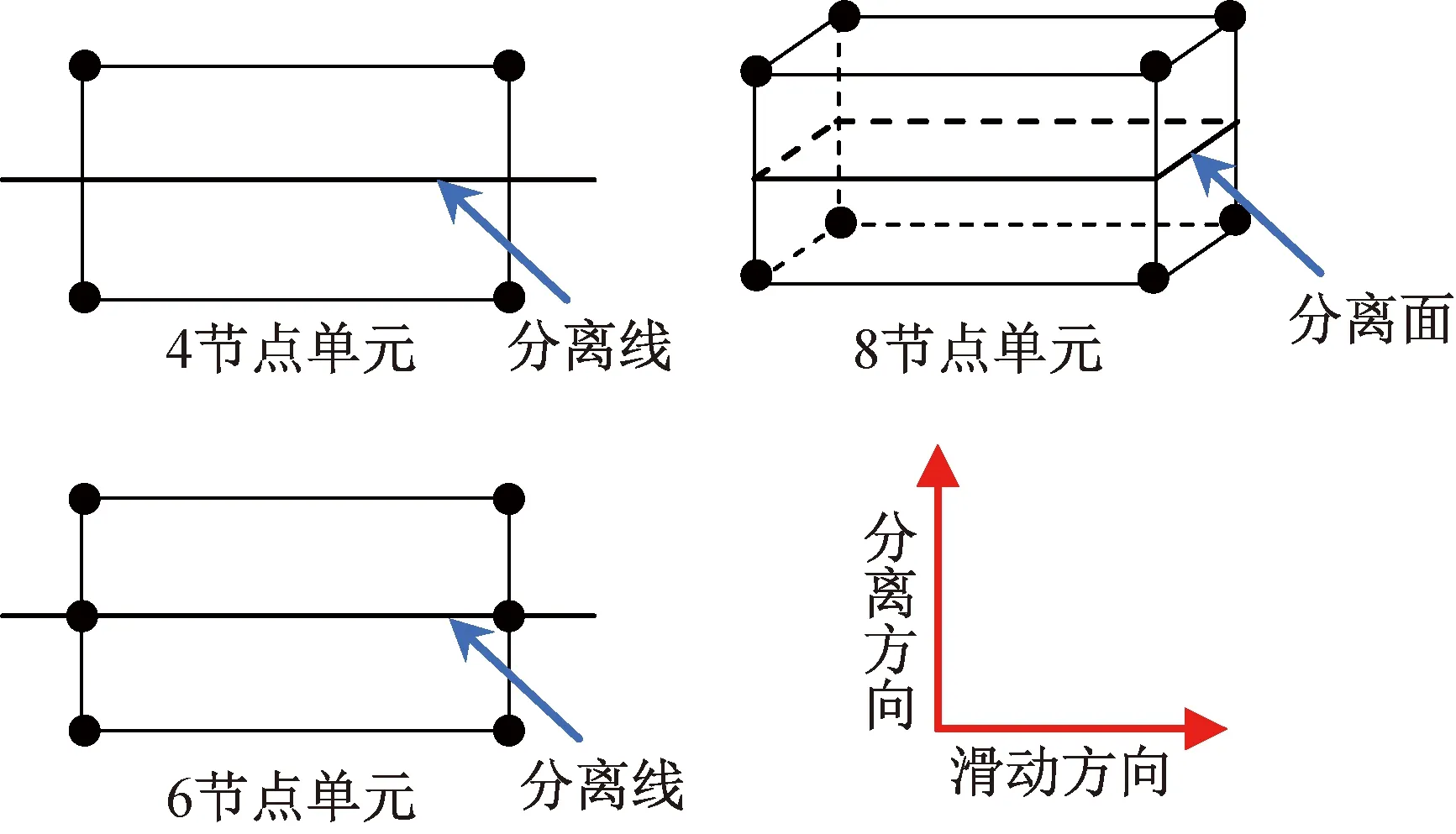

Cohesive單元是由Barenblatt G I[14]引入、Camanho[15]拓展的方法,屬于損傷力學范疇,用以求解粘塑性、粘彈性、斷裂、纖維斷裂等行為。

圖3 Cohesive單元簡圖Fig.3 Cohesive element diagram

圖4 Cohesive單元本構模型Fig.4 Cohesive element constitutive model

Cohesive粘聚面的損傷采用最大名義應力準則[16],表達式如下:

(3)

式中,δn:法線方向的分離值;δs:第一剪切方向的分離值;δt:第二分離方向的分離值。

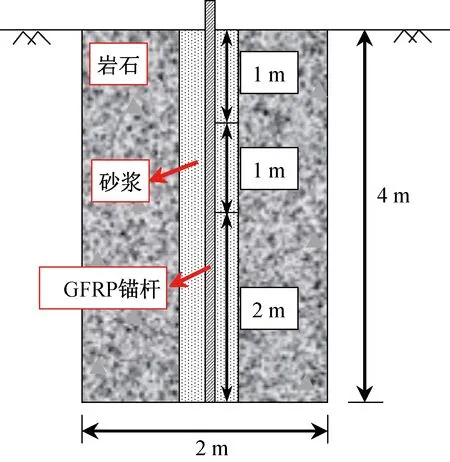

1.4 分段式數值模型建立及參數選取

根據Kou等[17]現場模型試驗,本次數值模擬中GFRP錨桿錨固長度為4.0 m,直徑為28 mm,砂漿直徑為120 mm,微風化巖石直徑2.0 m。在實際工程中,砂漿與錨桿呈現一種界面不均勻連接的狀態,因此本文采用分段式建立數值模型。以三種粘結行為來考慮GFRP表面形態以及GFRP錨桿-砂漿界面剛度不均勻性,將粘結長度分為1.0、1.0、2.0 m三段,如圖5所示,每段對應界面剛度分別為8.6,14.6,18 GPa。由于砂漿-微風化巖石界面直徑大,不易產生粘結的不均勻性,因此砂漿-微風化巖石界面采用一種粘結行為進行模擬,選用界面剛度為20 GPa。

圖5 界面粘結示意圖Fig.5 Interfacial bonding diagram

利用Surface-based cohesive behavior創建接觸面來模擬粘結界面,利用接觸對(Contact pairs)施加粘性行為,將約束加在從面上,通過細化從面優化結果。從面一般選擇剛度比較小的面,本文數值模擬將GFRP筋定義為從面。粘結面通過通用接觸(General contact)定義粘結行為,全局接觸屬性(Global contact)設置為無摩擦,在特殊接觸里設置兩個粘結界面為Cohesive粘結面,Cohesive材料基本參數如表3所示。需要說明的是,由于界面機械咬合作用而產生的殘余摩擦應力對界面粘結行為具有一定影響[18],但在本文中沒有考慮。

表3 Cohesive單元材料參數

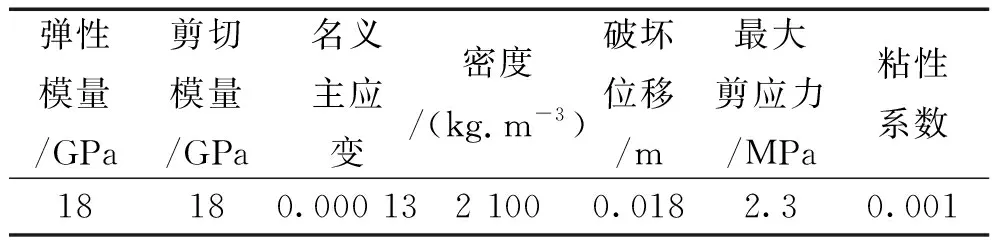

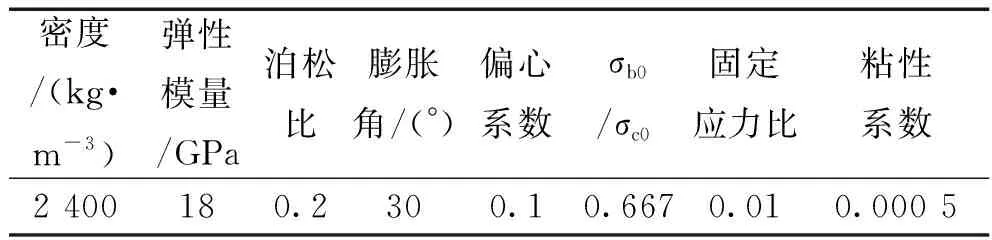

砂漿較混凝土骨料少、硬度低,彈性模量取18 GPa,標號取C20,均采用C3D8R單元劃分網格,具體力學參數見表4。巖石參數取值采用Kou等[17]現場試驗中風化花崗巖的工程勘查參數,巖石參數見表5。將砂漿的底面和側面設置為固定約束,對GFRP錨桿施加垂直向上的均布應力。

表4 砂漿物理力學參數

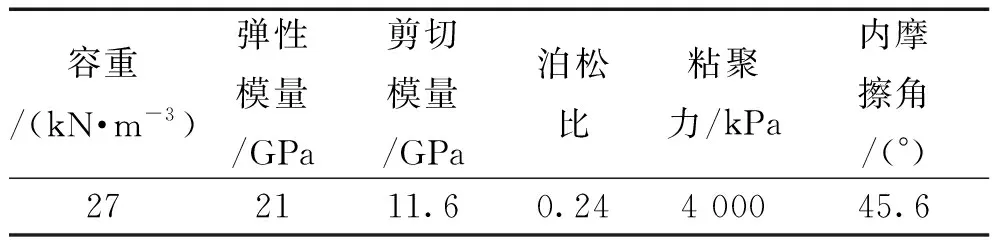

表5 微風化花崗巖物理力學參數

2 結果分析

2.1 數值模擬與試驗結果對比

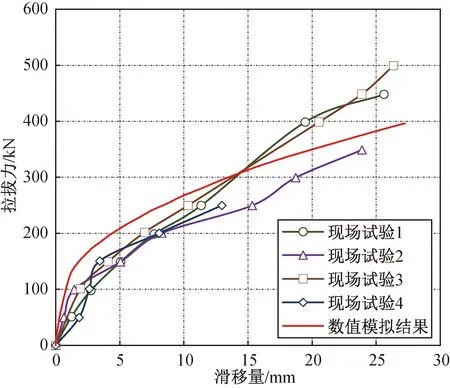

圖6為GFRP錨桿荷載滑移數值模擬與現場試驗結果對比,現場試驗以50 kN為一級進行分級加載。由圖可以看出,數值模擬結果與四組現場試驗結果吻合較好,說明本次模擬的可行性。當荷載小于150 kN時,荷載滑移曲線呈近似的線性變化,荷載增速較快;在大于150 kN時荷載增速放緩,峰值破壞荷載為400 kN左右。

圖6 有限元結果與試驗結果對比Fig.6 Comparison of simulation results with test results

2.2 GFRP錨桿應力曲線分析

圖7表示GFRP錨桿軸力分布圖,可以看出,越靠近受力端軸力越大,沿錨固深度方向向下傳遞,軸力不斷減小。荷載傳遞深度隨荷載增加逐漸加深,錨固作用自上而下逐段發揮。當荷載小于150 kN時,荷載傳遞深度小于1 m,此時只有第一段砂漿-錨桿界面發揮錨固作用。當荷載達到200 kN時,荷載傳遞深度達到1.5 m,曲線在1 m處出現明顯的拐點,這是分段式建模的結果(界面剛度發生了變化)。此時,第二段砂漿-錨桿界面剪切力開始發揮錨固作用。當桿端力達到400 kN時,上部界面破壞,荷載傳遞深度達到3 m,曲線有兩個明顯的拐點,第三段砂漿-錨桿界面剪切力開始發揮錨固作用,現場試驗中測得最終傳遞深度為3 m,故數值模型與現場試驗結果完全吻合。

圖7 軸力分布曲線圖Fig.7 Curves of axial force distribution

GFRP錨桿與砂漿界面的剪應力分布曲線如圖8所示,不同于張明義[19]鋼筋錨桿最大剪應力發生在受力端的結論,GFRP錨桿荷載滑移關系和尤春安[20]推導的全長粘結錨固公式中剪應力分布規律非常接近。GFRP錨桿剪應力最大值發生在距離地面一定位置處,隨荷載不斷增大,剪應力峰值不斷向錨固深處移動。

圖8 剪應力分布曲線圖Fig.8 Curves of shear stress distribution

由圖8可知,曲線上升段較下降段平穩,但峰值大小變化不大,剪應力最大值為2.4 MPa,與試驗中測得的剪應力2~2.7 MPa的區間范圍吻合良好。界面剪應力值小于C50高強混凝土的抗剪強度(8 MPa左右),有利于防止GFRP的剪切破壞。荷載為200 kN時剪應力峰值點距受力端0.7 m,300 kN時達到1.2 m,400 kN時為1.7 m,正常使用時多在0.5~1.5 m范圍內,鋼筋錨桿剪應力峰值在0~1.2 m[19],在剪應力峰值分布段可以采取額外措施如Arias的涂抹砂層法[21],添加防護墊層或者改變相應位置GFRP螺紋螺距以減小破壞風險。

2.3 不同直徑GFRP錨桿的粘結性能

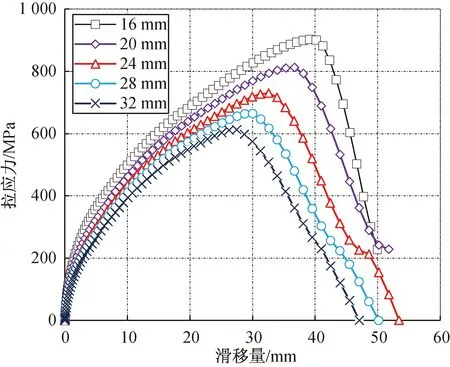

在錨桿支護中,錨桿直徑是一個重要的參數,不同直徑GFRP錨桿在受拉時的力學性能是重要的工程指標。在只改變錨桿直徑的條件下,分別對直徑16、20、24、28、32 mm GFRP錨桿進行有限元模擬分析,得到不同直徑GFRP錨桿的荷載滑移曲線,結果如圖9所示。

圖9 不同直徑的GFRP錨桿的荷載滑移曲線Fig.9 Load-slip curves of GFRP anchors with different diameters

GFRP錨桿荷載端拉應力最大值對應的滑移量即界面破壞位移。分析可得,在滑移量達到界面破壞位移之前,GFRP錨桿荷載端拉應力逐漸增大。在達到界面破壞位移時,荷載端拉應力達到極限拉應力,并隨著滑移量的增大而迅速減小。隨著GFRP錨桿直徑減小,錨桿極限拉應力增大。界面破壞位移隨著錨桿直徑減小而不斷增大。直徑小于24 mm時,最終破壞位移隨直徑的減小而增大,直徑大于24 mm時,由于界面應力過高,界面損壞程度加快,粘結界面很快發生損壞,最終破壞位移隨直徑減小而減小。

直徑28 mm GFRP錨桿極限拉應力達到了極限抗拉強度650 MPa (拉拔試驗測得)。因此,強度破壞和滑移破壞的臨界直徑是28 mm,GFRP錨桿直徑大于28 mm時界面發生滑移破壞,反之發生強度破壞。直徑小于28 mm的錨桿因為受力超過其極限抗拉強度而不符合設計要求,會發生材料破壞,因此直徑小于28 mm的錨桿需謹慎用于支護工程。

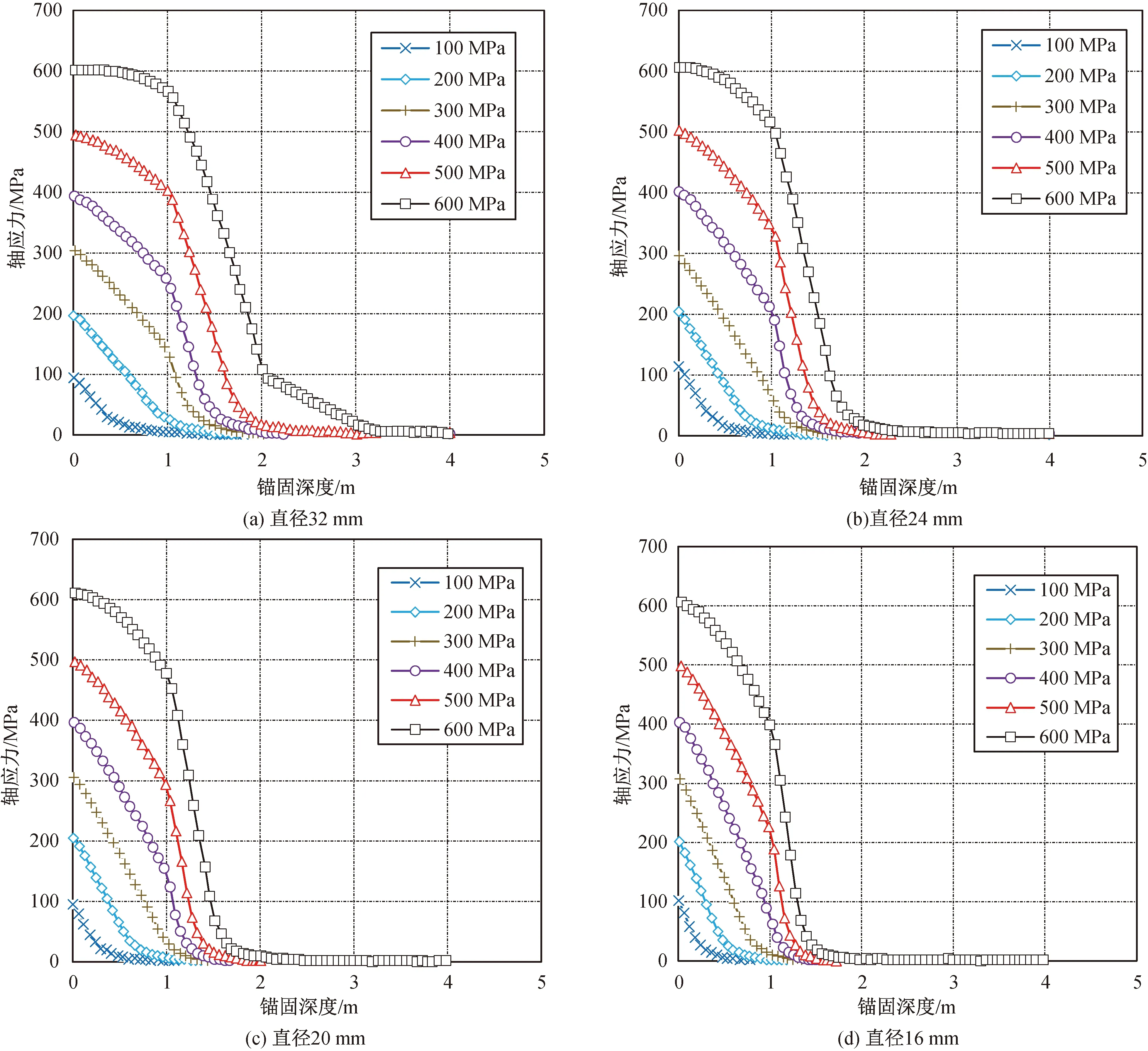

圖10表示不同直徑GFRP錨桿的有限元軸應力分布,分析可得,對于同一直徑錨桿,荷載端拉應力越大,軸力傳遞深度越大。隨著GFRP錨桿直徑的減小,軸力傳遞的深度變小,軸力的影響范圍變小。有限元分析中軸力的傳遞深度反映了界面的破壞范圍,軸力傳遞深度越大,說明傳遞深度上部粘結界面破壞的更加嚴重。不同直徑錨桿承受抗拉荷載的能力不同,GFRP直徑越小錨桿軸應力的傳遞深度越淺,界面破壞范圍越小。

圖10 不同直徑GFRP錨桿軸應力分布圖Fig.10 Axial stress distribution curves of GFRP anchors with different diameters

2.4 GFRP錨桿基本錨固長度計算

圖11表示GFRP錨桿錨固界面剪切機制示意圖。其剪切關系由兩個剪切界面構成,砂漿-微風化巖石剪切界面強度大于GFRP錨桿-砂漿剪切界面的強度,試驗時均為GFRP錨桿拔出和砂漿劈裂兩種破壞形式。基本錨固長度是錨桿達到極限強度所需最小錨固長度,小于該錨固長度則錨桿不能完全發揮作用,由圖11受力機制進行推導得:

圖11 GFRP錨桿的剪切機制[17]Fig.11 Schematic illustration of pullout mechanism of GFRP anchor

πdτ(x)dx=AS[F(x)+dF(x)]-ASF(x)

(4)

(5)

式中,As是截面面積,d為錨桿直徑,τ(x)是界面軸向應力,F(x)是截面軸向力。平均粘結強度τu隨錨固長度的增加而減小,但是錨固長度的變化范圍通常很小,τu變化幅度也很小。在不考慮砂漿劈裂時,將GFRP錨桿-砂漿粘結界面的平均粘結強度近似看成一個常數k1:

τ(x)=τu=k1

(6)

(7)

(8)

(9)

公式(7)反映了GFRP錨桿在砂漿中的基本錨固長度是直徑和材料極限抗拉強度的一次函數,K1為錨固系數,此式未考慮砂漿劈裂的影響,適用于直接拔出的錨固形式,根據直徑28 mm GFRP錨桿模擬結果計算得錨固系數為0.155,可見M32.5砂漿中的最小錨固長度遠大于在高強混凝土(K1=0.015)中的最小錨固長度。極限抗拉強度F由材料性質確定,可以近似認為不考慮砂漿劈裂的基本錨固長度只是直徑的函數,直徑越大基本錨固長度越大。在考慮砂漿破壞時最小錨固長度和直徑的平方成正比,在錨桿設計時可以增加錨固長度或者減小直徑提高安全系數,在工程中錨固長度由基本錨固長度乘以安全系數確定,安全系數可取1.3~1.4。需要強調的是,實際工程中錨桿-砂漿粘結應力本身是非均勻分布的,計算較為復雜。本文通過引入平均粘結強度與安全系數以簡化基本錨固長度的計算,在誤差允許的范圍內切實可行。

3 結論

本文基于分段式模型在考慮界面損傷以及界面粘結不均勻性的基礎上對GFRP錨桿與砂漿界面的粘結滑移特性進行數值分析,并對不同直徑GFRP錨桿的粘結性能以及基本錨固長度進行了研究,所得結論如下:

1) 通過考慮界面不均勻粘結狀態以及損傷對GFRP錨桿與水泥砂漿進行分段式建模,對錨桿-砂漿界面滑移曲線進行了研究,并與現場試驗結果進行了分析比對,驗證了模型的可行性與合理性。

2) GFRP錨桿應力隨荷載增加逐漸增大,并沿錨固深度向下傳遞;荷載傳遞深度隨荷載增加逐漸加深,錨固作用自上而下逐段發揮。在只改變GFRP錨桿直徑的條件下,極限拉應力、界面破壞位移隨直徑減小而增大。GFRP錨桿發生強度破壞和滑移破壞的臨界直徑是28 mm,直徑大于28 mm時界面發生滑移破壞,反之發生強度破壞;GFRP錨桿直徑越小,荷載傳遞深度越小,界面破壞范圍越小。

3) 推導并確定GFRP錨桿在砂漿中的基本錨固長度經驗公式。對于直徑28 mm GFRP錨桿,確定其錨固系數K1=0.155,為GFRP錨桿的工程錨固提供參考。