MG800/2040WD 型采煤機截割滾筒結構的優化研究

任朝暉

(陽泉市南莊煤炭集團有限責任公司西上莊煤礦,山西 陽泉 045000)

引言

采煤機是綜采工作面必不可少的設備,其工作質量和效率對采煤效率有重要影響[1-2]。截割滾筒是采煤機中的關鍵零部件,主要起到落煤和裝煤的作用[2]。傳統截割滾筒結構設計由于受到空間的限制,在實踐中暴露出一些問題,制約了采煤機采煤效率的進一步提升[3-4]。隨著采煤技術的不斷發展,對當前礦井采煤效率提出了更高的要求[5]。本文基于某煤礦中使用的MG800/2040WD 型采煤機,對其截割滾筒的結構進行了優化設計,將其應用到煤礦開采實踐中,取得了較好的應用效果。

1 MG800/2040WD 型采煤機截割滾筒概述

MG800/2040WD 型采煤機屬于雙滾筒采煤機。采煤機整體結構可以劃分成為行走部、牽引部、中間箱和截割部四大部分[6],其中截割滾筒屬于截割部。各部分明確分工,實現不同的功能,從而完成整個采煤工作。

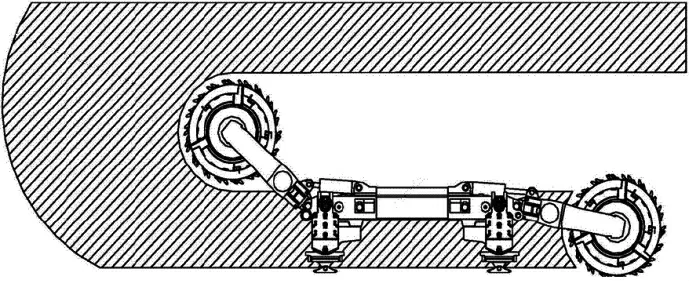

采煤機工作時截割部在牽引力的作用下對煤層進行擠壓,同時滾筒做旋轉運動將煤壁打碎落下,通過滾筒的旋轉運動進行裝煤,如圖1 所示為雙滾筒采煤機對煤層進行截割的過程簡圖。采煤機完成一個行程的截割工作后,需要在刮板輸送機和液壓支架的共同作用下,向前推進一個截深進行下一輪的截割。滾筒內部裝有螺旋葉片,作用是對落入滾筒內的煤礦物料進行引導,使其盡快流入到刮板輸送機溜槽中進行運輸。

圖1 雙滾筒采煤機對煤層進行截割的過程簡圖

2 采煤機截割滾筒結構的優化設計

2.1 截割滾筒優化思路

傳統的截割滾筒對煤巖進行破碎時采用的是連續的、平穩的破碎方式,稱為切削破碎技術。這種采煤方式雖可確保設備運行的穩定性,但其采煤效率會受到一定程度的限制。已有的理論和實踐經驗均表明,沖擊破碎技術與傳統的切削破碎技術相比較具有很大的優勢,尤其是對于脆性煤巖而言優勢更加明顯。基于此,本研究擬在MG800/2040WD 型采煤機的基礎上,對截割滾筒進行優化改進,采用振動型滾筒。

2.2 截割滾筒偏心錘的設計

MG800/2040WD 型采煤機截割滾筒由多個部分構成,如截齒、筒體、齒座和噴嘴等。對截割滾筒結構進行優化設計時,可以將新型滾筒結構視為一個技術系統。新型滾筒與傳統滾筒的最大區別在于內部設置有偏心錘及各種行星齒輪。在偏心錘的作用下可實現滾筒的振動,從而提升煤巖破碎效果。由于本研究是在原有采煤機截割滾筒的基礎上對其結構進行優化,因此在結構優化時必須遵循原有的滾筒內部結構的幾何約束關系。如何確定偏心錘的幾何形狀尺寸、數量及其與其他零部件之間的位置關系是本文設計的重點內容。

在對偏心錘結構進行設計時,利用MATLAB 軟件中的fmincon 函數進行計算,以滾筒結構尺寸、其他零部件的位置等作為約束條件進行優化設計。最終計算得到的偏心錘尺寸參數如下:偏心錘數量為5個;偏心錘的圓弧直徑大小為630 mm;偏心距大小為135 mm。如下頁圖2 所示為振動截割滾筒偏心錘的結構簡圖。從圖中可以看出,整個結構采用的是凸輪狀偏心結構,內部設置有花鍵軸孔,與其他零部件進行有效連接,傳遞力矩。

圖2 截割滾筒偏心錘的結構簡圖(單位:mm)

2.3 截割滾筒結構優化設計方案

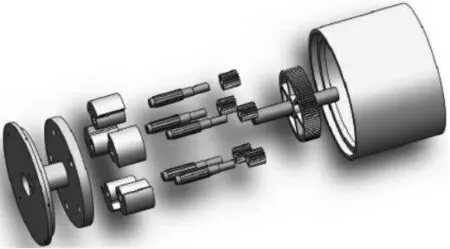

利用SolidWorks 軟件對振動截割滾筒內部結構進行設計并建模,在對齒輪結構進行設計建模時,可以直接調用軟件中的齒輪工具箱,按照提示輸入齒輪的齒數、模數及齒輪寬度等主要結構參數即可。根據優化得到的偏心錘結構尺寸參數對其進行建模,而截割滾筒整體外部結構尺寸并沒有進行調整,與原有尺寸完全相同。完成截割滾筒內部各個零部件的建模工作后,可以直接在SolidWorks 軟件中對各個零件之間的位置關系進行確定,即完成裝配工作。通過在軟件中進行模擬裝配,可以發現各個零部件之間是否存在相互干涉的問題。從而在制作樣機前就發現問題并解決問題,避免后續出現問題。對于本研究而言,對各零部件進行虛擬裝配后并未發現零部件之間存在相互干涉的問題。因此認為設計的結構是合理的,可以正常運行。如圖3 所示為振動截割滾筒的整體結構爆炸圖。

圖3 振動截割滾筒的整體結構爆炸圖

3 新型采煤機截割滾筒的振動情況分析

由于新型截割滾筒工作時會進行振動,必然會在一定程度上影響設備運行的穩定性。因此有必要對新型截割滾筒的振動情況進行分析,明確結構的固有頻率大小。經分析認為在采煤機截割滾筒內部結構中,最容易引起振動問題的為行星齒輪結構,因此只需對該結構進行振動分析即可。本研究中利用COMSOL 軟件對截割滾筒進行振動分析,可以將SolidWorks 軟件中建立的三維模型直接導入到該軟件中,然后設置相關物理屬性后即可進行計算分析。經過分析后發現,行星齒輪結構的一階、二階和三階固有頻率分別為82.25 Hz、82.26 Hz 和126.96 Hz,振動形式分別對應為太陽輪的左右擺動、扭曲擺動和隨意擺動。

根據相關理論可知,當設備運行時的頻率與設備的固有頻率相同時,將會產生共振現象,此時設備的振動情況最為嚴重。在進行結構設計時,應該盡量避免結構工作頻率與固有頻率相近,兩者之間相差越大越好,越不容易產生共振問題,設備運行的穩定性越好。結合采煤機截割滾筒實際工作情況可知,行星齒輪結構正常工作時的轉動速度大小為每分鐘22.74 轉,對應的轉動頻率大小為38Hz。該頻率大小遠遠低于行星齒輪結構的一階、二階和三階固有頻率。因此可以認為新型截割滾筒運行時不會產生共振問題,設備運行將會保持在穩定狀態。

4 新型采煤機截割滾筒的實踐應用

將設計的具有振動功能的新型截割滾筒應用到MG800/2040WD 型采煤機中,并利用該采煤機進行采煤。經過連續一個月的測試,發現具有振動功能的截割滾筒運行過程穩定,中間未出現各類故障問題。與傳統的截割滾筒相比較而言,新型截割滾筒由于具備有振動功能,破煤效率更高,因此具有更高的采煤效率。經過初步統計發現,采煤效率提升了15%以上,為煤礦企業創造了良好的經濟效益。

5 結論

基于沖擊破碎技術將截割滾筒設計為振動形式,在工作過程中能夠發生振動,對煤巖產生沖擊,提升破碎效果,從而保障采煤效率。偏心錘是關鍵零件,利用MATLAB 軟件對偏心錘結構進行優化設計,最終決定在滾筒內部同時使用5 個偏心錘結構,偏心距設置為135 mm;滾筒內部行星齒輪結構的固有頻率和工作時的頻率相距甚遠,表明該結構工作時不會產生振動問題,能夠確保運行穩定性;將設計的具有振動功能的新型截割滾筒應用到采煤機中,取得了很好的應用效果,顯著提升了采煤效率。