深中通道工程超大型構件輪軌式臺車移動系統設計與應用

董洪靜, 艾榮軍, 趙國臻, 王曉東

(1. 中交四航工程研究院有限公司, 廣東 廣州 510230; 2. 南方海洋科學與工程廣東省實驗室(珠海), 廣東 珠海 519000; 3. 中交四航局江門航通船業有限公司, 廣東 江門 529145; 4. 中交四航局第二工程有限公司, 廣東 廣州 510230)

0 引言

傳統的混凝土現澆式建筑存在資源消耗大、影響環境、施工過程中安全事故頻發等諸多問題,而裝配式建筑采用預制構件工業化的生產方式,將預制構件通過連接部位搭接后采用漿錨或疊合方式進行組合,形成新的滿足承載要求的結構,具有提高施工質量、加快工程進度、提高建筑品質、保證文明安全施工等優勢[1-2]。

隨著時代的進步,工程建設正在走向資源節約型、環境友好型發展之路,使構件預制化成為主流,且隨著裝備和工藝的提升,構件的尺寸和質量呈現“大型化、工廠化”轉變趨勢,形成了一系列大型構件的運輸工藝。如劉德進等[3]研發的膠囊臺車頂升運移技術,能實現7 000 t沉箱的出運;黃建生等[4]設計的液壓頂升電動臺車系統,能成功馱運5 000 t級沉箱;陳沖海等[5]介紹了采用SPMT模塊車搬運540 t圓筒和360 t蓋板的工藝,并就該工藝與傳統氣囊工藝進行對比;阮裕和等[6]介紹了采用SPMT模塊車進行3 000 t預制混凝土箱梁的移動,并就運輸過程中的穩定性、動力性等進行計算分析;陳國棟等[7]介紹了一種采用SPMT模塊車運輸大型異形鋼結構的工藝;彭曉鵬等[8]介紹了集中頂推、分散頂推和預應力連續牽引3種可用于大型構件移動的工藝及其優缺點;陳偉彬等[9]、楊紅等[10]以港珠澳大橋沉管預制為例,從頂推系統、支撐系統、施工工藝、施工步驟等方面詳細介紹了管節頂推技術;林巍等[11]采用分散頂推的方式進行7.6萬t管節的移動,并對摩擦力進行監測,該工藝克服了滑動摩擦力的缺陷。綜上可知,萬t級構件基本都采用滑移方式實現移動,被移動構件采用滑移方式移動過程中的支撐相對平穩,但移動設備結構復雜、操作繁瑣、軸線偏差控制難度大、施工效率低、運行成本較高。

本文針對現有萬t級構件滑移移動方式存在的不足及大型沉管移動需求,研制出8萬t級超大型構件輪軌式臺車移動系統,提出滿足移動工效、軸線偏差控制、同步控制和節能環保等要求的關鍵技術,既克服了滑移方式的缺陷,又保留了其支撐平穩的優點。

1 工程概況

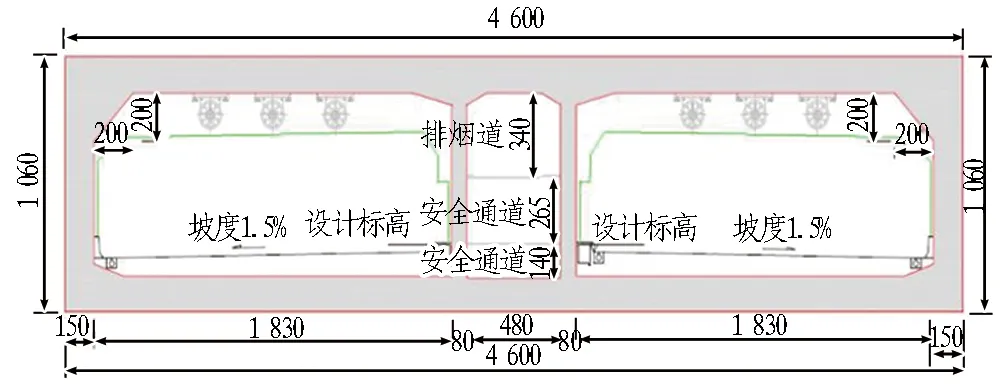

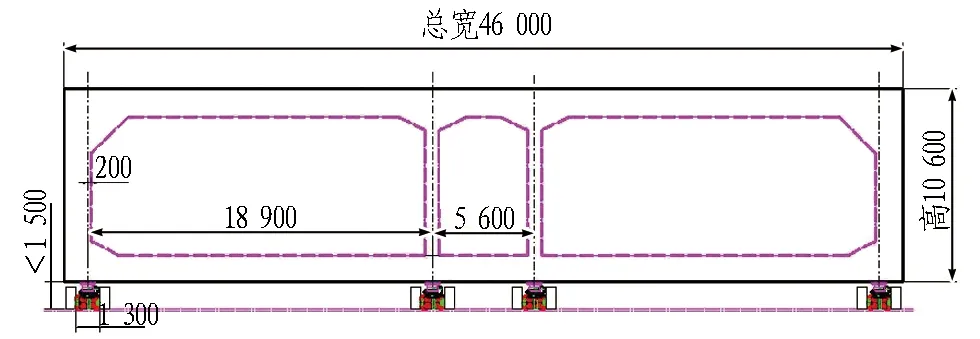

深中通道按照雙向8車道、速度為100 km/h設計,隧道段全長6 845 m。其中,沉管隧道段長5 035 m,由32節管節和1節最終接頭組成,管節采用鋼殼混凝土結構形式[12-15],標準管節斷面如圖1所示。鋼殼混凝土沉管預制常規做法為浮態澆筑,采用工廠法預制鋼殼混凝土沉管,鋼殼質量約1.2萬t,完成混凝土澆筑后管節質量約8萬t,因此,研發了8萬t級輪軌式臺車移動系統。

圖1 標準管節斷面圖(單位: cm)

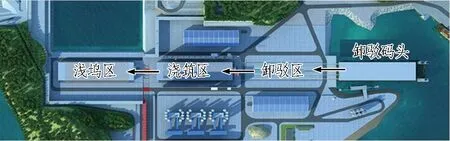

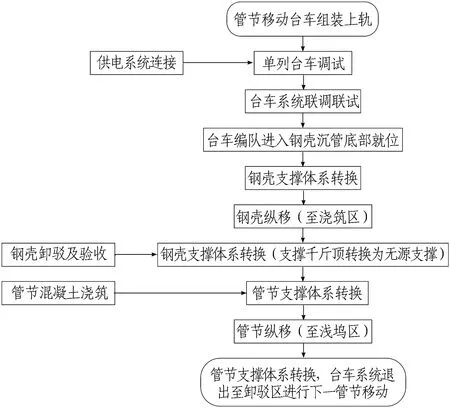

具體施工工藝為: 1.2萬t鋼殼在船廠加工完成后,采用駁船運送至沉管預制廠并卸駁上岸至卸駁區,由臺車系統支撐并將鋼殼從卸駁區移動至澆筑區;在澆筑區完成混凝土澆筑后,再將完成澆筑的8萬t鋼殼沉管管節運輸至淺塢區進行一次舾裝作業。管節移動工藝示意如圖2所示。

圖2 管節移動工藝示意圖

2 輪軌式臺車移動系統組成

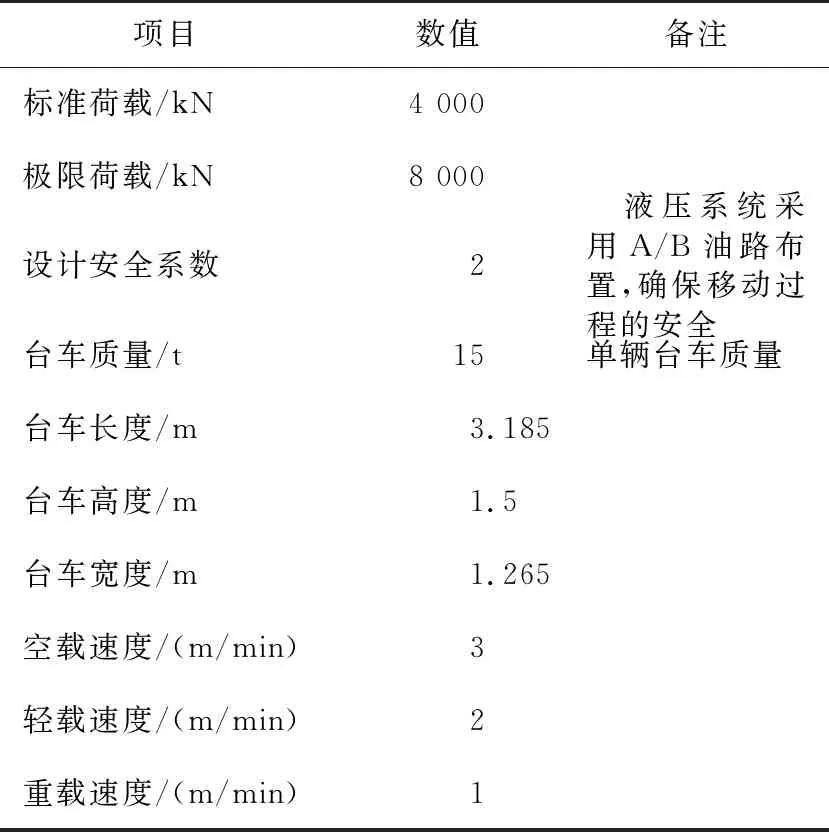

成套輪軌式臺車移動系統主要由承載能力為400 t的輪軌式臺車、支撐系統和電控系統組成。在鋼殼混凝土管節的側墻、中隔墻正下方位置縱向布置4列輪軌式臺車,每列50輛,共200輛,均勻布置于鋼軌上。每輛臺車上設置液壓千斤頂和楔形支撐,用于運動狀態和靜止狀態下管節的支撐。每輛臺車上布置電機,利用電機驅動臺車前進或后退,構建電控系統,實現輪軌式臺車系統的同步控制。臺車布置示意如圖3所示。輪軌式臺車總體技術參數如表1所示。

(a) 橫斷面圖

表1 輪軌式臺車總體技術參數

2.1 輪軌式臺車結構組成

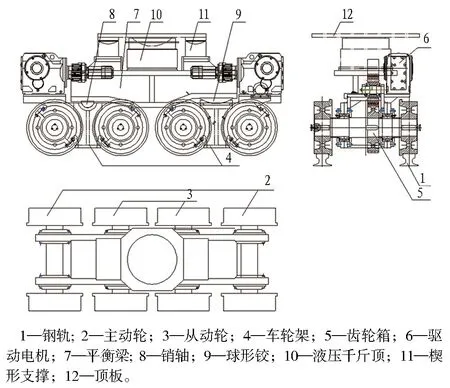

輪軌式臺車主體由車輪、車輪架、平衡梁、液壓千斤頂、楔形支撐、驅動電機、齒輪箱組成。平衡梁與2個四輪車輪架之間的連接,一邊采用銷軸連接,另一邊采用球頭球碗的連接方式。該結構使平衡梁的受力為3點支撐,使臺車對軌道的適應性更好,同時能使臺車8個車輪均勻受載,更具穩定性。每輛臺車配置2套三合一減速電機,每套減速電機驅動1組車輪(每組2個),整車4個主動輪、4個被動輪。輪軌式臺車結構組成如圖4所示。

圖4 輪軌式臺車結構組成

2.2 支撐系統

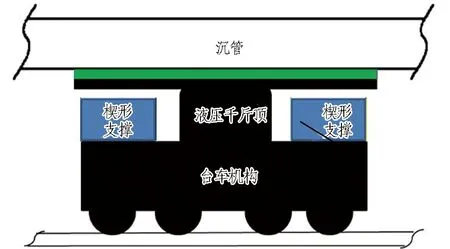

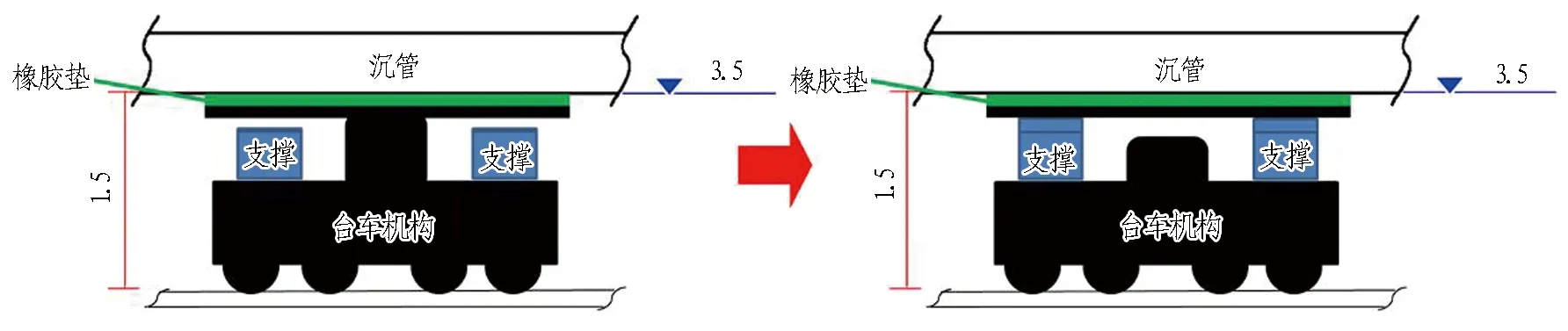

鋼殼混凝土管節移動過程采用“液壓千斤頂+臺車系統”的支撐方式(見圖5(a)),千斤頂為柱塞式單作用油缸,臺車的200個液壓千斤頂構成了鋼殼管節支撐系統,以3點支撐、A/B油路、自平衡3項關鍵技術保證鋼殼管節的水平姿態、支撐安全及平衡[11]。鋼殼及澆筑后成品管節在澆筑區的支撐系統采用“楔形支撐+臺車系統”的支撐方式(見圖5(b))。

(a) “液壓千斤頂+臺車系統”支撐方式

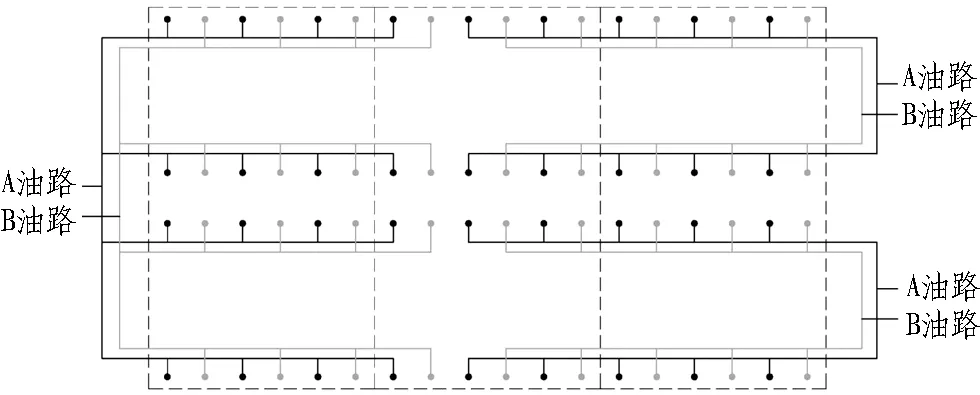

A/B油路是將單個支撐點內的單雙數(編號)千斤頂分別串聯起來形成獨立油路,單數千斤頂串聯油路為A油路,雙數千斤頂串聯油路為B油路。2條獨立油路串聯的千斤頂共同支撐管節。采用單雙數千斤頂分別串聯形成獨立油路,是為了使單個獨立油路所串聯千斤頂均勻分布于所在區域,保證受力均勻。A/B油路示意如圖6所示。

圖6 A/B油路示意圖[11]

2.3 電控系統

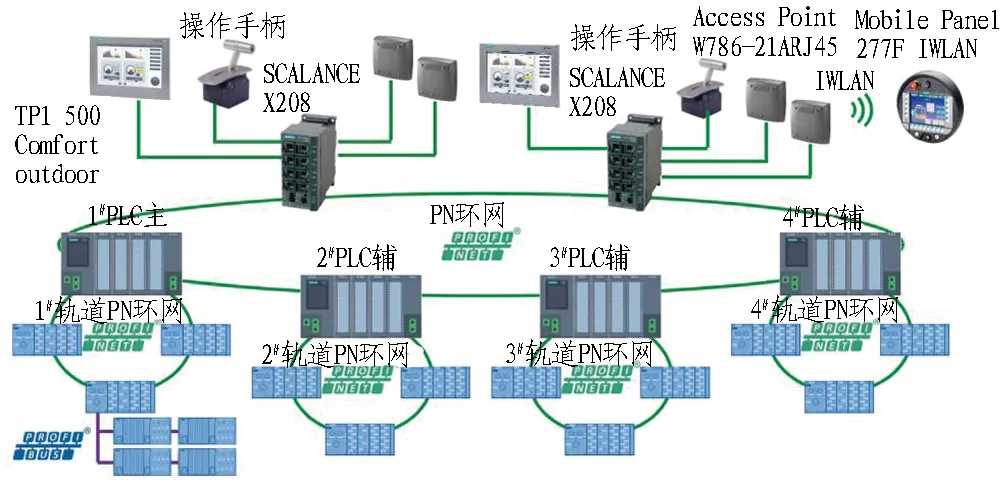

移動臺車設計為輪軌式小車,單輛移動臺車配置2個減速電機進行驅動。操作臺實現控制200輛臺車同步前進/后退、加速/減速等,即控制400個減速電機同步運行;同時,接收來自每輛臺車的狀態信息,包括電機電流、功率、轉速、輸出轉矩等數據,并設置集中控制臺,可實時監控所有臺車的工況。臺車電控系統原理圖如圖7所示。

圖7 臺車電控系統原理圖

1)臺車行走系統通過同一個操作手柄控制,保證命令的統一性。為保證各控制單元開關控制、變頻器控制高度同步,根據控制時序,發出的命令同時到達所有臺車,實現精準的開關和變頻器控制,每輛臺車接收到信號后,實現無極同步調速。

2)每個減速電機都由獨立的變頻器控制,對每臺減速電機進行精準的速度控制及轉矩控制。

3)臺車與臺車之間采用連桿進行硬連接,以及沉管底與臺車頂板也進行硬連接,加強臺車運行的同步性。

4)每列臺車均安裝了絕對值編碼器,實現對每列臺車的行走定位,對出現行程偏差的列車進行加速或減速控制,完成自動糾偏,保證臺車行走的同步性。

5)臺車系統通訊設計了雙環網冗余,臺車通訊在單點掉線后可以快速重新連接,以提高同步行走系統的穩定性。

3 臺車結構設計及驅動設計

3.1 設計原則

臺車結構及驅動設計中需遵循以下原則:

1)鋼殼混凝土管節底面高度為+3.5 m(取決于深淺塢高度和管節起浮要求,無法調整),軌道梁頂面最低標高為+2.0 m,若更低,則需增加場地開挖量,施工困難且成本較高(因地基面為中風化巖層,需通過爆破的方式進行場地開挖),因此,臺車高度不應大于1.5 m;

2)單輛臺車的極限承載荷載為8 000 kN,標準荷載為4 000 kN,鋼結構強度需滿足要求,應避免應力集中,同時,還要考慮臺車在行走過程中的不均衡受力(單輪懸空或雙輪懸空);

3)應考慮在行進過程中臺車結構對軌道不平整的適應性,以及對軌道上微小物體的越障能力;

4)管節為鋼殼混凝土結構,需增加鋼殼上防腐油漆的保護措施;

5)4列臺車均勻布置于管節墻體正下方,間距較大,行走需確保同步;

6)臺車行進過程中要有一定的橫向糾偏能力;

7)作業環境年平均相對濕度為78%~80%,電氣設備應考慮防潮措施。

3.2 總體設計

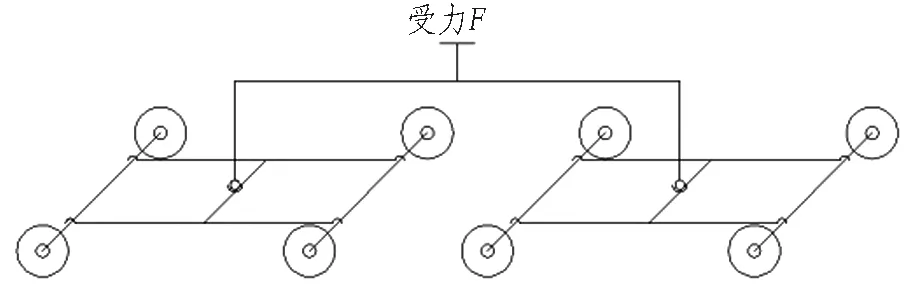

臺車采用平衡梁結構將力平均傳遞到梁下方的輪架結構上。輪架通過銷軸和球形鉸與平衡梁連接,提高車輪架對路軌的適應性,并使得每個車輪負荷均布。每輛臺車由車架橫梁與2個車輪架組成。車輪架通過銷軸和球形鉸與平衡梁連接,使得2個車輪架能均勻受力,2個車輪架的受力點在車架橫梁上對稱分布,力平均分配到車輪架上,車輪架通過滾動軸承與車軸相連接,受力均勻(見圖8)。

圖8 臺車受力簡圖

3.3 臺車輪徑選擇

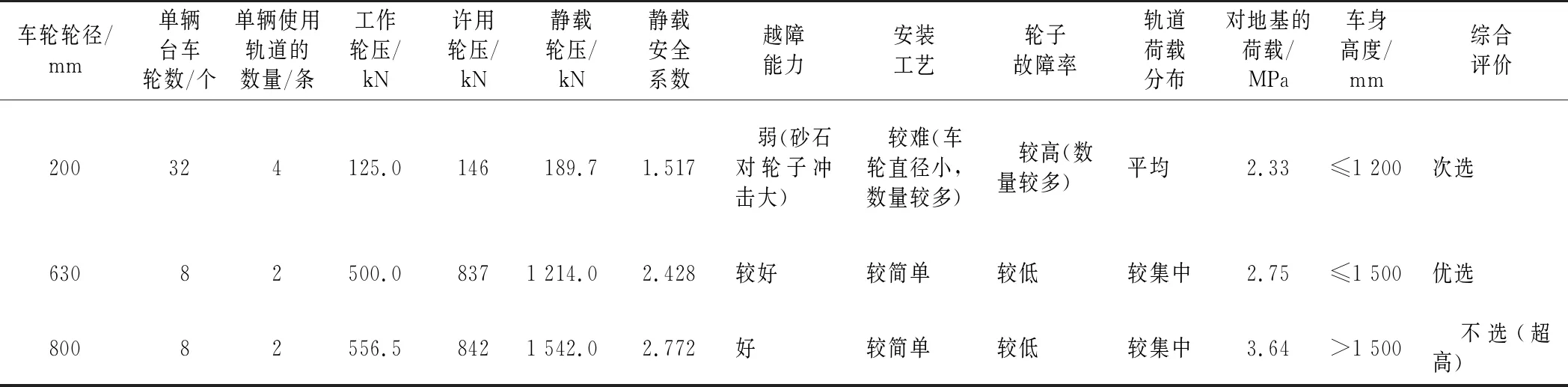

臺車在初步設計時,在車輪與軌道的尺寸選擇方面做了選型比較。根據比選情況,直徑為200 mm的車輪數量多,臺車越障能力弱,且故障率較高,臺車的同步性和安裝難度較大;直徑為800 mm的車輪對地基荷載要求高,且臺車高度與現場總體布置不匹配。從車身高度、故障率及加工工藝等方面綜合考慮,采用直徑為630 mm的車輪較為合適。車輪輪徑比選見表2。

表2 車輪輪徑比選

3.4 臺車結構承載力復核

3.4.1 平衡梁結構復核

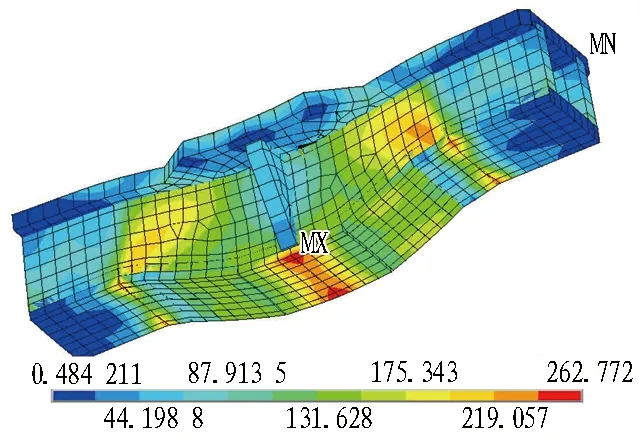

平衡梁的主要作用是將液壓千斤頂和楔形支撐所承受的荷載通過銷軸和球頭結構均勻傳遞到下方的2個四輪車輪架上。臺車結構計算中,8萬t沉管作用在200輛臺車上,單輛臺車平衡梁正常工作荷載為4 000 kN,按照極限荷載8 000 kN進行計算,采用箱梁結構型式,材料以Q345B為主,應用有限元軟件對平衡梁進行仿真模擬,計算結果如圖9所示。由圖9可知,8 000 kN工作荷載工況下,平衡梁結構主體中間底部位置應力最大,σ=131.4 MPa<[σ]=215 MPa,剪應力τ=67.07 MPa<[τ]=172 MPa,最大位移計算值為0.7 mm。平衡梁的強度和剛度滿足GB/T 3811—2008《起重機設計規范》[16]的要求。

(a) 平衡梁結構受力云圖(單位: MPa)

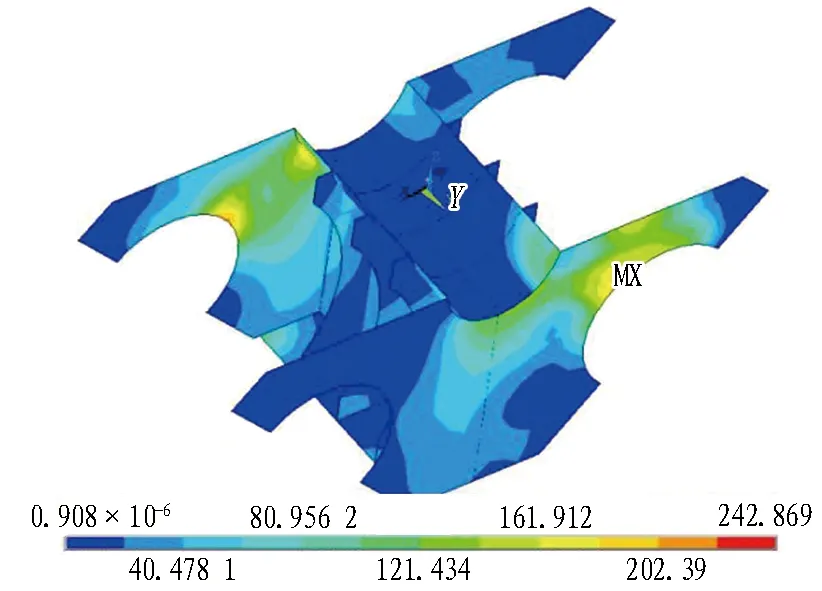

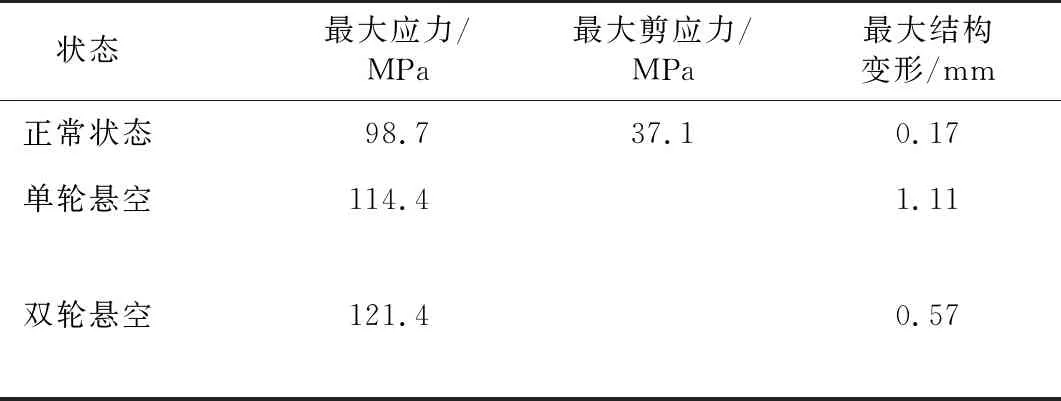

3.4.2 車輪架結構復核

四輪車輪架通過銷軸和球形鉸與平衡梁連接,將千斤頂所承載的荷載均衡地分布到前后2個四輪車輪架上,再通過車輪架將荷載分布到車輪上。考慮路軌的不平整對結構產生額外的荷載,在臺車結構計算中,設定輪軸間距內有2 mm的突變值。采用有限元軟件對平衡梁進行仿真模擬,車輪架在車輪懸空狀態下的受力云圖見圖10,受力分析結果見表3。由表3可知,最大應力σ=121.4 MPa<[σ]=215 MPa,最大剪應力τ=37.1 MPa<[τ]=172 MPa,最大結構變形計算值為1.11 mm。車輪架的強度和剛度滿足GB/T 3811—2008《起重機設計規范》[16]的要求。

(a) 單輪懸空

表3 車輪架數值計算分析結果

3.5 傳動機構設計及軸承選型

臺車的行走系統中包含2套傳動機構,驅動電機通過1組開式減速齒輪驅動1組輪子,為了電機安裝方便,增加了中間齒輪。小齒輪的齒數為19個,中間齒輪的齒數為36個,輪軸大齒輪的齒數為59個,模數為10 mm,齒寬為135 mm,按照單輛臺車極限承載為8 000 kN校核傳動構件強度。其中,中間齒輪材質為40Cr,小齒輪材質為42CrMo調質處理,中間齒輪軸及鍵材質為45#鋼。

車輪架與輪軸之間使用調心滾子軸承24044CC/W33[17],按照單輛臺車極限8 000 kN計算,單個軸承所需承受的軸向力為Fa=24 t(摩擦因數取為0.12),承受的徑向荷載為Fr=75 t。按照GB/T 3811—2008《起重機設計規范》[16],當轉速低于10 r/min時,滾動軸承不必校驗其動載承受能力,因此,僅校驗靜載承受能力。此時,軸承的徑向當量靜荷載p0r=Fr+Y0Fa=1 254 kN(軸向靜荷載計算系數Y0=2.1[17]),所選軸承的基本額定荷載C0r=2 680 kN[17],其安全系數為2.14。

中間齒輪軸上使用2個圓錐滾子軸承[18],按照單輛臺車極限荷載8 000 kN計算,中間齒輪軸上所受的力與中間齒輪分度圓上的力是一致的,為62 kN。中間齒輪軸僅受徑向力,此時軸承的徑向靜荷載p0r=0.5×Fr+Y0Fa=61.5 kN(Fr=0,軸向靜荷載計算系數Y0=1[18]),所選軸承的基本額定荷載C0r=165 kN[18],其安全系數為2.6。

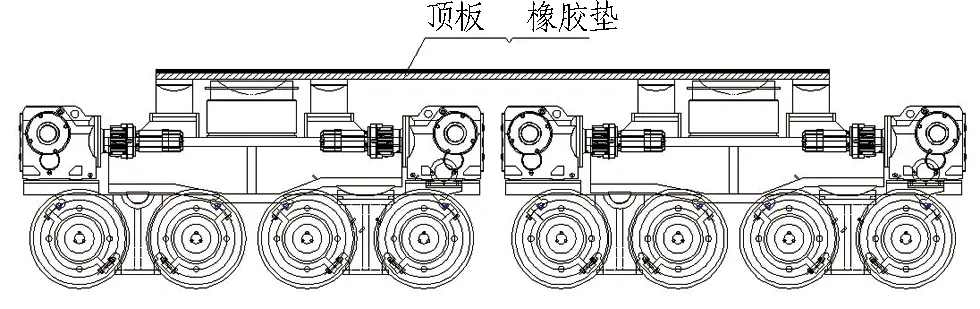

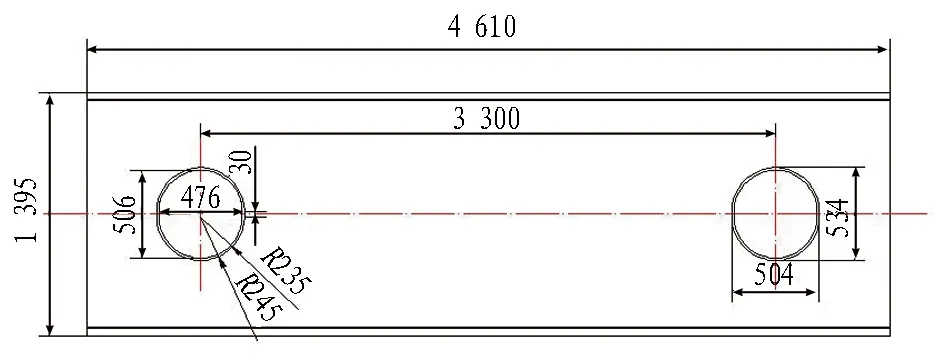

3.6 頂板設計

為增大頂板與管節的接觸面積,采用2輛臺車共同頂升1個頂板的設計,頂板尺寸為1.395 m×4.61 m(長×寬),按照正常工作荷載為4 000 kN計算,其抗壓強度為1.3 MPa,而鋼殼管節表面玻璃鱗片漆的抗壓強度為7 MPa,即頂板面積足夠大,不至破壞油漆。同時,為了降低對鋼殼表面的影響,在頂板上增加1塊25 mm厚的橡膠墊板,橡膠墊板的承載力約為5 MPa,承受4 000 kN荷載時壓縮量為2~3 mm。頂板與臺車布置示意如圖11所示。

圖11 頂板與臺車布置示意圖

為增加臺車的橫向糾偏能力,在頂板底部與千斤頂接觸位置安裝一橢圓擋圈,擋圈限制前后方向位移,橫向位移有±15 mm的間隙,頂板俯視圖見圖12。使用過程中,擋圈內需涂黃油,以減小千斤頂與頂板之間的摩擦。為防止頂板在空載運行過程中出現掉落現象,在頂板與車輪架之間使用花籃螺絲固定,頂升作業前需將花籃螺絲松開,避免出現拉斷螺絲現象。

圖12 頂板俯視圖(單位: mm)

3.7 驅動設計

3.7.1 驅動方式選擇

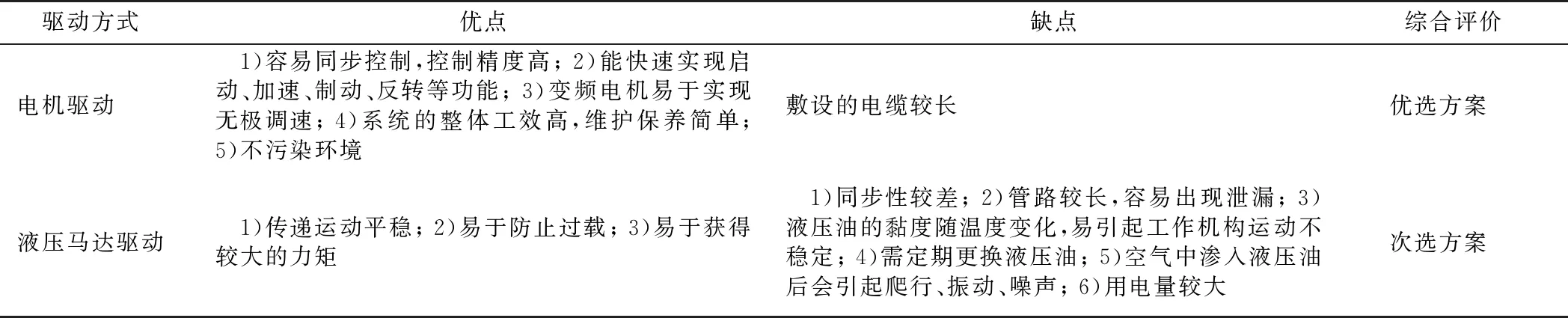

在臺車的驅動型式選擇方面,目前可供選用的2種驅動方式分別為電機驅動和液壓馬達驅動。綜合考慮管節移動同步性要求、環境保護以及維護保養難度等多方面因素,最終選定采用電機驅動的方式,并采用變頻電機。2種驅動方式的比選如表4所示。

表4 驅動方式比選

3.7.2 管節移動阻力計算

按單輛臺車極限承載8 000 kN、臺車質量約15 t(含頂板、電箱及電纜等其他附屬設施)以及10級風荷載為管節移動阻力計算的基本參數,根據GB/T 3811—2008《起重機設計規范》[16],臺車在軌道上穩定運行的靜阻力Fj由摩擦阻力Fm、坡道阻力Fp和風阻力Fw組成,即Fj=Fm+Fp+Fw。由于軌道標高相同,所以不考慮坡道阻力,故Fp=0。

1)摩擦阻力

(1)

式中:G1為臺車承載能力,取7 840 kN;G2為臺車質量,取147 kN;f為滾動摩擦因數,取0.8;μ為車輪軸承摩擦因數,取0.004;d為與軸承相配合處車輪軸的直徑,取240 mm;D為車輪踏面直徑,取630 mm;β為附加摩擦阻力系數,取1.5。

求得Fm=4.87×104N。

2)風阻力

Fw=CpA。

(2)

式中:C為風力系數,取1.55;p為工作狀態最大計算風壓(10級風)=0.625v2(v為風速,按10級風計算,風速為28.4 m/s);A為垂直于風向的實體引風面積,取487.6 m2;

求得Fw=3.81×105N,分配到每輛臺車上的風阻力Fw1=Fw/200=0.19×104N。

3)單輛臺車在軌道上穩定運行的靜阻力

Fj=Fm+Fw1=5.06×104N。

(3)

3.7.3 電機選型

按照總體工效要求,臺車移動系統的速度需達到1 m/min的平均運行速度,因此,以此速度要求進行電機的選型。

1)電機的靜功率

(4)

式中:Fj為臺車運行靜阻力,N;v0為運行速度,取1 m/min;η為機構傳動效率,取0.95;m為電機個數,單輛臺車配置2個電機。

求得Pj=5.2×102W。

2)電機實際所需功率

Ps=KdPj。

(5)

式中Kd為考慮到電機啟動時慣性影響的功率增大系數,取1.1。

求得Ps=5.72×102W。

3)電機選型

臺車額定運行速度為1 m/min時,選擇電機的工作頻率約為25 Hz,基于恒轉矩進行估算,對應50 Hz電機的選型功率約為1.15 kW。結合電機廠商的選型計算結果,選用額定功率為1.5 kW的三合一減速電機,臺車驅動系統富余系數為1.5/0.572=2.62。

4 現場應用效果

4.1 工藝流程

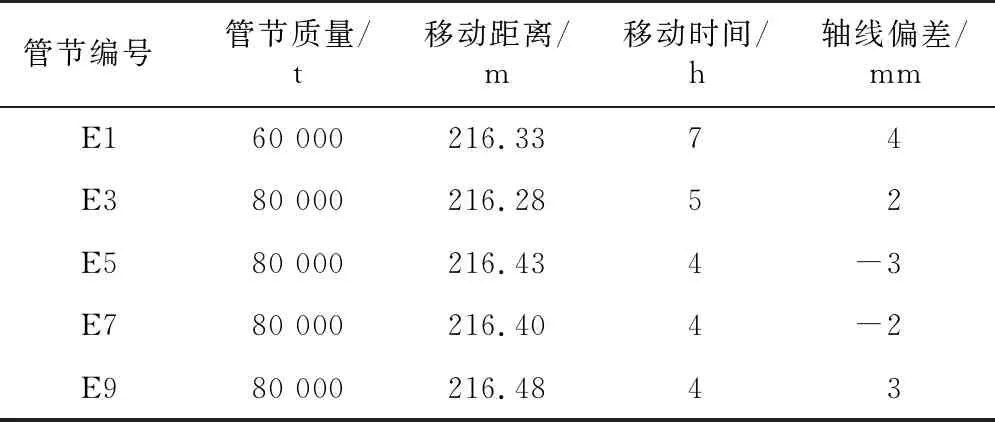

萬t級構件的移動一直是困擾大型構件預制的難題,以往采用的滑移方式雖然平穩,但是效率較低。在深中通道鋼殼沉管預制中研發的輪軌式臺車移動系統,大大提高了大型構件的移動工效,有效控制了移動過程中的軸線偏差。現場開展了15 m環段試驗,目前已完成9個鋼殼混凝土管節的移動,管節移動總體工藝流程圖和現場圖見圖13和圖14。現場情況顯示,移動工效總體穩定,軸線偏差滿足±5 mm設計要求。選取5個管節的數據進行對比,如表5所示。

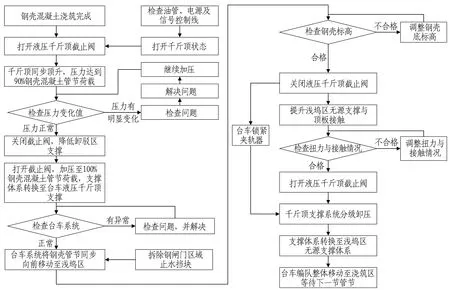

圖13 管節移動工藝流程圖

(a) 15 m環段

表5 部分管節移動工效和軸線偏差數據對比

4.2 體系轉換

管節到達澆筑區后, 首先測量鋼殼管節的底標高,針對不滿足要求的位置利用液壓千斤頂進行調整,直至調平鋼殼管節;然后關閉所有的液壓千斤頂截止閥,進行千斤頂支撐體系轉換作業。

1)第1步。緊固臺車無源支撐楔形端頭螺栓,使臺車的無源支撐與千斤頂頂板完全接觸,并保證無源支撐兩側采用雙螺栓止推,同時確保斜面接觸面積,對所有無源支撐驗收合格后即可進行液壓千斤頂卸載作業。

2)第2步。將支撐油泵加壓至與液壓千斤頂支撐系統相同的壓力,打開油泵與支撐系統之間的截止閥,將支撐千斤頂加壓,直到所有支撐千斤頂的環形螺母可以轉動,將環形螺母向上轉動5 mm(如有必要,螺母可向上多調整一些)。

3)第3步。啟動油泵進行卸壓,先卸壓3 MPa,靜置5 min,觀察無源支撐與頂板接觸情況,同時檢查千斤頂螺母是否脫離千斤頂頂板,檢查確認無故障后繼續泄壓。

4)第4步。以每步5 MPa的壓力逐漸減少全部千斤頂的壓力(千斤頂的螺母不允許與千斤頂外缸體接觸),在無支撐結構狀態下保持5 MPa的壓力1 h。

5)第5步。檢查支撐結構,調整螺母至自由狀態,完全釋放液壓支撐系統的壓力,使液壓千斤頂與頂板完全脫離,處于不受力狀態。

鋼殼支撐體系轉換示意如圖15所示。鋼殼管節在澆筑區完成混凝土澆筑且強度滿足移動要求后,即可進行管節縱移工作,管節從澆筑區到淺塢區移動作業時,臺車支撐體系轉換工藝流程見圖16。

圖15 鋼殼支撐體系轉換示意圖(單位: m)

圖16 支撐體系轉換工藝流程圖(澆筑區—淺塢區)

4.3 效率及經濟分析對比

目前在國內進行8萬t管節移動的案例僅有港珠澳大橋管節預制項目[8,10-11]。如前所述,深中通道的管節移動工效基本控制在4 h以內,相較港珠澳大橋管節移動的5 d工效有較大提升,單個管節移動工期大大縮短,提高了經濟效益。該系統相較于港珠澳大橋管節移動,移動系統不耗費液壓油,僅耗費電能,同時,不耗費滑板(港珠澳大橋管節每進行1次管節移動,需耗費576塊滑板),僅滑板費用按本項目管節數量初步估算,可節省成本950萬元。

5 結論與建議

1)本文介紹的輪軌式臺車移動系統是采用克服滾動摩擦的形式進行8萬t級大型構件的移動,是目前較為先進的大型構件移動方式,特別是在提高構件移動工效、軸線偏差控制、同步控制和節能環保等方面具有明顯優勢。

2)通過多因素綜合比選,確定采用直徑為630 mm的車輪輪徑和電機驅動方式的總體方案。

3)采用數值分析方法對平衡梁和車輪架的受力狀況進行復核,驗證了車輪架在單輪懸空和雙輪懸空狀態下的受力安全性。

4)以管節移動過程中的阻力分析結果為依據,確定了驅動電機的選型,其實際應用效果驗證了參數設計的合理性。

5)輪軌式臺車移動系統的無源支撐與液壓支撐體系轉換對人員操作水平要求較高,且耗費較大的人力資源和時間成本,建議進一步研究自動化楔形無源支撐系統,以減少體系轉換過程中勞動力和時間的投入,進一步提高生產效率。