雙向拉伸聚丙烯薄膜鍍鋁膜發霧問題分析

李澤普

(福建聯合石油化工有限公司,福建 泉州 362800)

鍍鋁膜是一種新型復合軟包裝材料,通常采用真空鍍鋁法,將金屬鋁加熱至熔融狀態使之蒸發,蒸發的金屬原子分散到溫度較低的基材表面,凝結成鋁膜。鍍鋁膜的優點為:1)具有很高的金屬光澤和良好的反射性,可使包裝產生很好的光學效果;2)薄膜經過真空鍍鋁后能大大提高阻隔性能,有利于延長內容物的保質期;3)相比于鋁箔復合材料,用鋁量大大減小,但性能接近;4)鍍鋁層很薄(一般只有35~40 nm),從環保的角度可以認為基本沒有改變基材本質,可以按照單一材料來回收[1-5]。鍍鋁膜的基材有聚酯、聚氯乙烯、聚乙烯、聚丙烯和尼龍等,其中,雙向拉伸聚丙烯(BOPP)鍍鋁膜具有阻隔性能優異、防潮防水性能好、強度高、表面光亮美觀及印刷性能佳等特點,可用于食品、茶葉、醫藥和糖果等產品的包裝[5-10]。

BOPP鍍鋁膜的性能受到鍍鋁和BOPP膜的影響。BOPP膜的霧度影響鍍鋁膜的霧度或光澤效果。薄膜霧度從起因上可以分為表面霧度和內部霧度[11-14]。表面霧度主要由表面起伏造成的散射引起的,可以利用AFM、白光干涉輪廓(WLI)等手段來表征表面的起伏程度[13];內部霧度主要由結晶等不均勻結構的散射造成的,可以通過DSC、POM、光散射等方法研究結晶結構[14]。

本工作采用兩種不同的BOPP基膜在相同條件下鍍鋁得到鍍鋁膜,利用TG,DSC,WLI等方法研究了BOPP鍍鋁膜發霧的原因。

1 實驗部分

1.1 主要原料

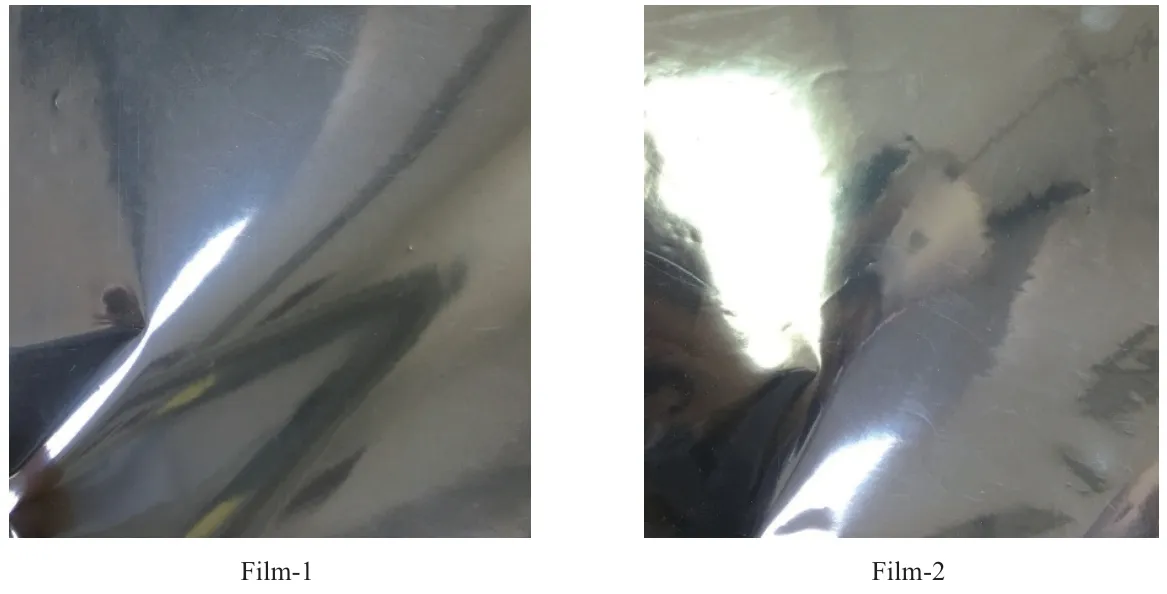

從市場上購得兩種BOPP基膜(BOPP-1和BOPP-2),在相同條件下鍍鋁得到的鍍鋁膜分別記為Film-1和Film-2,其中,Film-1發霧,Film-2不發霧。

1.2 儀器與表征

采用TA公司Q500型熱重分析儀進行TG分析,N2氣氛,以10 ℃/min從室溫升至700 ℃,記錄試樣質量的變化。采用TA公司Q100型示差掃描量熱儀進行DSC測試,首先將試樣以10 ℃/min的速率升至200 ℃并恒溫5 min,再以10 ℃/min的速率降至25 ℃保持0.5 min,再以10 ℃/min的速率升至200 ℃,記錄熱流曲線。采用Bruker公司Contour GT型白光干涉輪廓儀觀察薄膜的表面三維形貌,并計算粗糙度。

2 結果與討論

兩種鍍鋁膜的外觀見圖1。從圖1可看出,采用BOPP-1制備的鍍鋁膜Film-1表面發霧,而BOPP-2制備的鍍鋁膜Film-2比較透亮。在鍍鋁條件相同的情況下,主要從BOPP基膜本身考慮鍍鋁膜發霧的原因。聚烯烴薄膜的霧度主要來源于內部霧度和表面霧度,因此主要從BOPP基膜的結晶及表面形貌進行分析。

圖1 兩種鍍鋁膜的外觀Fig.1 Appearance images of two aluminized film.

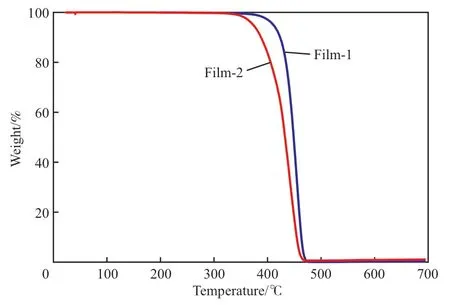

由于鍍鋁膜中的鋁膜層不易分離,無法直接觀察鍍鋁膜中BOPP的結晶結構,可通過DSC考察鍍鋁膜中BOPP的結晶能力。在本工作實驗條件下的DSC測試過程中,鋁層的狀態未發生變化,因此不會對DSC曲線有貢獻,但需要對BOPP層的質量進行校正。本工作研究的鍍鋁膜總厚度為微米級,真空鍍鋁的鋁膜厚度一般在30~40 nm[1],而BOPP基膜的厚度在微米級;鋁的密度為2.7 g/cm3,聚丙烯的密度為0.92 g/cm3,由此可以推測鋁層質量相比BOPP基膜的質量可以忽略不計。首先用TG分析鍍鋁膜經高溫分解后的殘余固體含量,結果見圖2。從圖2可看出,兩個鍍鋁膜升至700 ℃時,殘余的質量分數分別為0.54%,1.33%。殘余的固體除了鋁外還可能有BOPP中的助劑等,表明這兩個鍍鋁膜中鋁的含量均至少低于2%(w),符合預期。因此,對鍍鋁膜做DSC分析時,可以將BOPP組分的質量視為鍍鋁膜的質量。

圖2 兩個鍍鋁膜的TG曲線Fig.2 TG curves of two aluminized film samples.

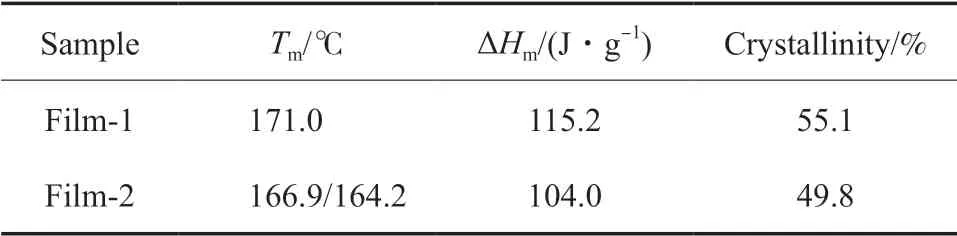

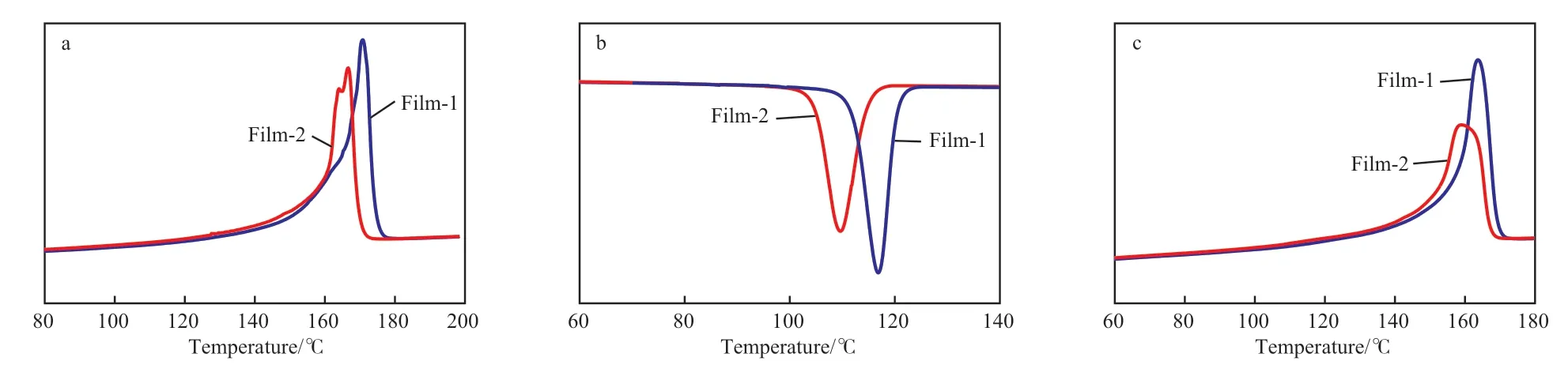

兩個鍍鋁膜的第1次升溫曲線、降溫曲線和第2次升溫曲線見圖3,第1次升溫曲線反映了鍍鋁膜中BOPP的結晶狀態,數據見表1。從圖3a和表1可以看出,Film-1的熔點高于Film-2。聚丙烯的標準熔融焓為209 J/g[15],根據第一次升溫曲線的熔融焓可以計算鍍鋁膜上聚丙烯的結晶度,BOPP-1的結晶度高于BOPP-2。從圖3b,3c可以看出,Film-1的結晶溫度和第二次升溫的熔點也高于Film-2。上述結果均表明BOPP-1的結晶能力強于BOPP-2,這很可能是導致鍍鋁膜Film-1發霧的原因。

表1 鍍鋁膜的DSC第1次升溫曲線的數據Table 1 DSC Dataof the first heating curve of aluminized film samples

圖3 鍍鋁膜的DSC曲線Fig.3 DSC curves of two aluminized film.

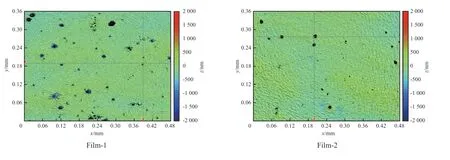

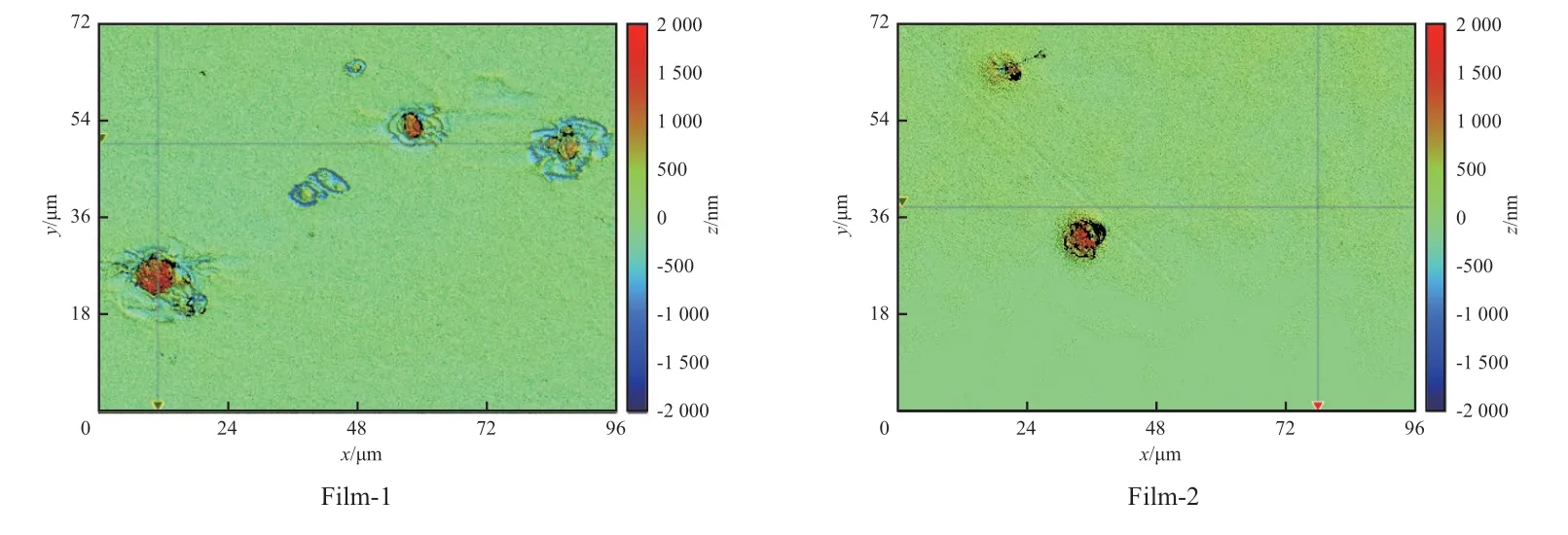

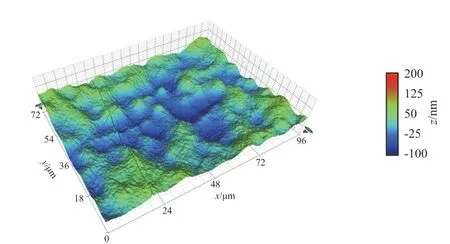

采用WLI分別研究了兩個鍍鋁膜鍍鋁面和BOPP面(非鍍鋁面)的表面形貌。兩個鍍鋁膜BOPP面的WLI結果見圖4。

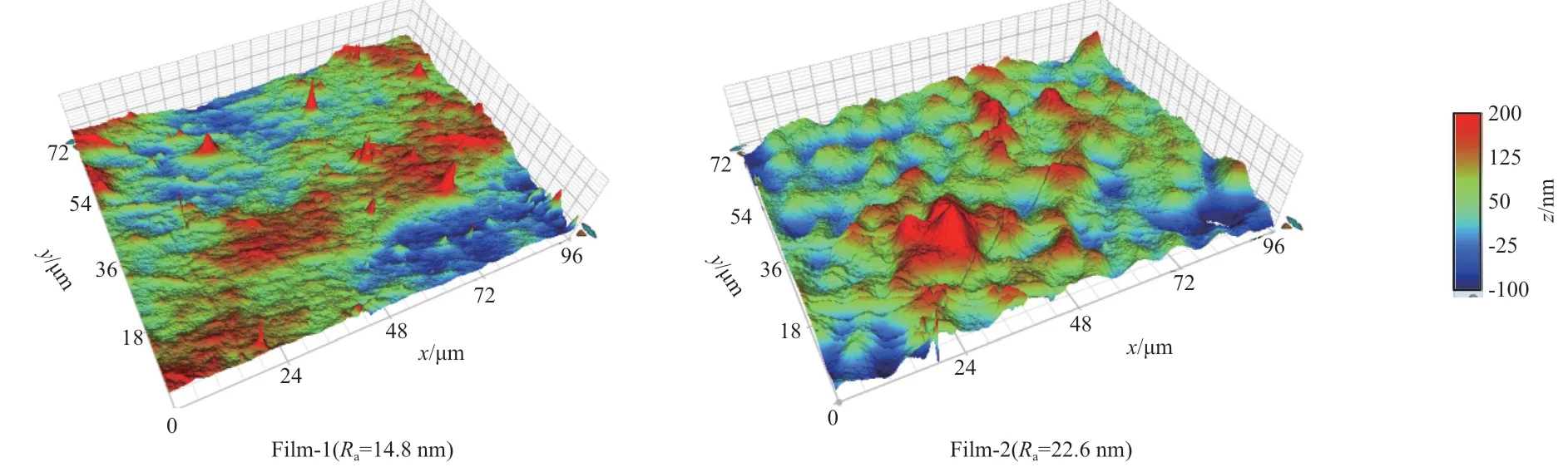

從圖4可看出,Film-1的表面缺陷比Film-2多,而且尺寸也更大。這些缺陷會導致薄膜霧度增加。將缺陷附近位置放大觀察,結果見圖5。從圖5可見,缺陷的中心位置凸起,凸起的水平尺寸在幾微米到十幾微米之間,可能是由助劑引起的。從細節上看,Film-1的缺陷位置、凸起與周圍基體分離得比較遠,而Film-2中的凸起和周圍基體融合得比較好,這可能是由助劑和基體的相互作用差異導致分散狀態差異引起的。Film-1中更多的助劑及助劑更差的分散狀態可能導致薄膜發霧。BOPP面不含助劑區域的表面形貌見圖6。從圖6可看出,Film-1的表面起伏反而比Film-2小,且兩個薄膜的表面特征有所不同,這可能與BOPP樹脂本身的差異有關,也有可能與BOPP的加工工藝有關。

圖4 兩個鍍鋁膜BOPP面的表面形貌Fig.4 Surface morphology of BOPP face of two aluminized film.

圖5 鍍鋁膜BOPP面的缺陷位置的圖片Fig.5 Defect location images of BOPP face of aluminized film.

圖6 鍍鋁膜BOPP面不含助劑區域的形貌Fig.6 Surface morphology of BOPP face of aluminized film without additives.

采用WLI觀察了鍍鋁膜Film-2鍍鋁面的形貌,結果見圖7。從圖7可看出,鍍鋁面的表面粗糙度(Ra)和BOPP面的Ra接近,形貌特征也相同。這表明在BOPP基膜上鍍鋁,鋁原子均勻覆蓋在BOPP表面上形成鋁膜,基本上復制了原有的BOPP基膜表面的形貌。

圖7 鍍鋁膜Film-2鍍鋁面的表面形貌Fig.7 Surface morphology of Film-2 aluminized film.Ra=22.9 nm.

3 結論

1)在BOPP基膜上鍍鋁,鋁原子均勻覆蓋在BOPP表面上形成鋁膜,基本上復制了BOPP基膜表面的形貌。

2)BOPP結晶能力強和完善的結晶是導致鍍鋁膜發霧的一個原因。

3)薄膜中的助劑用量較多、尺寸較大以及分散狀態差也會使BOPP基膜表面缺陷更嚴重,導致鍍鋁膜發霧。