某核電站放射性廢物廠房HVAC系統負壓與溫度控制優化

上海核工程研究設計院有限公司 鄭金鵬 張玉東 陳文強 潘榮輝

0 引言

某核電站放射性廢物廠房位于山東省,廠房內設有廢氣處理工藝,對于化學廢液等其他各類廢液和固體廢物,只是收集和暫存,封裝在各種屏蔽運輸容器內,由汽車轉運至廠址放射性廢物處理設施(SRTF)集中處理;廠房內也留有可供移動式處理設備停放并工作的空間[1]。放射性廢物廠房暖通空調系統(以下簡稱VRS)的作用是:向工作區域提供經過處理的空氣,使環境溫度滿足區域內設備運行和工作人員的需要;保持廠房相對于室外環境-20 Pa的微負壓,防止未經監測的氣體釋放到環境中,確保空氣的流動方向是從清潔區域流向有潛在污染的區域;氣體排放前,對其放射性劑量進行監測。在調試過程中發現,系統在設計參數下運行時,廠房溫度和負壓的調節存在許多問題,通過對系統相應參數的調節,不斷嘗試,對設計文件中的相應數據進行了修正,最終提高了系統的運行穩定性。

1 VRS設計簡介

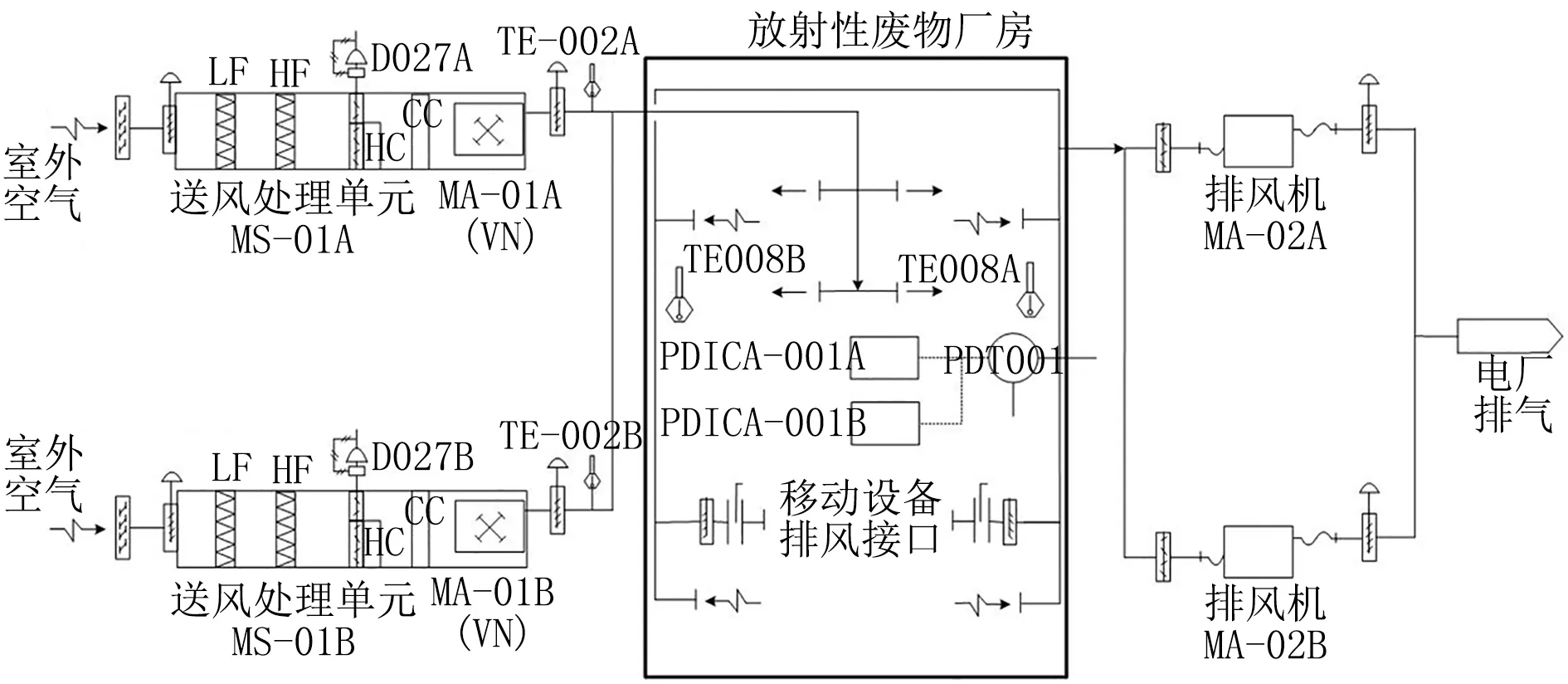

VRS為直流通風系統,由2個綜合性子系統構成:放射性廢物廠房送風子系統和放射性廢物廠房排風子系統。子系統間通過協調工作,保持服務區的溫度,同時有效控制空氣流和廠房內的負壓。圖1為VRS示意圖。送風子系統由2臺空氣處理機組、空氣分配風道系統、自動控制和相關附件構成。空氣處理機組位于放射性廢物廠房的電氣/機械設備室內。2臺空氣處理機組通過室外新風口引入100%的新風,在風機出口處合并成1個共用的送風系統,由主風管上的支管通過風量調節風閥送入各服務區域。各服務區的排風口收集排風后匯集到主排風管,由排風機完成系統排風。排風機風量固定不變,對流經送風系統的空氣流量進行自動控制,從而使廠房內相對于戶外始終保持20 Pa的負壓。由壓差變送器PDT001為送風處理機組流量控制器提供信號。這些流量控制器通過調節送風機的自動入口導葉MA-01A(VN)/MA-01B(VN)保持廠房內的負壓。

注:LF為低效過濾器;HF為高效過濾器;HC為加熱盤管;CC為冷卻盤管;D027A/B為加熱盤管迎風旁通氣動閥;MA-01A/B(VN)為送風機入口導葉;TE-002A/B為送風溫度傳感器;PDICA-001A/B為控制器;TE008A/B為廠房溫度傳感器;PDT001為壓差變送器。圖1 VRS示意圖

排風子系統由2臺離心式排風機(通過選用適當規格保持廠房內的負壓)、排風道收集系統、自動控制和相關附件構成。通過調節排風機入口風管上的風閥對空氣流速進行平衡,使風機保持設計排風量。排風機設在放射性廢物廠房的設備室內。排風機將排風排入與電廠排氣相連的公共風道,最終經電廠煙囪排入大氣。VRS在設計上并未設置對排放氣體進行放射性凈化或過濾的設備;該系統僅在排風管內設置放射性監測儀表,對排氣進行放射性監測,當放射性濃度超過設定值時,在主控室報警;如果需要,操作員可手動停運VRS。

此系統可確保空氣從清潔區域流向潛在污染區。因此,如果放射性廢物廠房內發生局部氣載釋放,可以將污染區限定到發生釋放的區域。放射性廢物廠房內的排風收集風道用于排出可能存在低濃度氣載污染區域和房間內的廢氣,配有排風接頭,可供移動系統內各設備直接排氣。由于可能存在嚴重的氣載釋放,因此移動系統內裝有高效空氣過濾器。移動系統設備在設計時不作為VRS的一部分,這些設備應根據設計要求滿足相應的標準。每根移動系統接管內裝有止回閥,在排風系統跳閘時,可防止廢氣回流到設備中。

2 系統負壓控制解析與改進

2.1 系統負壓調節簡介

為防止廠房內放射性氣體外泄,放射性廢物廠房HVAC系統要保持廠房維持微負壓(-20 Pa)。由于放射性廢物廠房的固體廢物需要通過移動設備處理,暫存的固體廢物通過卡車運出廠房;在移動設備或卡車進出放射性廢物廠房的過程中,需要短暫打開廠房大門(放射性廢物廠房設有3個大的對開門,系統正常運行時每次只允許1個對開門短暫打開),因此VRS允許廠房負壓短暫降至0 Pa,但要保證在關閉大門后能及時恢復負壓狀態,保持VRS的穩定運行。

放射性廢物廠房與室外空氣的差壓通過差壓變送器PDT001測量,PDT001的測量信號通過PDICA-001A和PDICA-001B兩路控制器分別連鎖VRS送風機組MS-01A/B的送風機入口氣動導葉MA-01A(VN)和MA-01B(VN);排風機風量保持不變,當廠房負壓發生變化時,廠房差壓連鎖調節送風機風量,以此保持廠房負壓穩定。為了保證主控室操作人員能監測放射性廢物廠房的負壓,VRS設置了負壓的報警與連鎖功能。當廠房壓力低于-11.2 Pa(如-10 Pa)時發出低壓差報警(L報警),當廠房壓力高于-60 Pa(如-65 Pa)時出現高壓差報警(H報警),并且連鎖停運排風機。

2.2 調試過程中負壓調節的問題及改進

在系統調試過程中發現,廠房高壓差報警(-60 Pa)時就連鎖停運排風機會導致排風機頻繁停運,因此增加45 s的延時,當廠房高壓差報警信號出現并持續超過45 s后,再連鎖停運排風機,這樣可大大減少排風機的停運次數。

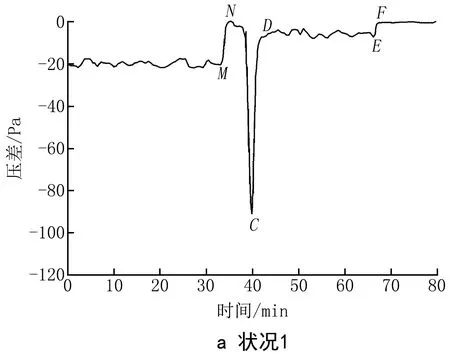

調試試驗過程中模擬卡車進出工況,觀察廠房負壓的變化及VRS的運行情況。出現如下問題:有時只有一列風機跳機,而另一列風機仍然運行,壓差變化曲線如圖2a所示;有時會出現廠房壓差超過差壓變送器PDT001量程的情況,送風機入口導葉由自動調節變手動調節,導致廠房負壓過高且無法自動調節,壓差變化曲線如圖2b所示。

圖2 模擬卡車進出廠房2種狀況壓差曲線

分析圖2a,VRS投入自動運行后,運行平穩,廠房壓力維持在-20 Pa;M時刻打開一個對開門后,室外空氣大量進入廠房,廠房壓力逐漸達到0 Pa(N點),同時送風機入口導葉MA-01A(VN)和MA-01B(VN)開度逐漸變小;保持一會兒后緩慢關閉對開門;此時,室外空氣無法進入廠房,排風機風量不變,由于在關門瞬間送風機入口導葉的開度仍然非常小,導致排風量遠大于送風量,因此廠房負壓迅速增大,最大負壓(C點)為-90 Pa。隨著送風機入口導葉MA-01A(VN)/B(VN)開度逐漸增大,送風量變大,房間負壓也逐漸變小。但由于房間負壓大于-60 Pa(H報警)的時間約1 min(超過45 s),導致B列風機跳機,在D~E階段只有A列風機運行,房間負壓維持在-6 Pa左右。在E點將A列風機手動停運,廠房壓力回歸到大氣壓力0 Pa。

當廠房負壓大于-60 Pa且持續時間超過45 s后,2列風機應同時連鎖停運。但在本次試驗中,達到連鎖跳機條件后,只有B列風機停機,而A列風機并未停機;試驗中還發現A、B 2列送風機入口導葉開度會出現相差很大的情況(如MA-01A(VN)開度92%,MA-01B(VN)開度57%),這不利于2列風機的同時穩定運行,與設計要求不符。查看設計邏輯發現,差壓變送器PDT001傳送給PDICA-001A/B的2路信號分別連鎖A、B 2列送風機的入口導葉及2列排風機,根據PLC邏輯,這2路信號的值可能會出現差異,導致在系統運行過程中由于PDICA-001A和PDICA-001B的信號值不同而出現2列風機狀態不同步的情況。通過與設計方溝通,設計方發布設計變更,將PDT001壓力變送器信號傳送給PDICA-001一個控制器后同時連鎖A、B 2列風機,保證了2列風機的連鎖信號一致,使2列風機同步運行,避免了2列風機運行不一致的情況;同時設計變更將高壓差報警連鎖排風機停運的時間由45 s延長至90 s,以給系統更長的反應時間恢復廠房的負壓。經過系統設計方的評估,該變更能增加系統的運行穩定性,且不會對相鄰區域造成影響。設計方發布了設計變更且現場實施完成。

分析圖2b,VRS投入自動運行后,廠房負壓穩定維持在-20 Pa;A點位置即為打開3個對開門中的1個時,隨著外部空氣進入廠房,廠房負壓不斷減小,直至B點壓力為0 Pa;與此同時,送風機入口導葉MA-01A/B(VN)開度逐漸變小;保持對開門打開狀態直至C點模擬卡車出廠房;C點后快速關閉對開門,此時,廠房負壓迅速增大,最大至D點的-100 Pa,超出了差壓儀表PDT001的量程(-100~0 Pa)。根據設計邏輯,當差壓值超過儀表量程時,送風機入口導葉狀態會由自動控制變為手動控制,即入口導葉MA-01A/B(VN)會保持在關閉對開門時的非常小的開度而無法與廠房壓差PDT001連鎖進行自動調節;如圖2b所示,在E點之后,廠房負壓保持在約-42 Pa而無法調節。此時,只能由操作員在主控室對系統進行干預來調節廠房負壓,這不利于系統的自動運行,需要對系統改進。最終,將差壓變送器的量程從-100~0 Pa更改為-200~0 Pa;將風機入口導葉的PID調節參數由(0.1,50,0)更改為(1,50,0),加快了送風機入口導葉MA-01A(VN)和MA-01B(VN)的響應速度,使廠房負壓在廠房門關閉后能快速恢復。上述變更均已經過設計方評估并實施完成。

分析圖2a、b發現,當模擬卡車進出廠房時,在關閉對開門的過程中,若關門速度過快,會造成廠房負壓瞬間變得非常大,會超過差壓變送儀表的量程(見圖2b);而當關閉對開門時速度放緩,關閉對開門的一扇后再關閉另一扇時,廠房負壓降的不會太低(見圖2a)。因此,在電廠正常運行、有卡車進出放射性廢物廠房時,應盡量緩慢地關閉廠房的對開門,以保證VRS平穩運行。

3 廠房溫度控制解析與改進

3.1 廠房溫度調節介紹

放射性廢物廠房高約10 m,為了方便廠房內移動處理設備及大型構件的搬運,在廠房上部安裝有橫跨整個廠房寬度的行車;VRS所有送/排風風口均位于廠房上部(僅有5個臨時排風口位于廠房底部離地面1.5 m高度處)。VRS維持放射性廢物廠房的溫度在設計范圍(10~40.5 ℃)內。如圖1所示,送風機組內設置有加熱盤管、冷卻盤管,與送風空氣對流換熱,保證房間溫度滿足要求。

在冬季,放射性廢物廠房通過加熱盤管前的迎風旁通風閥D027A/B調節送風的溫度。當D027A/B開度為0時表示全加熱,所有通過的風量均與加熱盤管換熱;當D027A/B開度為100%時,所有通過的風量均不與加熱盤管換熱。廠房內的溫度傳感器TE008A/B位于廠房長邊中間距離地面1.5 m高度處,TE008A/B分別與迎風旁通閥D027A/B連鎖,當廠房溫度低于12.8 ℃時,TE008A/B連鎖D027A/B減小旁通閥開度,增加送風的熱量,以提高廠房的溫度。在送風機出口處設有溫度傳感器TE002A/B,該溫度傳感器測量送風溫度,當送風溫度低于8.3 ℃時,連鎖對應列的送風機停機,以防止送風溫度過低導致設備凍壞。

3.2 調試過程中廠房溫度調節的問題及改進

在VRS溫度調試試驗過程中發現,夏季時廠房溫度控制較為理想,且送、排風機運行平穩;但在冬季,當室外溫度低于-10 ℃時,VRS送風機MA-01A/B經常會因為送風溫度TE002A/B低于8.3 ℃而連鎖停機。另外,2列送風機組會出現運行狀態不一致的情況。由于氣候條件的差異,北方冬天可能會出現低于-10 ℃的天氣,而南方冬天則不會出現如此低溫,因此南方的某核電站2臺同型號機組的VRS并未出現本文介紹的低溫停機情況。

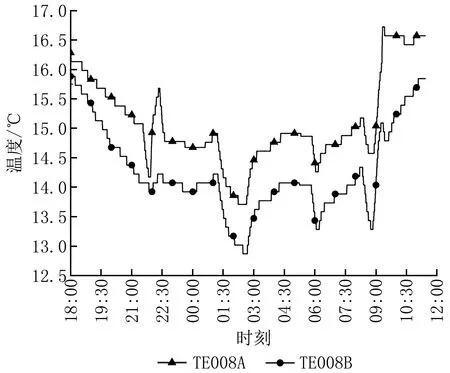

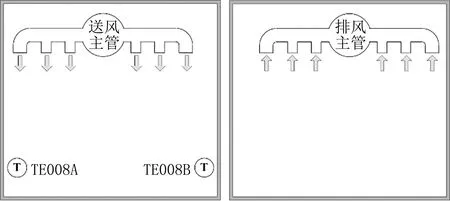

圖3~5顯示了VRS在室外溫度低于-10 ℃時,系統送風溫度傳感器TE002A/B、廠房溫度傳感器TE008A/B和加熱盤管迎風旁通閥D027A/B監測參數的變化趨勢。風機停機過程描述如下:風機啟動后,將系統置于自動運行狀態,廠房初始溫度低于12.8 ℃,迎風旁通閥D027A/B為全加熱模式,廠房溫度逐漸升高并超過12.8 ℃,之后送風機組迎風旁通閥D027A/B增大旁通風量,減小加熱量,直至旁通閥處于全旁通模式。圖6為廠房高度方向的送排風示意圖,由于VRS送、排風口均位于廠房頂部(約10 m高度處),溫度傳感器TE008A/B則設在廠房底部(約1.5 m高度處),而且放射性廢物廠房空間非常大,因此,TE008A/B要監測出房間溫度的變化需要很長的時間;當TE008A/B監測到廠房溫度高于12.8 ℃后,迎風旁通閥D027A/B增大旁通量,減小加熱量,以降低房間溫度。由于TE008A/B監測到溫度降低的過程緩慢,使D027A/B一直處在全旁通狀態,導致新風的加熱量非常小,當室外溫度低于-10 ℃時,送風溫度很快會低于8.3 ℃,低于送風低溫停機連鎖溫度,導致送風機MA-01A/B連鎖停機。

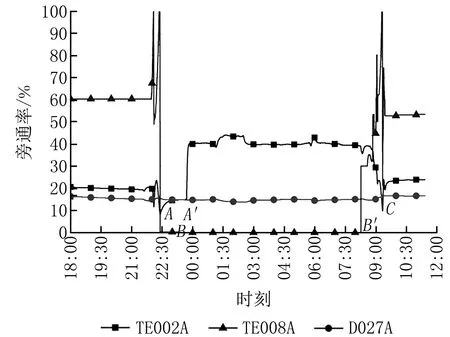

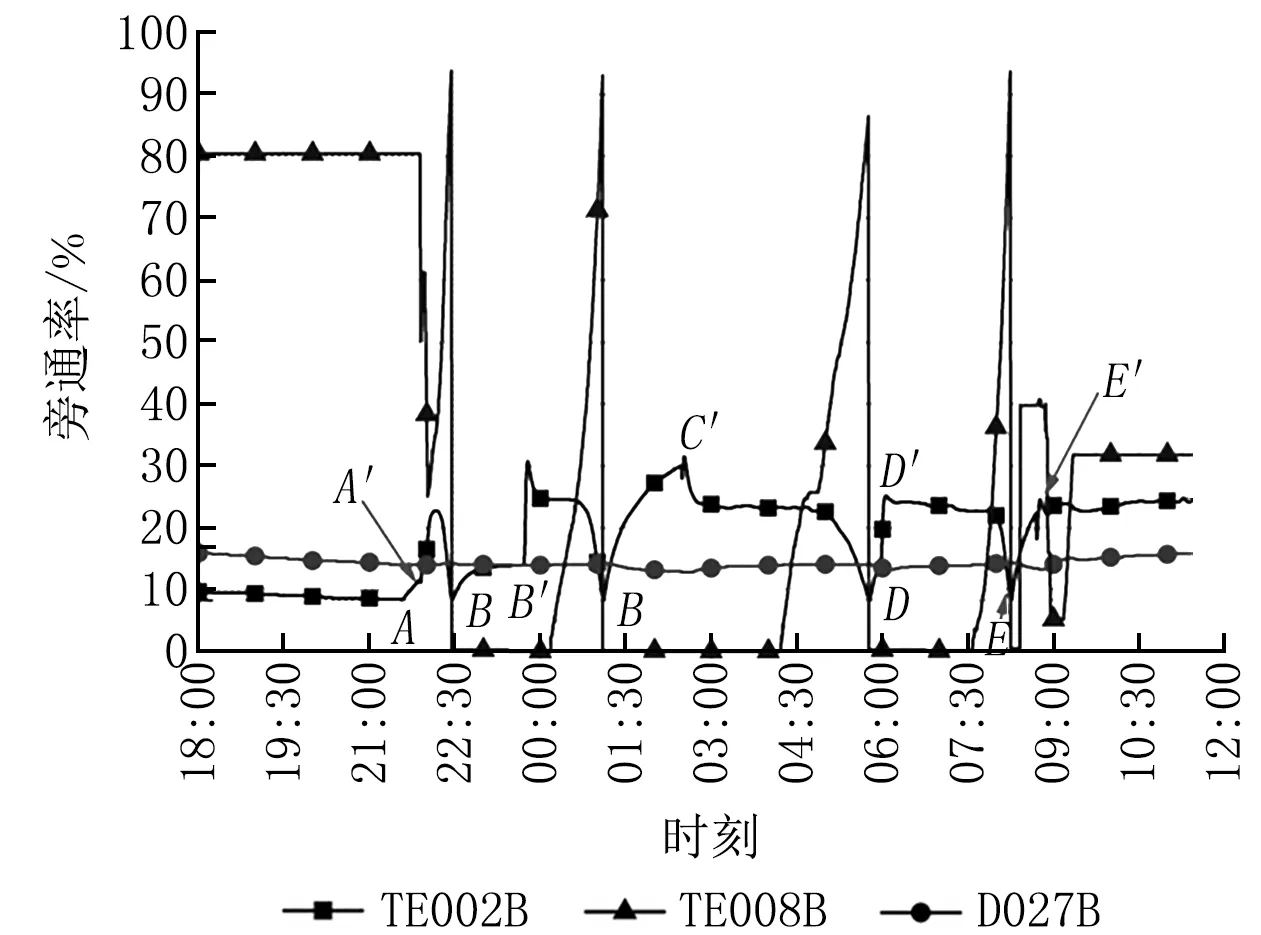

圖3 廠房溫度變化曲線

由圖4可以看出,A列風機在A時間點由于送風溫度傳感器TE002A低溫報警而連鎖停機;在A′時間點,操作員在主控室手動啟動風機,隨后送風溫度傳感器TE002A溫度迅速上升;在B~B′點時間段內,旁通閥D027A開度為0(全加熱狀態),這段時間可能是由于風閥D027A在開度為0的狀態下卡住了,無法根據TE008A的溫度動作,在B′時間點后的動作證明了之前是由于卡頓造成的風閥D027A開度不變;在相同的時間段內,由圖5可以看到,B列送風機MA-01B由于送風溫度(TE002B)低而多次連鎖跳機,在B、C、D、E4個時間點均由于送風溫度低而連鎖跳機,在B′、C′、D′、E′ 4個時間點操作員在主控室重新手動啟動風機后將系統置于自動狀態。從圖3可以看出,TE008A的測量溫度始終高于TE008B,這與2個溫度傳感器的位置有關,TE008A位于放射性廢物廠房靠近輔助廠房一側,該側墻體熱量散失較小;而TE008B位于放射性廢除廠房靠近大氣一側的墻體,熱量散失較大,TE008A的溫度較高。設計邏輯是TE008A/B分別連鎖對應列的加熱盤管迎風旁通閥D027A/B,這導致2列風機運行狀態不一致,不利于系統的整體穩定運行。

圖4 VRS A列狀態參數變化

圖5 VRS B列狀態參數變化

圖6 高度方向送排風示意圖

在多次嘗試與試驗后,對上述問題找到了較好的解決方案。首先,將TE008A/B 2個溫度值做一個取平均值的邏輯,TE008A/B同時連鎖送風機加熱盤管迎風旁通閥D027A/B,以此來保證VRS 2列送風機組運行的一致性,提高系統運行的穩定性;其次,D027A/B的PID調節參數由最初的(1.0,10,0)修改為(0.1,10,0),即將P值由1.0降至0.1,減緩了D027A/B的調節速率,減少了TE008A/B測量溫度變化滯后所帶來的影響;對于送風溫度傳感器TE002A/B的低溫跳機設定為8.3 ℃,該設定值的目的是為了設備低溫保護,實際上只要溫度不低于0 ℃就不存在設備凍壞的風險。考慮到該核電機組其他通風系統中有的系統(如輔助/附屬廠房非放射性通風系統,VXS)低溫跳機連鎖值為4.4 ℃,為實現設備低溫保護,將送風低溫跳機值降低至4.4 ℃。有關溫度的優化方案得到設計方的認可并發布相應的設計變更,設計方授權主控室操作員可以根據系統的實際狀況對設備的PID調節值進行相應的修改。現場已經完成驗證,系統運行平穩。

4 結語

調試工作是對系統設計的檢驗,是一個不斷發現問題、解決問題的過程。要讓系統可能存在的不穩定因素及問題盡可能全面地暴露出來,并對問題加以解決,這樣才能保證系統在投產運行后穩定安全地運行。某核電廠的放射性廢物廠房由于潛在的放射性危險,VRS的穩定安全運行至關重要,而調試的質量則是其穩定運行最重要的保證。通過對VRS溫度與負壓控制調試過程中發現的問題進行分析,提出了解決方法,可供相關人員借鑒。