大型挖掘機高錳鋼履帶板斷裂機理及控制措施

孫建昌,衛心宏

(1.太原重工股份有限公司技術中心,山西 太原 030024;2.太原重工股份有限公司鑄鍛件分公司,山西 太原 030024)

大型挖掘機履帶板作為履帶挖機行走機構的關鍵部件,在整機中起著支撐和行進的作用,直接與地面、礦石、泥砂、污水及其他礦坑物質接觸,同時需要承載大型挖掘機整機的自重及挖掘力,故大型挖掘機履帶板的使用條件較為嚴苛,工況較為惡劣[1]。履帶板的質量水平及使用壽命關系著挖掘機使用效率和工礦企業的生產能力,當履帶板發生非常態失效時,會造成停工及維修等較大的經濟損失,斷裂是非常態失效的主要形式之一[2]。本文對在正常工況下使用時發生斷裂的高錳鋼履帶板進行了宏觀斷口、化學成分、射線檢測、金相組織及能譜分析,找出大型挖掘機履帶板發生非常態失效(斷裂)的原因,為改進履帶板的工藝,提升履帶板的質量水平,延長履帶板的使用壽命提供理論依據。

1 檢測方法及結果

1.1 斷口觀察

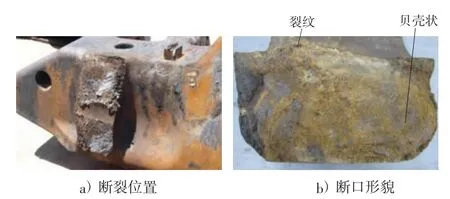

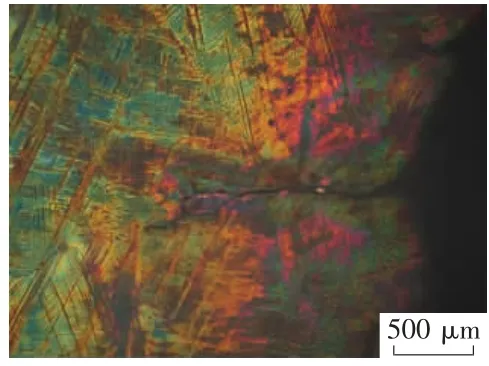

斷裂位置位于履帶板的一銷耳處,斷口沿銷孔呈徑向分布,斷口上呈現明顯的貝殼狀花紋,裂紋源頭位于銷孔內壁上,裂紋由銷孔內側向外擴展,斷口形貌符合疲勞斷裂的特征,如圖1 所示。

圖1 斷裂位置及斷口形貌

1.2 化學成分分析

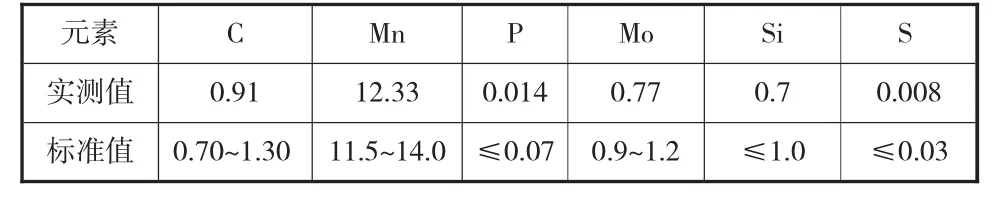

在裂紋源附近進行取樣,采用發射式直讀光譜進行化學成分檢測。斷裂履帶板的材質為A 128/A 128M E-1,主要元素檢測結果見表1,檢測結果顯示鑄件鉬元素較標準成分偏低。

表1 履帶板斷口處存在偏差的化學成分(質量分數,%)

1.3 射線檢測

對斷裂殘樣進行X 射線探傷檢測,發現斷裂鑄件內部未見夾雜(渣)、氣孔、縮孔、宿松、砂眼等明顯鑄造缺陷,說明鑄件內部致密,斷裂不是由于鑄件縮孔、縮松等工藝性缺陷造成的。射線探傷檢測照片如圖2 所示。

圖2 X 射線照片

1.4 金相檢測

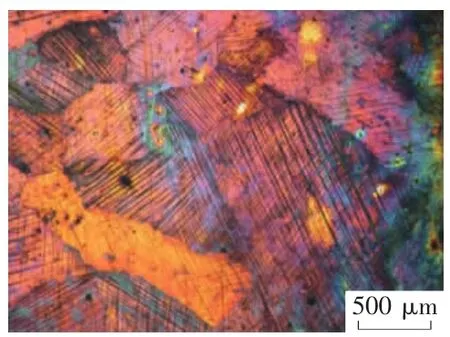

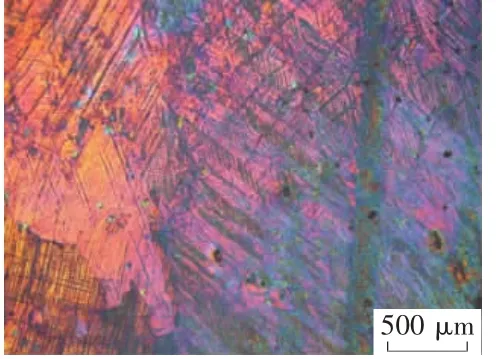

在斷裂銷耳的裂紋源附近取樣,進行金相試驗,結果表明,顯微組織為奧氏體基體上分布大量孿晶,如圖3 所示;基體組織上還存在一定量的形變馬氏體組織和二次晶間裂紋,分別如圖4、圖5 所示;在裂紋中存在著碳化物聚集,如圖6 所示。

圖3 履帶板的顯微組織

圖4 形變馬氏體組織

圖5 二次裂紋

圖6 晶間碳化物

另外,在晶間裂紋中不僅有碳化物聚集,有些還有第二相存在,從形貌上觀察,第二相可能為未溶解磷共晶組織。為了分辨第二相及晶間碳化物的類型采用ESEM/EDS 進行進一步的檢測。

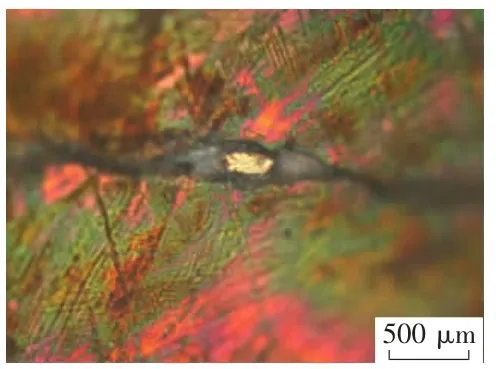

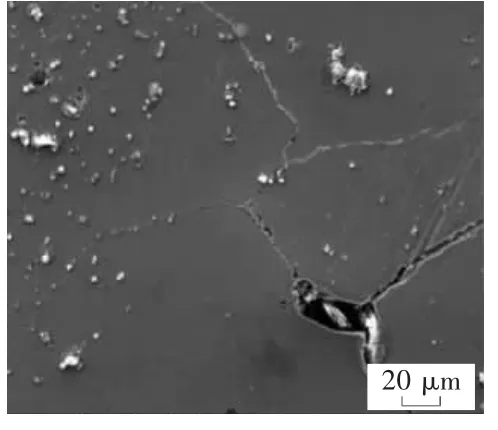

1.5 ESEM/EDS 檢測

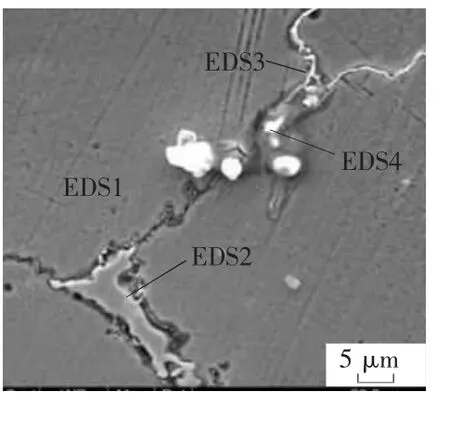

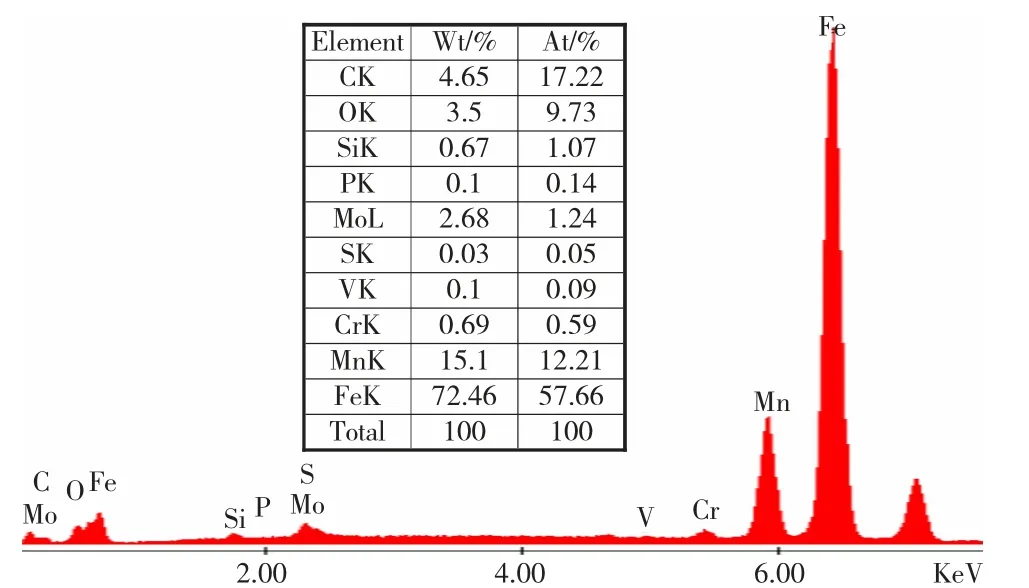

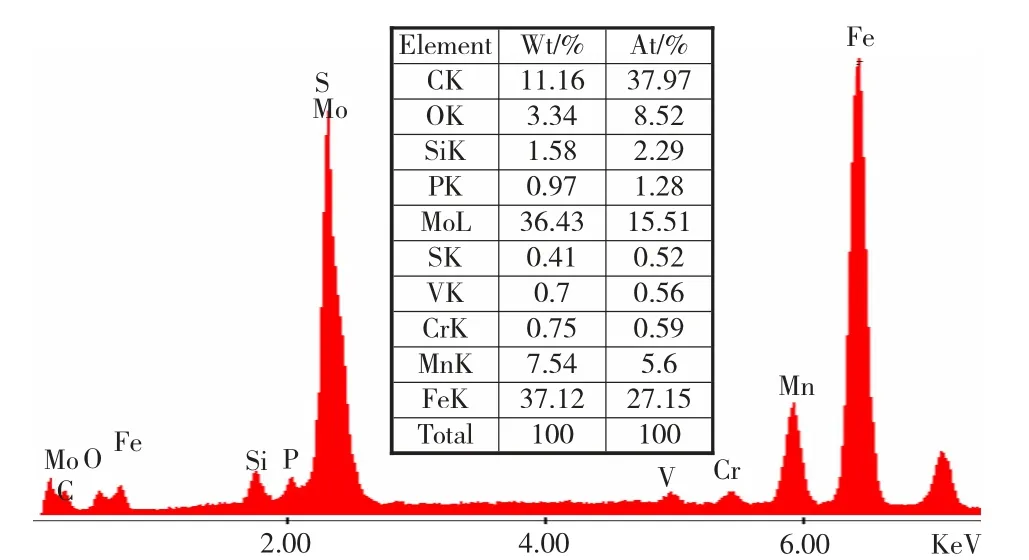

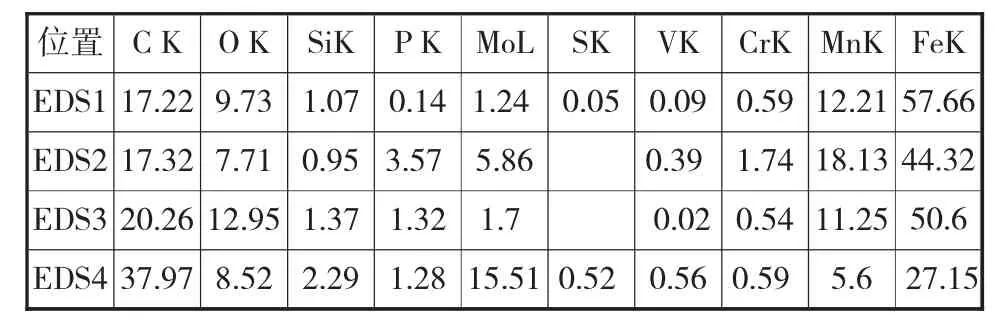

如圖7 所示,ESEM 照片顯示組織中存在晶間微裂紋,同時在三叉晶界處存在第二相和在晶界處存在片狀及球(塊)狀碳化物。第二相和碳化物在高倍下的形貌,如圖8 所示。為了進一步分析,對EDS1、EDS2、EDS3、EDS4 四個區域對應的基體、第二相、片狀碳化物及球(塊)狀碳化物進行了EDS 分析。

圖7 晶間微裂紋、第二相及碳化物ESEM 照片

圖8 第二相及碳化物ESEM 照片

基體EDS 分析結果見圖9,球(塊)狀碳化物EDS 分析見圖10,各位置元素的原子百分比數值見表2.分析結果表明EDS1 和EDS2 位置處的碳含量相近,EDS2 位置的磷、錳的含量較高,第二相應該為磷共晶組織(Fe+Fe3P),EDS3 位置的碳含量較高,同時從原子比可以看出也含有錳、鉬元素,因此晶界碳化物應為合金滲碳體或特殊碳化物,如(Fe,Mn)3C、Mo2C 等,EDS4 位置的碳含量最高,同時鉬元素的含量也比EDS3(片狀碳化物)處的含量高,可見鉬元素能抑制片狀碳化物的形成。

圖9 基體EDS1 分析結果

圖10 球(塊)狀碳化物EDS 分析結果

表2 EDS 各位置元素含量(原子百分比,%)

2 討論與控制措施

通過以上分析可以判定,此高錳鋼履帶板銷耳發生非常態失效的形式為疲勞脆性斷裂[3],而斷裂的主要原因是因為高錳鋼履帶板軸耳區域較厚大,一方面在厚大部分產生局部的磷偏析,在三叉晶界處有大量脆性的磷共晶存在,顯著降低鑄件局部的強度和塑性;另一方面在水韌熱處理過程中,因厚大銷耳心部冷卻速度較慢,析出較多碳化物并在晶界局部形成網狀碳化物偏聚,造成鑄件晶界脆化[4]。履帶板在較高沖擊狀態下(礦石爆破不良、掌子面不平整)使用時,由銷孔內表面應力集中處萌生裂紋,在往復多次的循環運動中,裂紋從源頭向外擴展,最終發生斷裂。

通過分析,得出質量控制措施:

1)嚴格控制材質磷含量,磷共晶中的磷主要是熔煉高錳鋼時由原材料錳鐵中帶入的,磷在高錳鋼的奧氏體中的溶解度極低,高錳鋼中的磷多以共晶態在晶界析出,因此控制原材料的磷的帶入量,可以從源頭上減小磷共晶數量,同時還可通過微合金化、提高凝固速率、均勻化固溶處理等方式減輕磷共晶危害[5];

2)加強熱處理過程控制,減少銷耳等厚大部分晶界網狀碳化物的析出,可通過控制鑄件出爐到入水的時間、控制較低的冷卻水溫度、提高冷卻水的冷卻能力來減輕碳化物在晶界的析出及偏聚[6];

3)適當調高鉬元素的加入量,不僅可提高鑄件的強度指標,還可以抑制片狀碳化物的析出,進一步降低晶界網狀碳化物帶來的危害。

3 結論

1)高錳鋼履帶板銷耳的非常態斷裂,是由于鑄件晶界脆化而引起的疲勞脆性斷裂;

2)通過分析確定,履帶板銷耳厚大處磷的晶界偏析形成的低熔點的磷共晶和水韌處理冷卻能力不足在晶界形成的網狀碳化物,增加了晶界脆性,是產生脆斷的主要原因;

3)通過控制材質的磷元素的含量,提高鉬元素的含量,提高鑄件水韌處理冷卻能力,可減少并預防高錳鋼履帶板由于晶界脆化而引起的斷裂問題的發生。