鑄件智能化清理發展趨勢

雷兵振

(米覽諾智能科技(上海)有限公司,上海 200120)

改革開放四十多年來,我國的砂型鑄造行業通過引進國外先進設備和技術,出國考察和參觀學習,鑄造裝備和技術水平得到了較大提高,鑄造產能穩居世界第一,正在由鑄造大國走向鑄造強國。許多企業的砂處理、造型、熔煉和澆注等工序已經實現了自動化、智能化,唯獨鑄件清理工序自動化、智能化進程緩慢,而且清理工序工作環境較差,勞動強度大,年輕人都不愿意干,在清理工藝段很少見到五十歲以下的工人,目前清理工序面臨著后繼無人的境地,所以鑄件清理工序急需智能化。在西方國家,以鑄造產業比較集中的南歐、西歐、北美為例,早在十五年前就實現了“智能設備清理鑄件”的目標;在2014 年,李克強總理提出了“機器換人”的口號,到目前為止,事實上大部分鑄造企業還是保留了人工清理的生產方式,部分鑄造企業采用一些普通設備來替代人工,嚴格來說,這些設備目前還算不上智能設備,形成不了智能化流水線式的作業方式。

1 鑄件智能化清理發展前景

鑄件清理屬于粗加工,是后處理工藝中的第二道工序,主要是去除毛坯件的澆冒口、飛邊毛刺和分型披縫。經過清理后的鑄件,可以減少后段工序精加工的余量,在隨后的機加工工序時容易定位、裝夾,可以防止和避免因鑄件表面尺寸精度不夠而造成精加工時刀具損壞或者磨損,可以提高精加工刀具的使用壽命。鑄件清理不僅可以提高精加工工件的質量,還可以減少鑄件精加工的工作量,目前是提高鑄造生產自動化程度和降低鑄件單位生產成本的有效途徑之一。

我國的鑄造生產經過了從小批量到大批量、再到自動化生產階段,實現了跨越式發展。自2011 年以來,我國的鑄造產能躍居世界第一,鑄造產能的增加就要求有高效率、自動化程度高的清理設備來替代手工清理。隨著我國鑄造工藝技術水平的不斷提高,我國的鑄件清理方式先后經歷了以下三個階段。

1.1 人工手持風動或電動工具手工打磨清理鑄件

如圖1 和圖2 所示,這種清理方式的缺點就是勞動強度大,生產環境惡劣,對工人的操作要求高,打磨后的鑄件缺乏一致性,而且單位打磨成本高。

圖1 國內純手工作業現場

圖2 手工打磨現場

1.2 氣動液壓混合控制的機床式清理設備

這類設備俗稱專機,是為某一種產品或一個類型的產品而開發的清理設備,用來清理鑄件的澆冒口、披縫和毛刺。這類產品的特點是效率高,結構簡單,成本低,操作容易。缺點就是產品的通用性差,不容易與工廠的通訊系統相連。

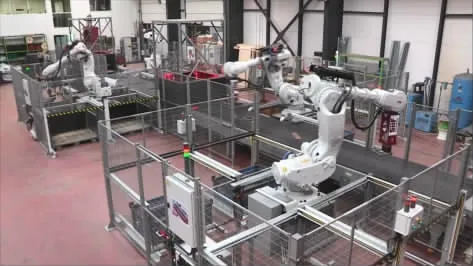

1.3 機器人工作站

如圖3 和圖4 所示,機器人工體站就是由1 臺或多臺機器人配備工裝夾具,用控制系統組成的打磨工作站,俗稱機器人切割打磨設備,是國內后處理制造商主推的切割打磨設備,目前,可以用來打磨一些簡單的鑄件,生產效率遠遠高于人工清理。但是碰到結構復雜的鑄件,會出現清理不干凈、清理不到位的現象。造成這種現象的原因為:1)機器人用來清理鑄件的時間還不到十年,清理技術還在不斷完善之中;2)在吸收國外技術的過程中,還沒有徹底掌握一些核心技術,機器人的切割打磨工藝還需研發和創新。

圖3 機器人抓件

圖4 機器人打磨

隨著中國社會的老齡化程度的加深,有效的勞動人口逐年下降,尤其這兩年來疫情肆虐,妨礙了勞動力的自由流動,鑄造行業已經出現“用工荒”,特別是鑄造后處理工藝段招工困難,“機器換人”已經迫在眉睫。這些年來隨著機器替代人工清理鑄件的觀念深入人心,鑄造企業不滿足于選用簡易的切割打磨設備,并且隨著人工成本的大幅上升以及自動化水平的提高,鑄件清理自動化及流水線發展將成為主流方向。在未來鑄件清理自動化的設計中,利用刀具的性能,鑄件清理的自動檢測功能、工藝路線的自動生成、刀具力量的自我調節、鑄件的二維碼和報工系統與計算機集中控制系統,對清理流水線各個工序的信息傳輸,實現清理設備的遙控操作、可視化管理、計算機遠程控制和過程監控等功能,完全實現鑄件智能化清理是大勢所趨。

2 鑄件智能化清理解決方案

目前國內后處理設備市場上的清理設備主要分為專機模式和機器人模式,這兩類設備制造商都在宣傳自己生產的設備相對于其他設備來說更合適客戶需求。事實上鑄件的形狀千差萬別,材質也各不相同,即使是同一種產品,采用的鑄造工藝不同,毛坯件澆冒口的位置和尺寸也是不同的。因此,市場就沒有一種類型的設備可以對應所有的產品。設備由工藝決定,設備用來解決客戶需求。提高生產效率、節省生產成本、實現鑄件智能化清理是設備制造商追求的方向,也是服務客戶的最佳方式。圖5 和圖6 所示,為國外智能化清理鑄件的實際案例。要做到鑄件智能化清理,國內設備制造商要加快研發,與國際水平同步,將智能化的清理方案應用到鑄件后處理工藝段中。

圖5 歐洲智能化的卡鉗清理流水線

圖6 歐洲智能化的窨井蓋清理流水線

2.1 研究鑄件的磨削工藝

無論是采用專機還是機器人模式清理鑄件,在設計之前要研究磨削工藝。材料種類不同,力學性能和合金成分不同,例如鑄鋼件和鑄鋁件是黏性材料,而鑄鐵件是脆性材料,這兩種材質的刀具設計方式不一樣。還有在切割打磨鑄件時,調整切割打磨的順序,清理的結果是不一樣的。在歐洲,后處理設備制造商在設計清理鑄件的技術方案時,都會安排工藝師討論工藝方案。

2.2 根據工藝設計磨削工具

目前,國內大部分后處理制造商是外購磨削工具。作為磨削工具制造商來說,并不了解設備性能或者磨削工藝,往往提供的是通用產品。就鑄鋼件而言,國內后處理制造商不愿意涉足這個領域,原因是打磨工具質量不過關,沒有去獨立設計符合工藝要求的刀具。像法國的歲弗米覽諾和意大利冒斯公司,都是自己設計打磨工具,交由供應商去制造,因此這兩家的設備都可以應用到鑄鋼件領域。

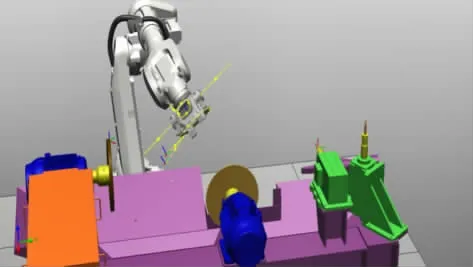

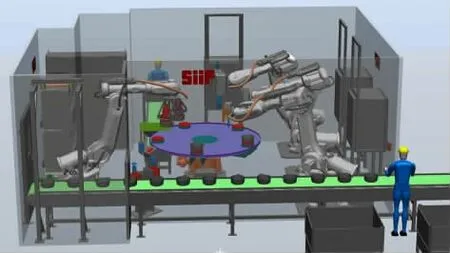

2.3 采用3D 仿真清理動作和計算生產節拍

圖7 和圖8 所示為利用了3D 仿真清理動作和計算生產節拍,這是國內后處理設備制造商的短板,一是由于國內設備制造商受到技術水平的制約,更重要的是受到設計理念的制約。利用客戶的3D 圖或者自己畫圖來仿真清理動作和生產節拍,有助于檢驗技術方案的可行性,避免設計失誤。

圖7 機器人仿真打磨軌跡

圖8 機器人生產線仿真計算生產節拍

2.4 清理設備的功能智能化

采用砂型鑄造出來的產品,其最大缺陷就是產品會有變形,無論采用多么先進的設備和工藝都無法避免這個缺陷,如果工藝合理,設備先進,變形量會少一些。在切割打磨鑄件的過程中,采用2D/3D視覺來檢測產品的缺陷,優化機器人切割打磨的工藝路線,可以提高產品的合格率。

2.5 增加清理設備的力覺檢測功能

鑄件清理本質上是粗加工,有些鑄件清理后要求保證零上公差,在這種條件下,在清理設備中增加力覺檢測功能就會避免產品因為過磨而成為廢品。例如:縫紉機的機頭毛坯件的上下分型線需要保持弧形形狀,其公差尺寸理想狀態為±0.2 mm,如果在設備中增加力覺檢測功能,則相對容易實現目標值。

2.6 在清理設備中增加通訊功能

鑄件清理設備并不是先進的設備,如果需要實現智能化就要增加通訊功能,與用戶的工廠智能化相連,在生產自動化的基礎上還可以實現信息流自動化,納入生產實施系統,通過網絡采集各生產單元和設備的生產數據,提供實時生產信息。

2.7 重視清理設備的輔助功能

鑄件在清理過程,不僅主設備要發揮出應有功能,而且輔助設備也要發揮作用。清理設備需要配備排屑裝置和收塵裝置以及良好的照明系統。這些輔助裝置有助于清理設備實現功能最大化。

3 鑄件智能化清理研究和展望

鑄件從人工切割打磨到機器切割打磨,再到智能化清理階段,在西方國家也不過三十年的歷史,在中國也就是十年左右的歷史。鑄件清理智能化還處于起步階段,我們需要研究清理工藝,開發功能更好的設備,設計更合理的控制系統。與此同時,作為清理設備的核心部件,工業機器人也要向智能化發展,增加功能。無論是清理設備集成商還是最終用戶,要逐步提高工裝夾具的設計水平,確保清理設備發揮最大效能。作為最終用戶,需要去優化生產管理,培養和儲備智能清理設備這方面的人才。我們的高等院校、研究機構、清理設備集成商和最終用戶應當結合起來,一起開拓創新,提高國內清理設備的裝備水平,逐步實現國內鑄造行業中后處理工序的鑄件智能化清理。