水冷離心鑄管機改造及效果

黃新高,蘇柏林,張 研

(河南安鋼集團永通球墨鑄管有限責任公司,河南 安陽 4 551333)

公司DN700-1 000 mm 離心機是離心球墨鑄鐵管生產線的主要關鍵設備之一。其工作原理為:將熔煉合格的鐵水澆入旋轉的鑄型中,在離心力的作用下成形、凝固而獲得鑄件。使用過程中發現:管模托輪軸承的滾珠和滾道磨損快,管模插口易振動;拔管鉗拔管時摩擦力不夠,鉗塊經常與鑄管承口脫離;接管動作速度慢,生產節拍時間長;機身行走不穩,導致鑄管管重誤差大。這些問題嚴重制約鑄管產量和質量的提高。為此經過多次分析與論證,圍繞鑄管管重控制,延長設備零件壽命,縮短生產節拍時間,設備高效穩定運行的主題,對該機組的水冷離心鑄管機托輪、拔管機、接管裝置、機身行走液壓系統等項目進行了技術改造。改造完成后,通過1 年多的運行檢驗表明,改造效果顯著,設備主要性能指標及鑄管產量和管重有了較大改善。

1 離心機技術改造項目

1.1 托輪改造

1.1.1 托輪改造前存在的問題

原托輪設計采用21320CC 調心滾子軸承,采用EMH8/H10 型機械密封,托輪安裝于離心機的機身內支撐管模旋轉,浸泡在壓力0.3 MPa~0.35 MPa、溫度25℃~60 ℃水中。使用過程中發現,原托輪結構設計不合理,軸承設計擺動偏差最大為1°,安裝密封處擺動偏差為0.87 mm.機械密封要求密封安裝位軸外徑110 mm 時,安裝機械密封的輪殼軸向竄動量≤0.3 mm,表明安裝密封處擺動偏差>安裝機械密封的輪殼軸向竄動量是造成托輪內腔及軸承處進水、軸承壽命短的直接原因,并且托輪易產生徑跳,導致管模插口易振動,造成管子插口經常橢圓。據統計,托輪使用壽命達不到10 天。

1.1.2 托輪的改造方法

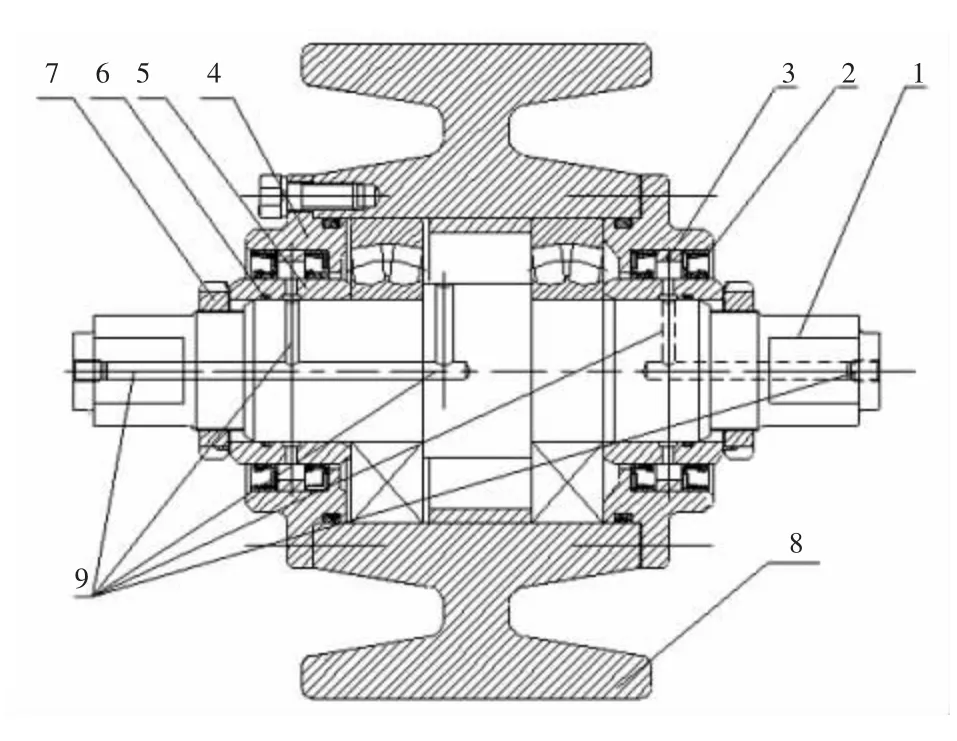

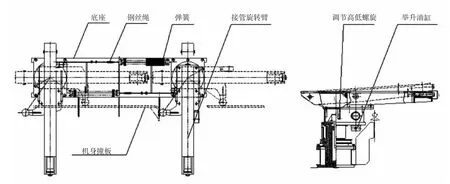

為了解決上述問題,通過對原托輪結構的分析、論證,制定改進方法如下:原托輪密封改為JB2600-80 骨架密封,采用骨架密封+隔離油環+骨架密封相結方式,隔離油環與軸加油孔相連,并將加油孔通過油管接到機身外側;增設托輪自動加油脂泵組,采用PLC 控制加油間隔時間及重量;托輪軸承固定套外表面采用鍍硬鉻,加工糙度為Ra0.8,固定套的外徑與骨架密封配合,達到動密封效果,內徑安裝O 型圈與托輪軸配合,達到靜密封效果。改造后經過測試,托輪壽命較原托輪延長了6 倍,離心機生產的管基本消除了插口橢圓等缺陷。圖1 所示為托輪改造后結構。

圖1 托輪改造后示意圖

1.2 拔管機的改造

1.2.1 拔管機改造前存在問題

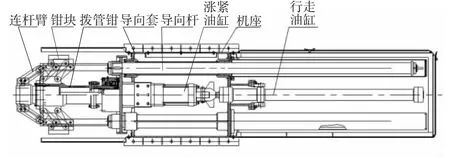

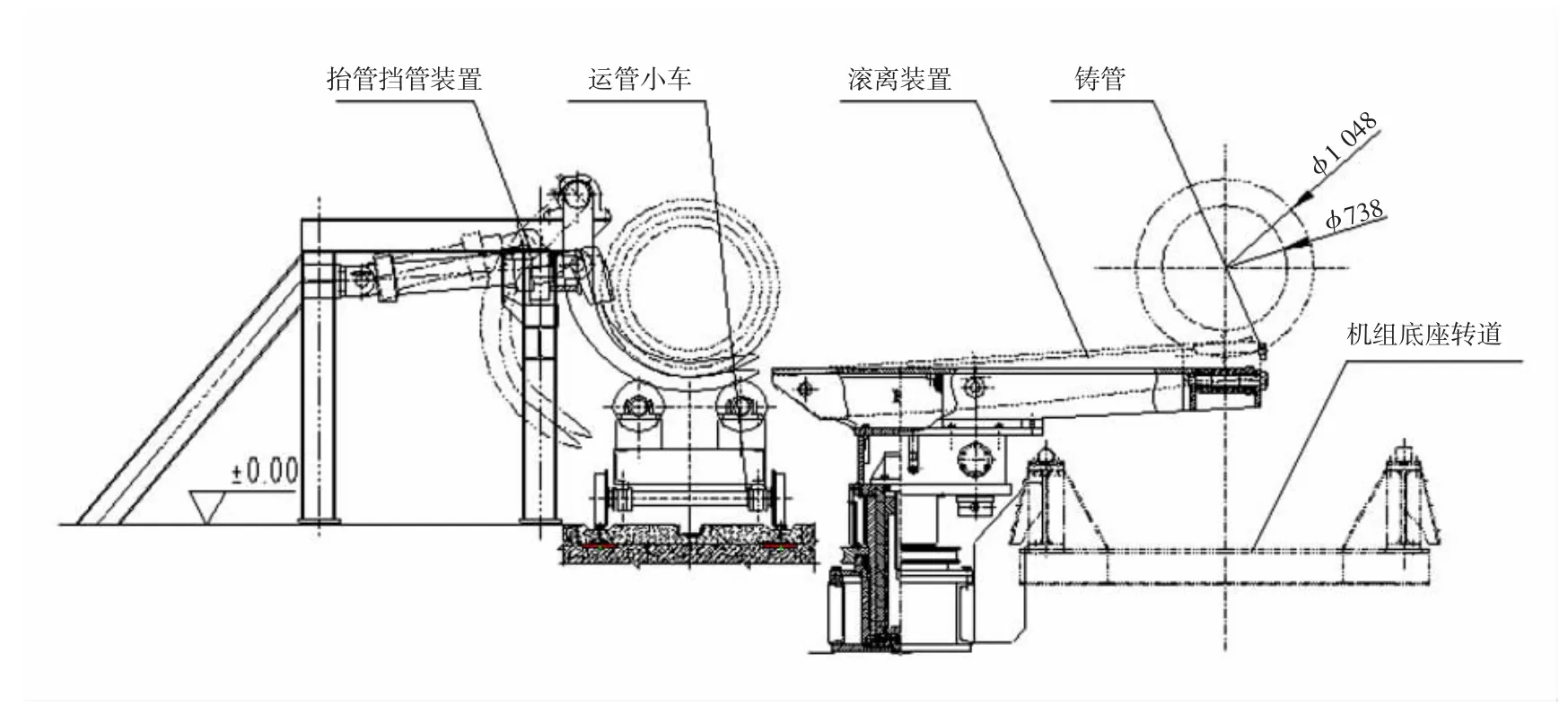

改造前拔管機結構如圖2 所示。拔管機結構是影響拔管效率的影的主要因素,拔管時拔管鉗塊只能沿著固定在導向套筒上連桿臂作徑向移動,鉗塊固定在三個連桿臂上,三個連桿臂和鉗塊一起作徑向移動,張開后成圓柱狀。離心澆鑄后鑄管內徑理論應是光滑圓柱面,但是,鑄管內徑凹凸不平,張開后鉗塊與鑄管內表面接觸面積不好,導致拔管鉗經常與鑄管承口內壁滑脫,造成二次拔管及多次拔管。

圖2 改造前拔管機示意圖

拔管機工作特性是影響設備的一個因素,拔管機動作周期短、動作頻率高、速度快,拔管時產生的沖擊大,對拔管機承受軸向力零件損害較大,造成拔管機故障多。

使用維護是影響設備的另一個因素,拔管鉗受拔管導向裝置的限制,因導向裝置動作頻繁,導向桿與導向套磨損配合間隙增大,維修不及時易導致拔管鉗與離心鑄管中心線不同心,嚴重時造成導向裝置的導向桿在前移或后退過程中變形彎曲,停產維修。

綜上所述,改造前拔管機嚴重制約著鑄管產量及質量的提高,并且設備維護工作量大,維修成本高。據統計,拔管率為86%.

1.2.2 拔管機改造

針對上述存在問題,經過現場觀察分析,圍繞拔管機結構、工作特性、維護方面對離心機生產的影響開展研究并進行改造。

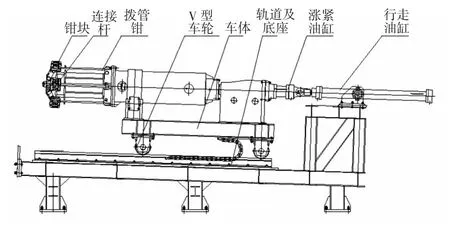

(1)改進拔管鉗結構,鉗臂設計6 根,鉗塊改為活動式,鉗塊數量增為12 塊,鉗塊根據管子內徑不平部位能自動調整斜度,使鉗塊上合金頭與管子內壁充分接觸,并且將合金頭材質YG6 由改為YG8,增加耐磨性,強度和沖擊韌性。

(2)拔管機固定式改為小車移動式,導向裝置的導向桿和導向套取消,利用小車行走V 型輪和V 軌配合導向定位,將滑動摩擦改為滾動摩擦,減少磨損快造成的不同心。

(3)拔管鉗旋轉改為托輪支撐旋轉,漲緊油缸設計為外漏式,并對拔管機承受軸向力零件部件進行改進、完善,增強剛度和抗沖擊能力。

改造后拔管機結構如圖3 所示。改造后,拔管機結構簡單,拔管張緊力明顯增大,維護檢修方便,故障基本取消,拔管率由86%提高到99%.

圖3 改造后拔管機示意圖

1.3 接管裝置的改造

1.3.1 改造前存在問題

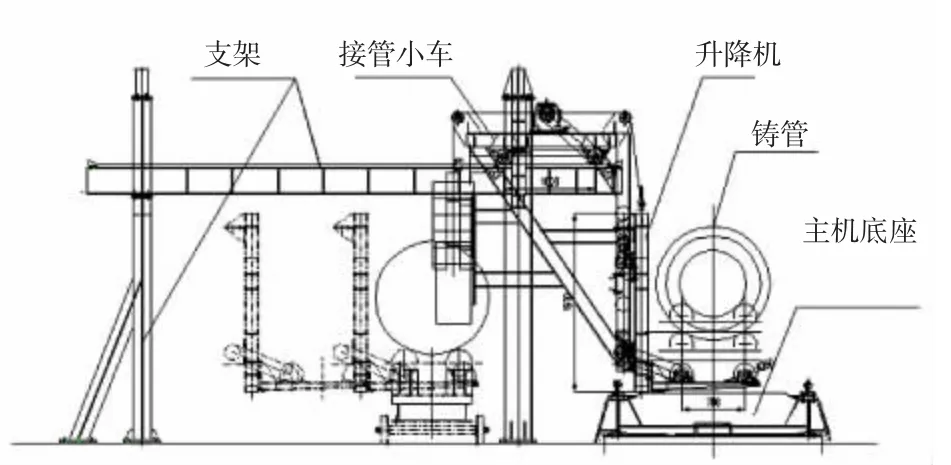

圖4 所示為原接管裝置示意圖,占地面積大、結構復雜,主要由支架、接管小車、升降機組成,其中接管小車和升降機聯成一體。接管小車負責行走,采用電機減速機驅動;升降機負責管子升降,采用液壓缸驅動;該裝置接、放DN1 000 mm×6 m 管時間為85 s,是先進企業同類離心機接、管放時間的8.5 倍,嚴重制約著永通公司DN700-1 000 離心機產量的提高。

圖4 原接管裝置示意圖

1.3.2 接管裝置改造

結合公司現有DN400-800 mm 水冷離心鑄管機滾離裝置、擋管裝置的結構,通過分析對比,對DN700-1 000 mm 接管裝置進行了改造。主要內容包括:拆除原接管裝置,運管小車設備移位建設,新增滾離裝置、抬管擋管裝置,并在離心機的機身側面安裝滾離裝置機身撞板;其中滾離裝置(見圖5)的兩個接管旋轉臂在機身撞板外力作用下能靈活轉動90°,離開了機身撞板外力能靠彈簧自動回位。調節接管旋轉臂的高低,可接離心機內拔出的不同規格的鑄管。接管旋轉臂的一端鉸接,接管的那一端裝有舉升油缸,舉升油缸升起時,使得接住的鑄管沿著接管旋轉臂滾到抬管擋管裝置上,經抬管擋管裝置油缸動作在落到運管小車上。

圖5 滾離裝置結構示意圖

接管裝置改造后如圖6 所示。經過DN1000 鑄管測試,完全滿足使用要求,接管裝置生產節拍由85 s 降到10 s 以內,離心機生產效率大大提高。

圖6 接管裝置改造后示意圖

1.4 機身行走液壓系統的改造

1.4.1 改造前存在問題

離心機機身行走液壓系統油泵型號為A11VLO260DR/11R-NPD12N00,排量為260 mL/r,油缸型號為φ200/φ140-6 300 mm,電機轉速為1 480 r/min;離心機機身走靠φ200/φ140-6 300 mm油缸驅動,上行走速為180 mm/s,油缸63 000 mm行程走完需35 s,走行速度慢,制約著離心機產量的提高;生產過程中,離心機機身設定走速快時,機身出現走速不穩現象,對鑄管管重控制影響較大。

1.4.2 改造方法

通過對離心機機身行走液壓缸提速相關參數(見表1)進行了分析及計算,決定在離心機機身行走液壓系統上增加1 臺同型號的油泵及相關控制閥,設計兩臺泵同時工作流量達到796 L/min,滿足了離心機機身行走提速工藝要求。經過測試,生產DN1000 管機身行走速度均勻平穩,上行運行時間較改造前縮短了15.91 s,表明鑄管壁厚均勻性提高,管重偏差明顯減小。

表1 機身行走液壓缸提速相關參數

2 鑄管機系統技術改造效果

制定技術改造方案,完成對DN700-1 000 mm水冷離心鑄管機進行改造后,經過1 年多的使用表明,離心機的生產率提高、管重控制精度提高、鑄管質量明顯改善、托輪壽命延長、設備故障減少,取得較大的改造效果和效益。

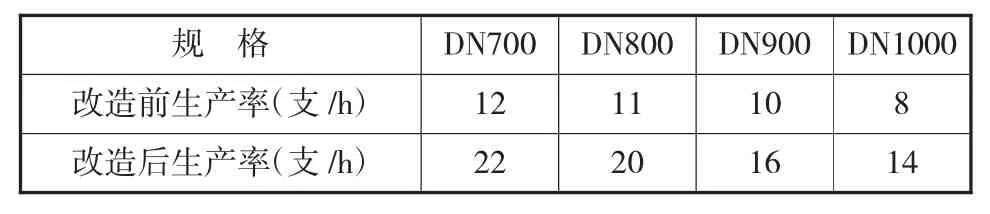

(1)改造前后離心機生產率指標對比見表2.接管裝置改造后,完全能滿足使用要求,接管裝置生產節拍由85 s 降為10 s 以內,同時離心機的生產效率提高了1/3.

表2 改造前后離心機生產率指標對比

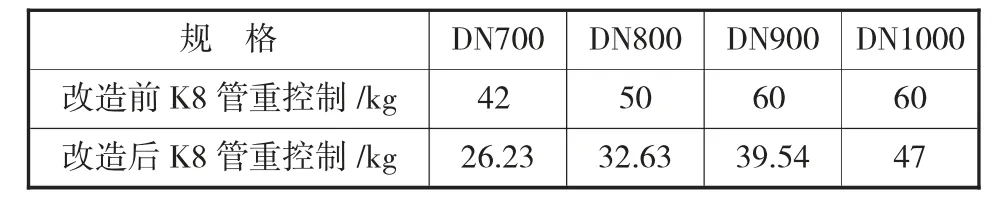

(2)改造前后離心機鑄管管重控制指標對比見表3.機身行走液壓系統改造后,機身行走速度均勻平穩,鑄管壁厚均勻性顯著,管重偏差明顯減小。

表3 改造前后離心機拉管管重偏差指標對比

(3)托輪改造后,托輪平均使用壽命達到60 天較原托輪壽命延長了50 天,基本消除管模插口振動造成鑄管插口橢圓等缺陷。

(4)拔管機改造后,設備結構簡單,維護檢修方便,設備故障大量減少,拔管效率明顯提高。

3 結論

通過DN700-1 000 mm 水冷離心鑄管機改造實踐表明,鑄管機的技術改進及使用效果良好,改造后離心機生產率提高了1/3,管重控制精度提高,托輪壽命延長,設備故障減少,鑄管質量明顯改善,取得了較好的技術改造效果和效益。