長距離大坡度巷道軌道運輸存在問題及對策研究

姚志功

(中國煤炭科工集團 太原研究院有限公司, 山西 太原 030006)

0 引言

煤礦輔助運輸泛指煤礦生產中除煤炭運輸之外的各種運輸的總和,主要包括材料、設備、人員和矸石等的運輸,它是整個煤礦運輸系統不可或缺的重要組成部分。目前,煤礦輔助運輸方式主要包括軌道運輸、無軌運輸、架空運輸等。輔助運輸方式的選擇與煤礦具體的地質條件以及井巷開拓方式密切相關。近年來,隨著煤礦開采力度加大,井下工作面距離井口的距離越來越遠,巷道不斷延伸,煤礦輔助運輸線路越來越復雜,煤礦輔助運輸方式也隨之發生變化。在新井設計和老井改擴建時,要充分考慮各類輔助運輸設備的性能特點和適用條件,使其與采掘機械化相協調并適用于礦井的開拓布置系統,促進高效、安全、綠色型現代化礦井的發展。

1 軌道運輸方式現狀

軌道運輸是我國大多數煤礦井下采用的主要輔助運輸方式,一般在大巷及盤區平巷采用防爆特殊型蓄電池機車或防爆柴油機車牽引軌道礦車或平板車實現運輸,在盤區斜巷則通過配套提升絞車或調度絞車來完成運輸任務。隨著開采力度的加大,一個礦井同一水平近距離煤層逐步開采,大傾角工作面不斷建立,井下長距離大坡度斜巷數量也隨之增加。

對于軌道運輸煤礦長距離大坡度斜巷,往往需要設置多部調度絞車,接力牽引串車,才能完成運輸任務[1],若調度絞車數量不足時,單臺絞車滾筒上纏繞的鋼絲繩層數務必增加,超過5層后,則極易產生爬繩、咬繩現象,同時,絞車鋼絲繩長度增加后,繩子與地面、軌道甚至巷道幫發生摩擦的次數也增加,加之使用不合理,如超載、沖擊載荷、拉掉道、卡繩等原因[2],較易發生斷繩、跑車等事故,給斜巷提升工作帶來不安全因素。

針對長距離、大坡度、多變坡、大噸位工況條件下的軌道運輸,部分煤礦采用柴油機車+無極繩連續牽引車運輸系統[3],和傳統調度絞車運輸模式相比,大大減少了操作工序和運輸環節,從而減少絞車司機、信號工、把鉤工、機電維修工等人員投入,有效避免了安全隱患。但無極繩連續牽引車只能在某一巷道實現往返運輸,不能同時服務多個巷道,機動靈活性較差,對于目前煤礦井下錯綜復雜的輔助運輸線路,這種輔助運輸方式的運輸效率不高。基于這種現狀,亟需研究一種新型復合式輔助運輸方式。

2 有軌無軌復合式輔助運輸

無軌輔助運輸是基于防爆無軌膠輪車的一種新型輔助運輸方式,這種運輸方式具備點對點的工作特點,可實現裝載后無中間轉載環節,將物料從井口運至工作面或從工作面運至井口,簡化了煤礦輔助運輸系統,由于其機動靈活、操作簡單、安全性好,可廣泛應用于目前沿煤層開采的長距離大坡度多分支巷道輔助運輸系統[4]。

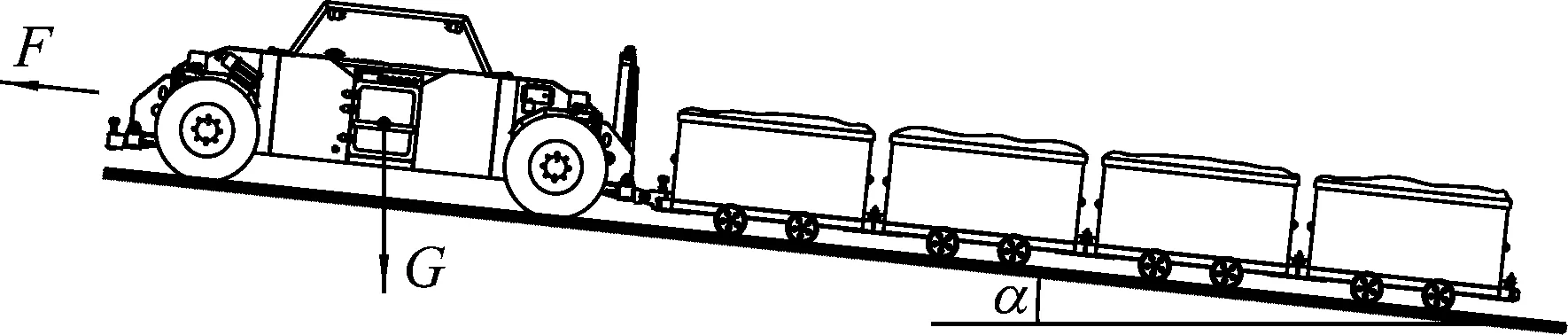

有軌礦車與無軌膠輪車相結合,如圖1所示,通過1臺無軌膠輪車牽引若干臺軌道礦車,完全可以替代目前軌道運輸防爆柴油機車+軌道礦車+斜巷調度絞車的運輸方式,克服了防爆柴油機車動力不足、爬坡困難等缺陷,解決了大長坡條件下調度絞車易斷繩、跑車等系列問題,有效避免了煤礦輔助運輸的安全隱患,提高了運輸效率。

圖1 有軌無軌復合式輔助運輸方式

3 有軌無軌并存關鍵因素

3.1 無軌膠輪車驅動制動特性

無軌膠輪車牽引軌道礦車,屬于無軌與有軌并存運行輔助運輸范疇,無軌膠輪車牽引若干礦車爬坡運行時,膠輪車需提供足夠的驅動力。區別于膠輪式拖車,軌道礦車對地附著能力較小(鋼對鋼),整個列車的坡道驅動、坡道制動所需的附著力均需通過膠輪車提供,這就對膠輪車的整車重量及車輛重心的合理性提出了要求。膠輪車整車重量的計算公式為:

F≤G×cosα×φ

(1)

式中:F為車輛最大驅動力;G為車輛自身重力;α為車輛最大爬坡能力;φ為車輛對地附著系數,取0.6。

按車輛最大爬坡能力為12°、車輛最大驅動力為50 kN計算,則車輛自重G≥8.5 t。具體設計時,車輛前后結構需對稱設計,車輛各系統需合理布置,并在車體前后驅動橋位置設計足夠配重,滿足整車自重要求的前提下,盡量提高車身重量的對稱分布特性,以滿足井下盲巷、窄巷條件下車輛的雙向牽引特性。

無軌膠輪車牽引軌道串車坡道制動時,膠輪車需具有足夠的制動力[5]。由于對地附著能力較小,軌道礦車在坡道駐車制動時只能產生微小的下滑摩擦阻力,其駐車制動力需全部由無軌膠輪車提供,為此,膠輪車應配備制動力矩足夠大的制動裝置,以及設計足夠大的車輛自重,保證膠輪車牽引軌道礦車爬坡時能夠發揮所需的坡道制動力。

3.2 軌道礦車脫軌特性

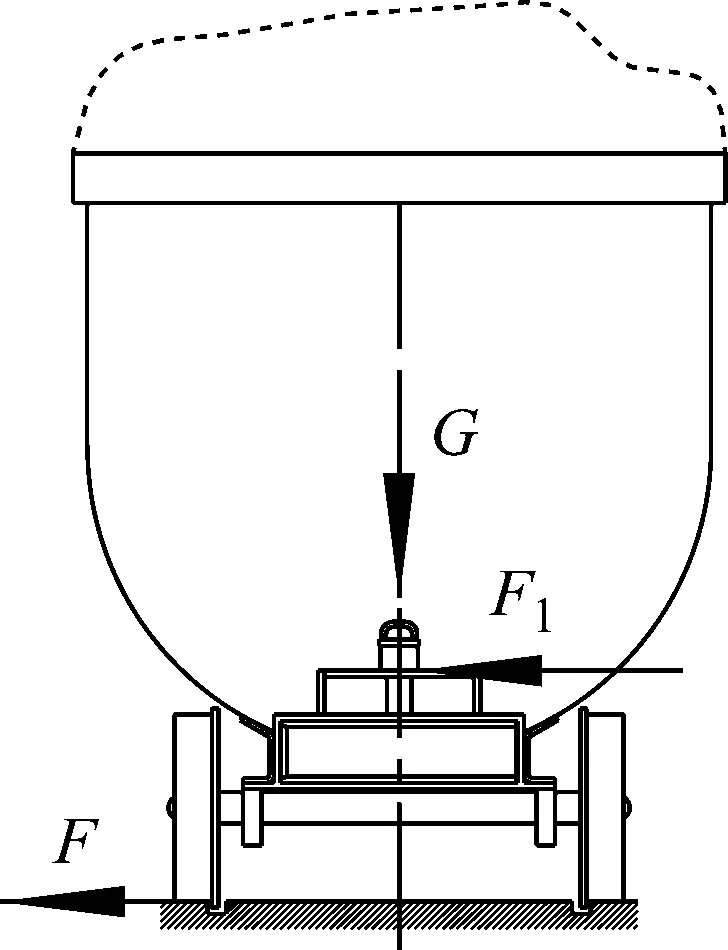

不同于軌道牽引機車,無軌膠輪車牽引礦車在井下沿軌道行駛時,行駛軌跡時刻發生變化,軌道礦車時刻承受側向力,尤其是牽引串車轉彎時,軌道礦車將承受較大側向力,當無軌膠輪車行駛軌跡偏離程度較大時導致礦車發生脫軌。如圖2所示,單節滿載礦車總重約3 t,牽引串車轉彎時,無軌膠輪車尾部將發生側向位移,此時礦車連接銷軸處受到側向力F1,當側向力F1足夠大,大于礦車脫軌力F時,軌道礦車將脫離軌道。

圖2 軌道礦車脫軌受力分析

F=0.5×G×f

(2)

其中:f為鋼對鋼滑動摩擦因數,取0.2。

由上式得出滿載礦車最小脫軌力F=3 kN。如果車輛運行過程中,側向力F1>3 kN,則礦車將容易脫離軌道凹槽,發生脫軌事故。對于能夠提供50 kN驅動力的牽引車來說,轉彎過程中很容易對礦車連接銷軸產生大于3 kN的側向力。因此無軌與有軌設備并存運行時,礦車極易發生脫軌事故。

4 有軌無軌并存運行防脫軌方法

為解決礦車脫軌問題,無軌膠輪車與礦車之間需增加專用礦車牽引機構,如圖3所示。牽引機構由牽引機構凹槽和偏移補償小車組成。牽引機構通過鏈環連接礦車后,無軌膠輪車與軌道礦車之間具備橫向交錯擺動自由,當牽引串車轉彎,無軌膠輪車尾部擺幅嚴重時,偏移補償小車將在牽引機構凹槽內滑動,對無軌膠輪車行駛軌跡偏離量進行有效補償,從而避免礦車承受較大的側向力,保證了軌道礦車的正常運行。

圖3 專用礦車牽引機構

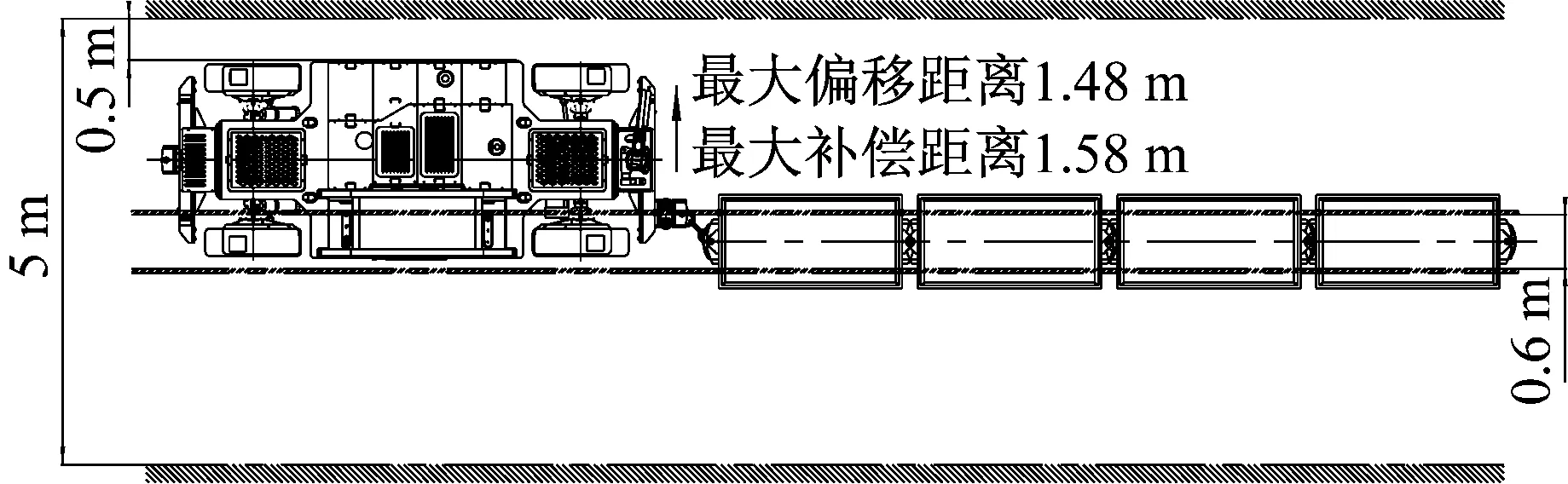

礦車牽引機構應具備足夠的橫向補償距離,參照某礦有軌無軌并存運行案例,如圖4所示,其井下巷道寬度為5 m,除去巷道左右兩側水管、氣管、風筒、電纜及水槽的設施,車輛運行寬度為4 m,除主大巷外,其余巷道軌道鋪設位置基本位于巷道中心,串車直線行駛時,無軌膠輪車的最大偏移距離為1.48 m,而牽引機構的設計偏移補償距離為1.58 m,牽引機構可以對牽引串車的直線行駛偏移進行補償,車輛在直線行駛時不會脫軌。

圖4 牽引串車直線行駛偏移補償示意圖

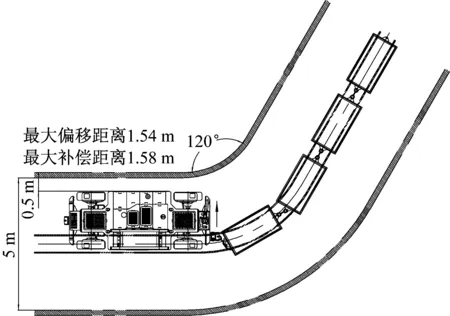

如圖5所示,牽引串車在彎道行駛時,無軌膠輪車的最大偏移距離為1.54 m,而車牽引機構的設計偏移補償距離為1.58 m,牽引機構可以對牽引串車的彎道行駛偏移進行補償,車輛在彎道行駛時不會脫軌。

圖5 牽引串車彎道行駛偏移補償示意圖

5 結論

本文通過分析目前長距離大坡度條件下煤礦巷道軌道運輸的現狀,總結了單一軌道運輸方式存在的問題,基于無軌輔助運輸方式的優點,提出了一種有軌無軌復合式輔助運輸方式,闡述了有軌無軌并存運行時的關鍵因素,詳細分析了無軌膠輪車的驅動制動特性及軌道礦車的脫軌特性,提出了有軌無軌并存運行防脫軌方法,并結合實際案例,驗證了其可靠性。