燃煤電廠濕法煙氣脫硫pH值的影響與脫硫效果淺析

談智玲 王瑞民 詹靜 崔曉波

摘要:燃煤電廠廣泛采用石灰石-石膏濕法煙氣脫硫系統,而漿液pH值是影響該系統正常運行的關鍵參數之一。在600 MW燃煤機組脫硫系統上進行不同負荷下的脫硫實驗,從而分析漿液pH值對脫硫效率、石膏品質的影響以及漿液pH值與循環泵投運數量的關系,并推薦了不同負荷下漿液pH值的優化控制區間。

關鍵詞:濕法煙氣脫硫;漿液pH值;脫硫效率;運行優化

0 引言

為了解決我國嚴峻的大氣污染問題,2014年三部委聯合頒布了《煤電節能減排升級與改造行動計劃(2014—2020年)》,對燃煤電廠大氣污染物排放提出了嚴格的要求。各地認真貫徹國家政策,并根據自身實際情況陸續制定了燃煤電廠超低排放地方標準,力爭進一步降低燃煤電廠污染物排放濃度。如江蘇2020年發布了《燃煤電廠大氣污染物排放標準(征求意見稿)》,其分為兩個階段:Ⅰ階段顆粒物、二氧化硫、氮氧化物的排放濃度限值分別為10 mg/m3、35 mg/m3和50 mg/m3,Ⅱ階段的標準更為嚴格,其排放濃度限值分別為5 mg/m3、25 mg/m3和30 mg/m3。新建燃煤發電鍋爐即刻執行Ⅱ階段規定的排放濃度限值,現有燃煤鍋爐執行Ⅰ階段規定的排放標準,但自2023年7月1日起,單臺出力300 MW及以上發電機組配套的現有燃煤發電鍋爐須執行Ⅱ階段規定的排放濃度限值[1]。

漿液pH值是影響脫硫系統正常運行的關鍵參數之一,研究漿液pH值對脫硫系統的影響對機組的節能降耗和優化運行具有重要意義[2]。某電廠2×600 MW發電機組脫硫系統采用石灰石-石膏濕法脫硫工藝,一爐一塔,吸收塔為單回路噴淋空塔,共設4層噴淋層,從上到下分別對應漿液循環泵A、B、C、D。氧化空氣系統使用管網式進行強制氧化。本文選取其中一臺機組進行脫硫工況調整實驗。

1 吸收塔內SO2脫除過程

煙氣中SO2在吸收塔的脫除過程是一個復雜的氣—液—固三相傳質與化學反應過程[3],大致可分為SO2被液相捕捉、與吸收劑中和反應、亞硫酸氧化反應和石膏結晶析出4個階段。漿液pH值是影響整個SO2脫除過程的重要因素,它主要受到機組負荷、原煙氣SO2濃度、吸收塔內漿液密度以及脫硫石灰石品質的影響。漿液pH值較高有利于SO2的吸收,而低pH值則有助于Ca2+的析出和CO2的釋放。研究表明,pH值達到6.1時,漿液達到最佳的二氧化硫吸收效果,CaSO3·1/2H2O的氧化和石灰石的溶解受到嚴重抑制[4]。

2 漿液pH值對脫硫系統運行的影響

2.1 ? ?漿液pH值對脫硫效率的影響

漿液pH測量值是指新鮮石灰石漿液與吸收過煙氣中SO2的漿液兩者混合物的pH值,其數值大小與pH值測量裝置的安裝位置有關。本文在保持吸收塔漿液密度近似不變的情況下,對不同機組負荷時pH值與脫硫效率、石膏品質的關系進行實驗分析。

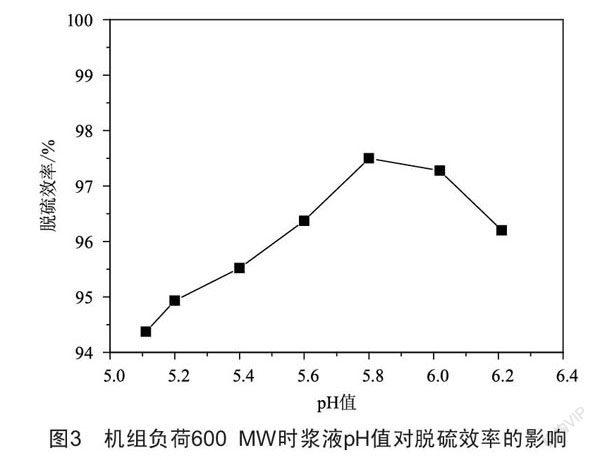

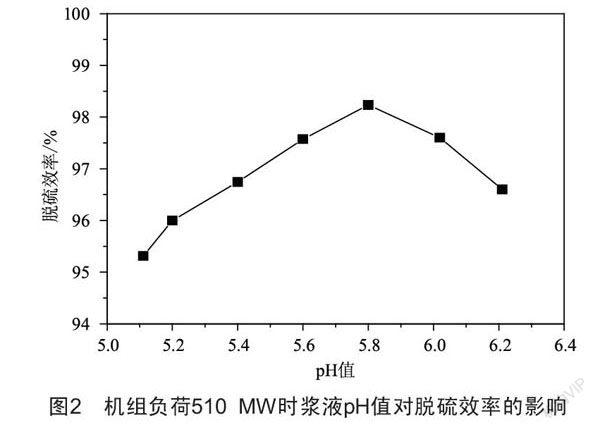

燃煤含硫量為0.8%,實驗過程中維持機組負荷分別為380 MW、510 MW和滿負荷600 MW,并在不同pH值條件下連續運行6 h,計算出這段時間的脫硫效率平均值,其結果如圖1、圖2、圖3所示。從圖1可以看出,隨著漿液pH值的提高,脫硫效率先逐漸增加,但當pH值高于5.6后,脫硫效率反而出現下降趨勢,即在某一機組負荷下存在pH值最優值使得脫硫效率最高。圖2、圖3的510 MW和600 MW負荷下也有類似規律。對比不同負荷下的結果,要達到最優的脫硫效率,380 MW時漿液pH值需控制在5.6~5.7,510 MW時pH值控制在5.8左右,600 MW負荷時pH值控制在5.8~5.9。由此可見,隨著機組負荷的增加,漿液pH值控制最優值略有增加。

分析整理不同機組負荷下的實驗結果,為便于比較,設定要求達到的脫硫效率為97%,不同負荷下漿液pH值控制的結果如圖4所示。可以看出,隨著機組負荷的增加,為達到要求的脫硫效率,需控制漿液pH值相應增大。

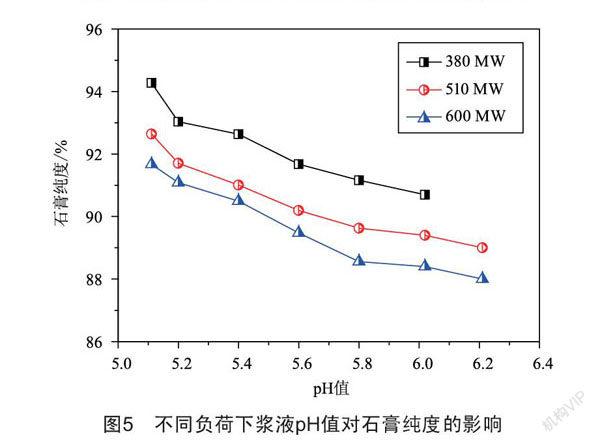

2.2 ? ?漿液pH值對石膏純度的影響

漿液pH值對石膏純度的影響如圖5所示,結果表明,漿液pH值相同時,低負荷下獲得的石膏純度優于高負荷下的石膏純度;石膏的純度隨著漿液pH值的增加而減小,為了滿足石膏純度的要求,需控制漿液pH值的上限值。特別是在高負荷的情況下,如果要獲得較高品質的石膏,漿液pH值必須控制在某數值以下,但這樣會犧牲一定的脫硫效率,需要綜合考量。如本機組在600 MW運行時,若要獲得較高純度的石膏,則漿液pH值需控制在5.8以下。

2.3 ? ?漿液pH值對CaSO3氧化的影響

漿液pH值對脫硫漿液中CaSO3·1/2H2O的氧化有很大影響。隨著pH值的上升,CaSO3·1/2H2O的溶解度迅速下降,漿液中CaSO3含量會大幅減少,這會明顯降低整體氧化反應速率。而過低的pH值雖有利于CaSO3的溶解,但會在石灰石顆粒的表面形成一層pH值較高的膜,使石灰石的表面發生鈍化,妨礙其溶解。并且pH值過低會引起SO2的逸出,使脫硫效果變差。因此,過高或過低的pH值都不利于氧化反應的進行。王旭[5]研究發現,pH值在4~6有利于HSO3-的生成,氧化反應能順利進行。

2.4 ? ?漿液pH值與循環泵投運情況的關系

維持機組負荷分別為380 MW、510 MW、600 MW,分析整理不同機組負荷下漿液循環泵投運情況與脫硫數據,并將部分典型實驗結果列于表1。如前文所述,隨著漿液pH值的增加,脫硫效率呈先增加后減小的趨勢,因此,分析的工況數據僅選取脫硫效率隨pH值單調增加的區間,以便更好地厘清漿液pH值與循環泵投運情況的關系。

不同機組負荷時煙氣量不同,若循環泵數量不變則漿液噴淋量不變,實則反映了液氣比的不同。液氣比較低時,單位噴淋漿液需要溶解較多的SO2,噴淋漿液在落入漿液池的過程中pH值降低較多,則可通過漿液池中過剩的CaCO3溶解維持較高的pH值,確保脫硫效率達到較大值。分析表1中數據可以發現,高負荷時液氣比較小,漿液pH值對脫硫效率的影響更為明顯。相同機組負荷下,A、B、C 3臺循環泵運行時的液氣比小于A、B、C、D 4臺循環泵運行時的液氣比,因此3臺循環泵運行時漿液pH值對脫硫效率的影響更為明顯。

吸收塔漿液pH值對脫硫效率的影響與脫硫系統運行負荷和循環泵投運數量息息相關。在循環泵未全部投運的情況下,尤其是高負荷時,可以通過提高吸收塔漿液pH值使脫硫效率顯著提高。但吸收塔漿液pH值的提高意味著漿液中石灰石含量的提高,當pH值高于約5.8后,石灰石的溶解度會顯著降低,石灰石利用率和石膏品質也會相應降低,所以在實際運行中,吸收塔漿液pH值通常控制在6.0以下。

3 結語

濕法脫硫吸收塔運行實驗數據表明,漿液pH值是影響脫硫效率的重要參數,不同機組負荷時pH值優化運行的區間略有差別。部分運行工況下適當提高漿液pH值可減少循環泵的投運數量,且仍滿足脫硫效率和SO2排放濃度要求。本文的分析討論能為濕法脫硫系統的優化運行提供一些借鑒。

[參考文獻]

[1] 燃煤電廠大氣污染物排放標準(征求意見稿)[Z],2020.

[2] 杜謙,馬春元,董勇,等.循環漿液pH值對濕法煙氣脫硫過程的影響[J].熱能動力工程,2006,21(5):491-495.

[3] 陳爾魯.濕法煙氣脫硫過程建模與優化[D].杭州:浙江大學,2016.

[4] 藍琨.漿液pH值對石灰石石膏法脫硫效率及傳質特性影響的研究[J].機電信息,2013(3):132-133.

[5] 王旭.濕法煙氣脫硫漿液氧化系統關鍵問題分析[J].低碳世界,2015(25):1-2.

收稿日期:2021-07-23

作者簡介:談智玲(1973—),男,湖北孝感人,工程師,研究方向:火力發電廠熱能動力工程。