鈉鹽焙燒稀土精礦的加壓浸出動力學

祖 鵬,李 解,2,林嘉威,張文浩,弋詩文,武靖軒

(1.內蒙古科技大學 白云鄂博礦多金屬資源綜合利用國家重點實驗室,內蒙古 包頭 014010;2.內蒙古自治區新金屬材料重點實驗室,內蒙古 包頭 014010;3.內蒙古科技大學 礦業研究院,內蒙古 包頭 014010)

從混合稀土精礦中回收稀土,較為成熟的方法有濃硫酸焙燒浸出法[1-2]、燒堿浸出法[3]、碳酸鈉焙燒酸浸法、高溫氯化法[4]、微波輔助加熱分解法[5-6]等。濃硫酸高溫焙燒過程中會產生硫、氟等強酸性氣體和放射性廢渣,對環境有一定程度污染[7-8]。相對于酸法,鈉鹽焙燒(碳酸鈉焙燒)對環境污染小,且操作簡單[9]。鈉鹽焙燒后的稀土精礦水洗后在高壓反應釜內用酸浸出,稀土浸出率較高[10],同時酸用量較低[11]。

試驗針對鈉鹽焙燒后的稀土精礦,研究了高壓酸浸稀土并分析了浸出動力學,以期為稀土生產工藝改進提供參考。

1 試驗部分

1.1 試驗原料、試劑與設備

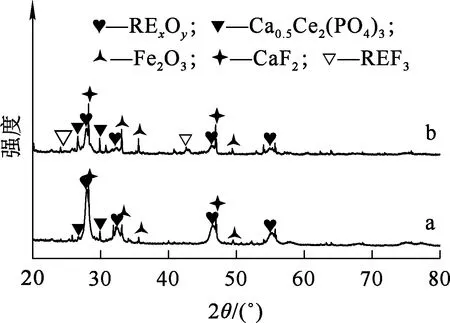

試驗原料:白云鄂博混合稀土精礦(REO品位45.72%,化學組成見表1)與無水碳酸鈉混合焙燒并水洗后的焙燒礦,其XRD圖譜如圖1所示。可以看出:稀土精礦在650 ℃下焙燒后,其中的氟碳鈰礦(REFCO3)和獨居石(REPO4)分解為氧化稀土(RExOy);焙燒礦中存在CaF2、Fe2O3及焙燒產物Na3PO4和NaF,水洗后,Na3PO4和NaF消失,即可溶性磷酸鹽和氟化物被去除。

a—焙燒前;b—焙燒后;c—焙燒并水洗后。

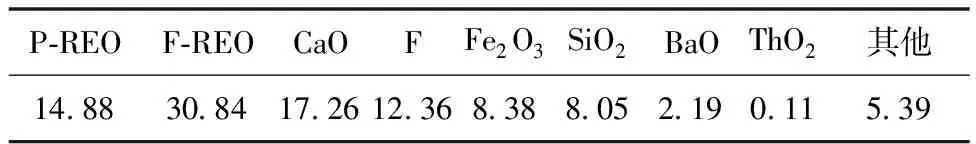

表1 稀土精礦的化學組成 %

試驗試劑:鹽酸、碳酸鈉,均為分析純。

主要設備:馬弗爐,SX13-20×50×18型,包頭云捷電爐廠;高壓反應釜,ax-f025型,200 mL,析牛科技有限公司;電熱鼓風干燥箱,101-2A型,天津泰斯特儀器公司;電子天平,TE2010-LBSA124S型,上海儀電公司;三頭瑪瑙研磨機,XPM-φ120×3型,江西恒業礦冶機械制造有限公司。

1.2 試驗方法

將一定質量稀土焙砂(RExOy)與一定量鹽酸混合,在不同溫度下進行高壓浸出,冷卻至室溫后,離心過濾3次,分析酸浸液和酸浸渣中稀土含量,計算稀土浸出率。

浸出液中的稀土濃度采用Avio200型電感耦合等離子光譜儀(ICP-OES,美國PE公司)測定;物相采用PA Nalytical X′pert Powder型X射線衍射儀(XRD,荷蘭PANalytical)分析。

2 試驗結果與討論

2.1 焙燒礦高壓酸浸

2.1.1 鹽酸濃度對稀土浸出率的影響

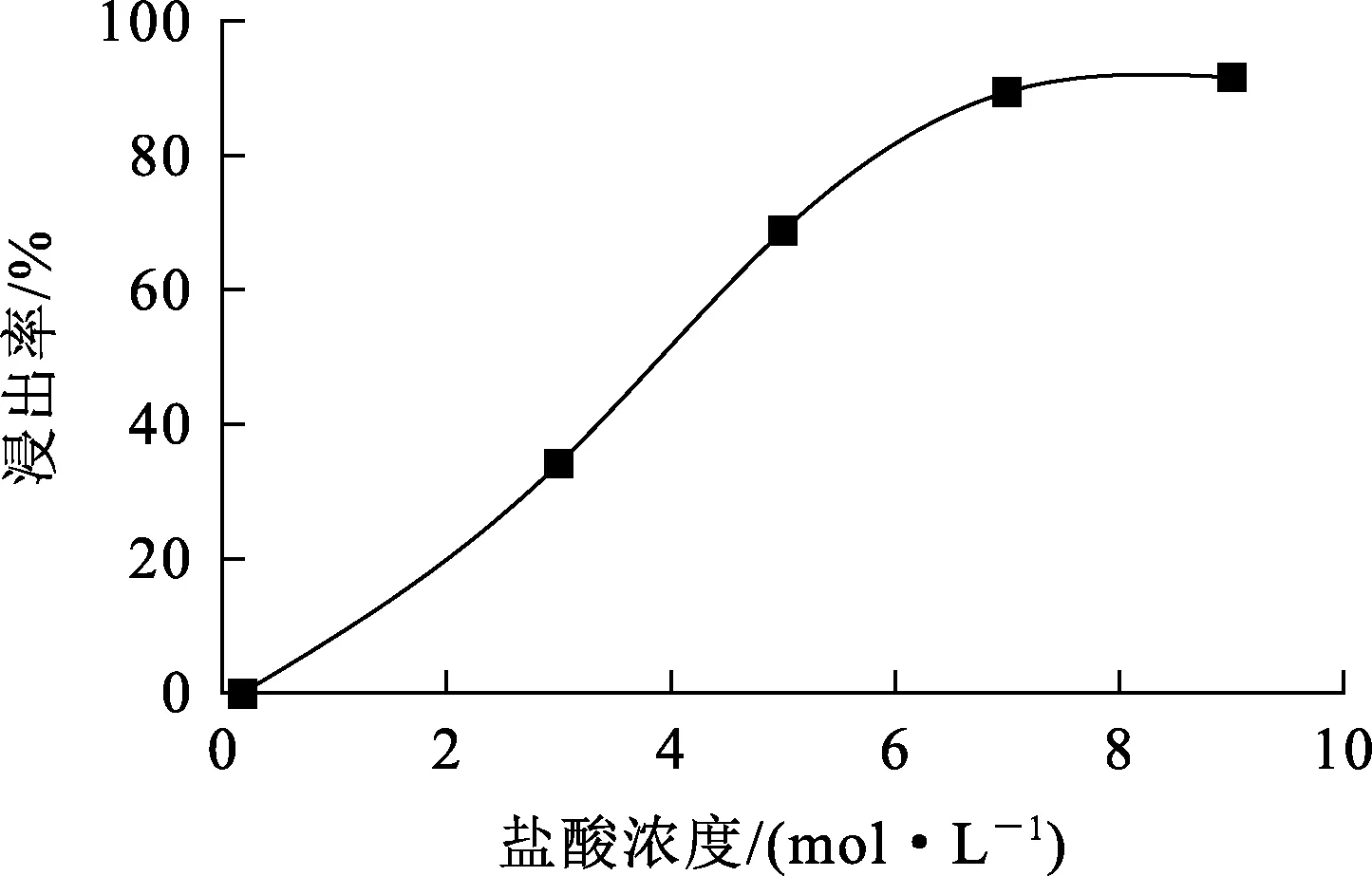

在浸出溫度75 ℃、浸出時間50 min、液固體積質量比10 mL/1 g條件下,鹽酸濃度對稀土浸出率的影響試驗結果如圖2所示。

圖2 鹽酸濃度對稀土浸出率的影響

由圖2看出:隨鹽酸濃度升高,稀土浸出率提高;鹽酸濃度高于7 mol/L 后,稀土浸出率變化不大。故確定鹽酸濃度以7 mol/L為宜。

2.1.2 浸出溫度對稀土浸出率的影響

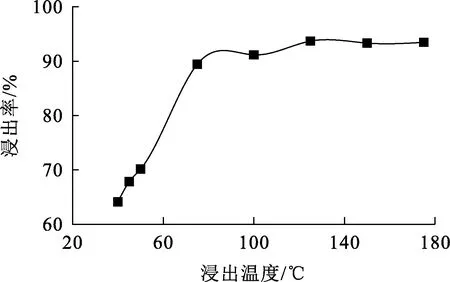

在鹽酸濃度7 mol/L、液固體積質量比10 mL/1 g、浸出時間50 min條件下,浸出溫度對稀土浸出率的影響試驗結果如圖3所示。

圖3 浸出溫度對稀土浸出率的影響

由圖3看出:隨溫度升高,稀土浸出率提高;溫度升至75 ℃時,稀土浸出率提高至89.4%;繼續升溫,鹽酸揮發嚴重,且稀土浸出率提高幅度不大。故確定浸出溫度以75 ℃為宜。

2.1.3 浸出時間對稀土浸出率的影響

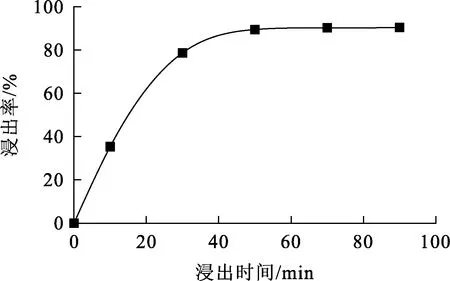

在鹽酸濃度7 mol/L、浸出溫度75 ℃、液固體積質量比10 mL/1 g條件下,浸出時間對稀土浸出率的影響試驗結果如圖4所示。

圖4 浸出時間對稀土浸出率的影響

由圖4看出:隨浸出進行,稀土浸出率逐漸提高;浸出50 min時,稀土浸出率達89.4%,之后趨于穩定。故確定浸出時間以50 min為宜。

2.1.4 液固體積質量比對稀土浸出率的影響

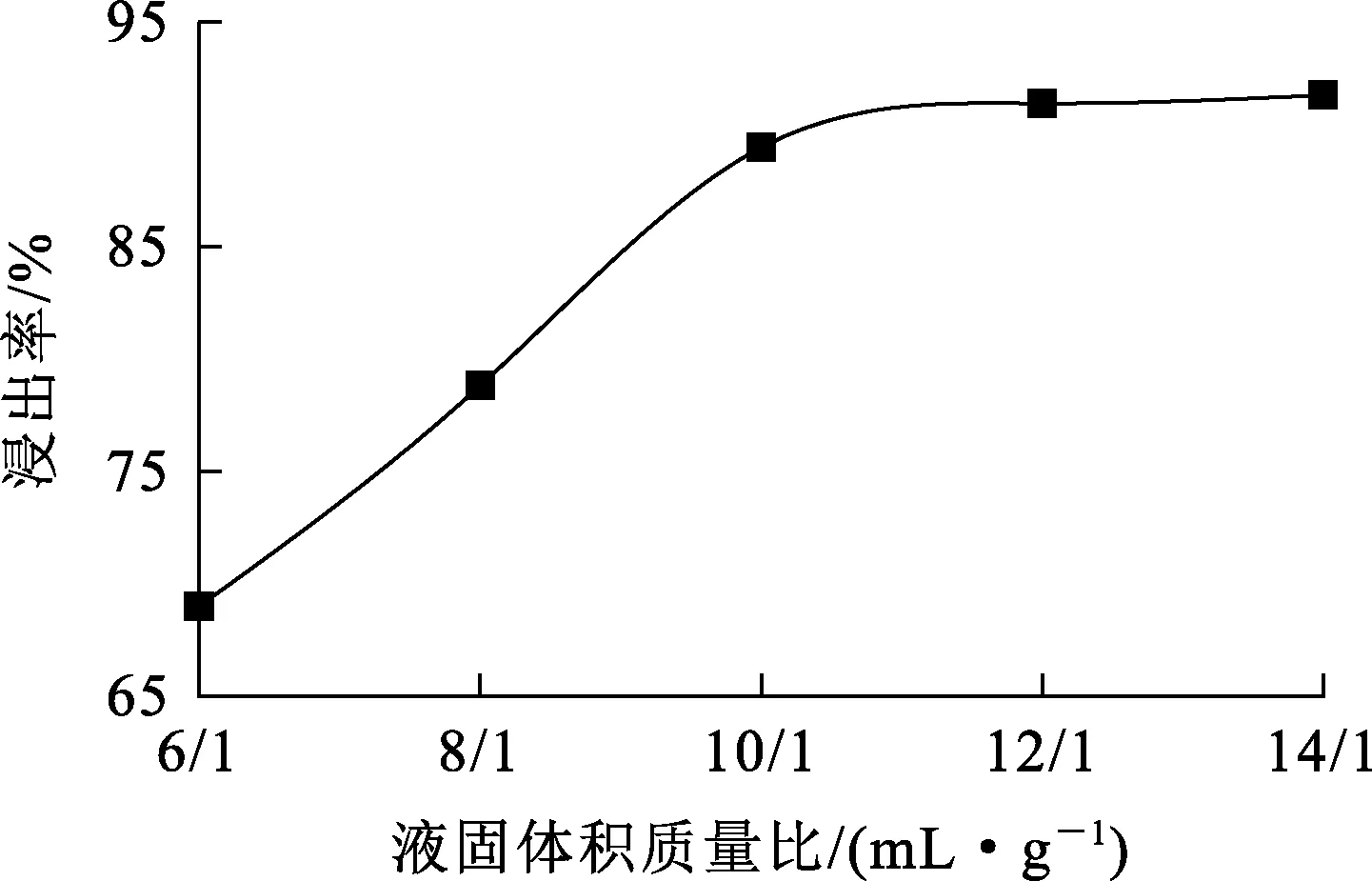

在鹽酸濃度7 mol/L、浸出時間50 min、浸出溫度75 ℃下,液固體積質量比對稀土浸出率的影響試驗結果如圖5所示。

圖5 液固體積質量比對稀土浸出率的影響

由圖5看出:液固體積質量比為10 mL/1 g時,稀土浸出率為89.4%;液固體積質量比再增大,稀土浸出率變化不大。故確定液固體積質量比以10 mL/1 g為宜。

2.1.5 浸出過程中物相變化

焙砂經水洗、酸浸后分別獲得水洗渣、酸浸渣,XRD分析結果如圖6所示。

a—水洗渣;b—酸浸渣。

由圖6看出:焙砂中含有稀土氧化物RExOy、NaF、Na3PO4等,水洗后的物相則主要為RExOy;高溫酸浸后,酸浸渣的主要成分為CaF2、Fe2O3和微量REF3、RExOy、Ca0.5Ce2(PO4)3,大部分稀土氧化物以離子形式進入到浸出液中。高壓酸浸過程主要反應如下:

(2y-3x)RE4++yH2O;

(1)

(2)

(3)

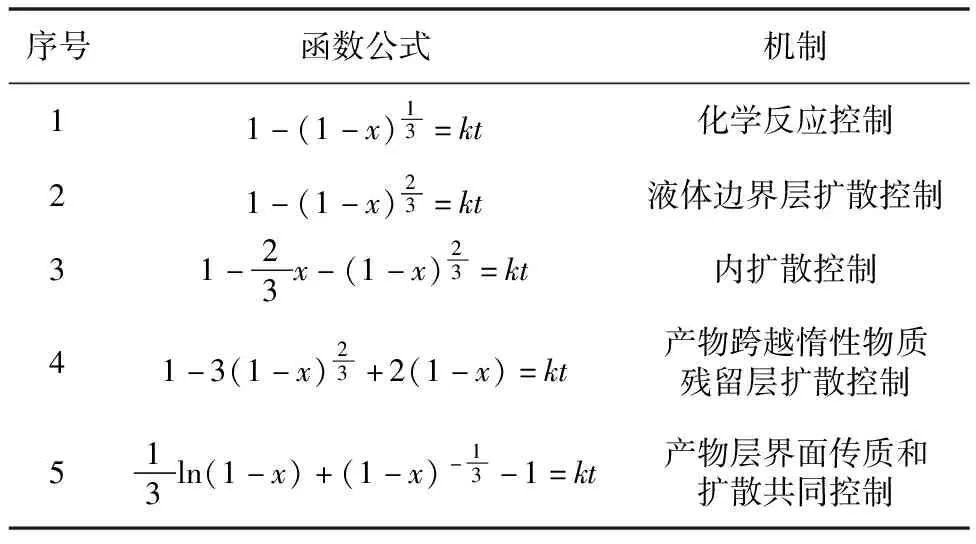

2.2 高壓酸浸反應動力學

研究固-液兩相反應的動力學模型有收縮核模型、均勻模型等。根據浸出試驗結果,浸出過程可分為0~50 min和50~70 min兩個時間段,其浸出過程不符合均勻模型特點,故采用收縮核模型研究浸出過程動力學。收縮核模型[12]的函數及機制見表2。

表2 收縮核模型的函數及機制

浸出過程活化能根據Arrhenius公式(4)計算,

(4)

兩端取對數,得

(5)

式中:k—化學反應速率常數,min-1;A—頻率因子;R—理想氣體等壓熱容,8.314 kJ/mol;Ea—表觀活化能,kJ/mol;T—熱力學溫度,K。

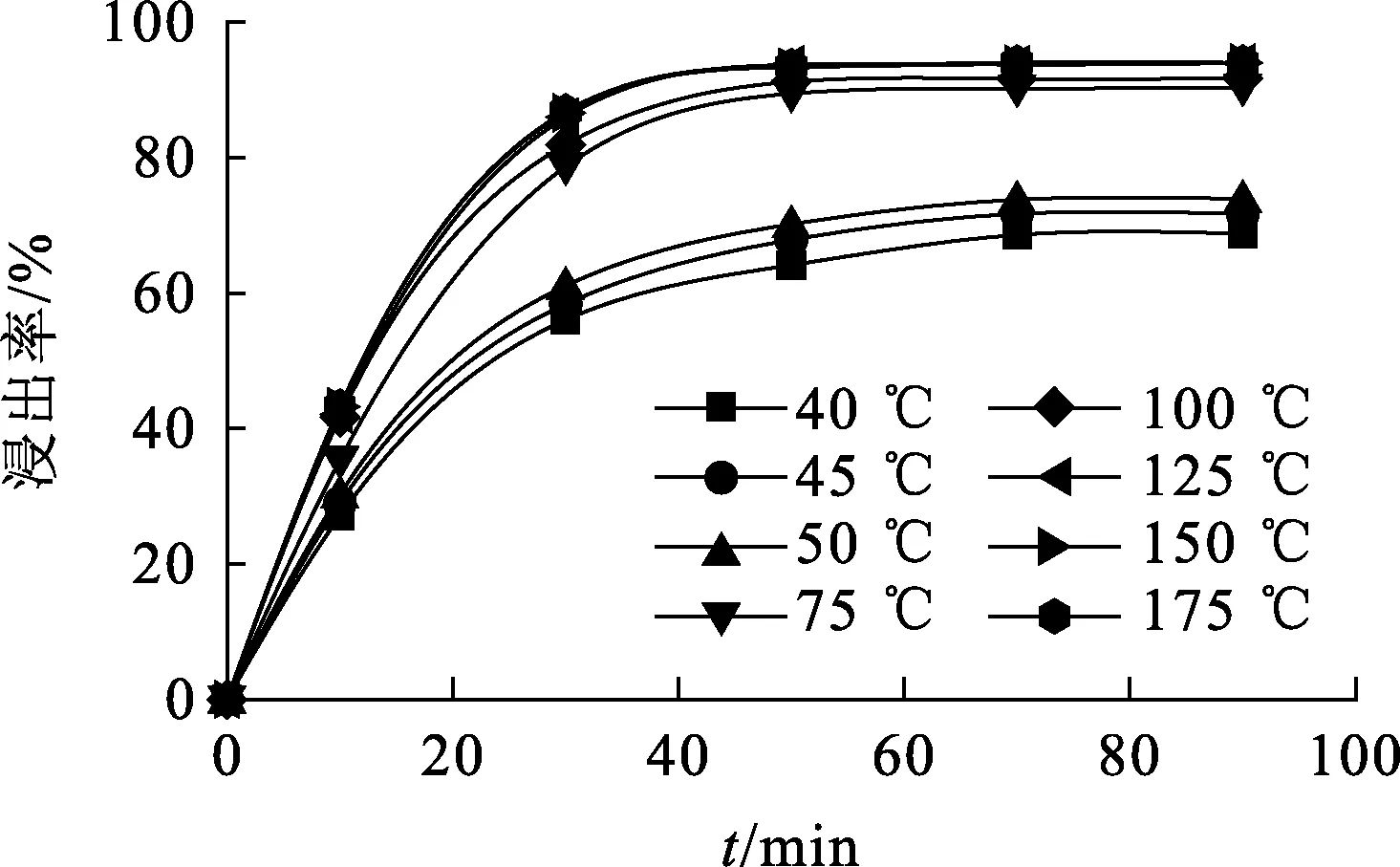

在鹽酸濃度7 mol/L、液固體積質量比10 mL/1 g 條件下,浸出溫度和時間對稀土浸出率的影響試驗結果如圖7所示。

圖7 浸出溫度和時間對稀土浸出率的影響

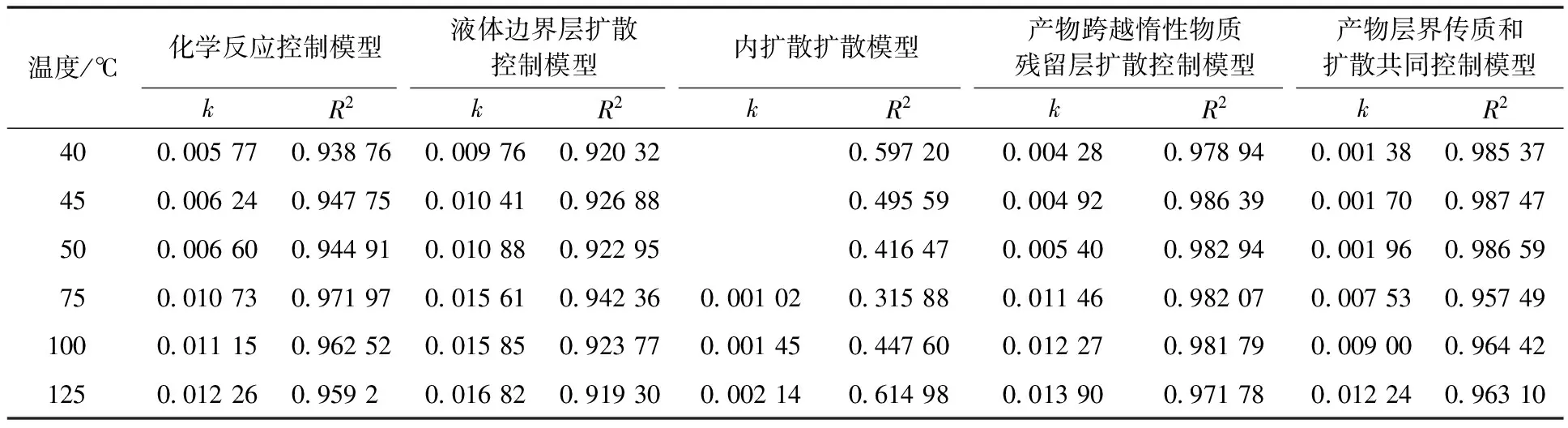

由于浸出速率不同的2個時間段分界點為50 min和70 min,50 min后浸出率趨于穩定,且在125、150、175 ℃下幾乎相等,所以試驗僅對40~125 ℃溫度區間內數據進行反應動力學計算,分別進行線形擬合。各動力學模型的化學反應速率常數(K)和線性擬合相關系數(R)見表3。

表3 各動力學模型的化學反應速率常數及線性擬合相關系數

由表3看出:在40~50 ℃之間,數據擬合為產物層界面傳質和擴散共同控制模型,其相關系數大于其他模型的相關系數,更接近于1,所對應函數為ln(1-x)/3+(1-x)-1/3-1=kt;而75~125 ℃ 區間,數據擬合為產物跨越惰性物質殘留層擴散控制模型,其相關系數大于其他模型的相關系數,所對應的函數為1-3(1-x)2/3+2(1-x)=kt。

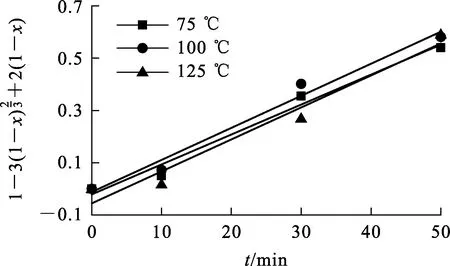

由表3的k可得40~50 ℃區間ln(1-x)/3+(1-x)-1/3-1對時間(t)的擬合曲線,如圖8所示,再根據計算得出的k結合公式(5)繪出lnk與1 000/T的Arrhenius曲線,如圖9所示,進一步計算得出高壓酸浸反應的表觀活化能為29.55 kJ/mol。

圖對t的擬合曲線(40~50 ℃)

圖9 浸出反應的Arrhenius曲線(40~50 ℃)

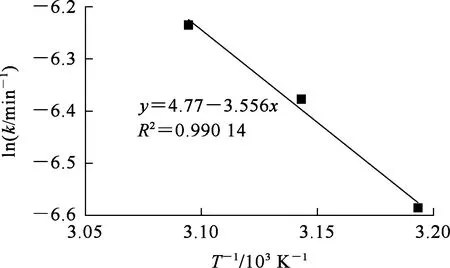

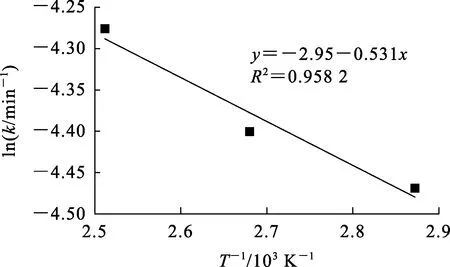

同理,可獲得75~125 ℃區間1-3(1-x)2/3+2(1-x)對t的擬合曲線,如圖10所示,進而繪出lnk與1 000/T的Arrhenius曲線,如圖11所示,進一步計算得出高壓酸浸反應的表觀活化能為4.41 kJ/mol。

圖對t的擬合曲線(75~125 ℃)

圖11 浸出反應的Arrhenius曲線(75~125 ℃)

在40~50 ℃條件下,H+首先吸附在RExOy上,然后逐漸向內部擴散,反應速率較快,產物RECl3、RECl4由固體產物層擴散到溶液中;在75~125 ℃下,H+逐漸向顆粒內部反應過程中,受到CaF2、Fe2O3惰性物質的阻礙,反應速率減慢,反應受產物跨越惰性物質殘留層擴散控制。

3 結論

稀土精礦在一定條件下鈉化焙燒后,其中的氟碳鈰礦和獨居石分解為氧化稀土,然后用鹽酸加壓浸出,浸出率可達89%;在40~50℃下,反應表觀活化能為29.55 kJ/mol,此時化學反應過程受產物層界面傳質和擴散共同控制;在75~125 ℃下,反應表觀活化能為4.41 kJ/mol,此時反應過程受產物穿越惰性物質殘留層擴散控制。