雄山煤礦矸石充填回收邊角煤技術實踐

關漢杰

(長治市上黨區應急管理局,山西 長治 047100)

雄山煤礦經過多年開采,地面矸石山堆積大量矸石,矸石外排問題日益突出。矸石外排不僅會污染環境,而且破壞了地表生態。為了解決矸石外排問題,同時保護和改善礦區生態環境,促進資源開發和生態環境協調發展,實施井下矸石充填利用勢在必行[1-3]。

1 工程概況

雄山煤礦為資源整合礦井,生產能力120萬t/a,目前開采15號煤層。煤層平均厚度為3.78 m,埋深約180 m,煤層大部含1層夾矸,局部含2層夾矸,夾矸厚度在0.6~1.0 m之間。煤層直接頂板為粉砂巖或K2石灰巖,底板為泥巖和砂質泥巖。15號煤含矸量較大,預計年產矸石量為16萬t。為了解決矸石外排問題,在15號煤層風井保護煤柱內增加一個充填開采區域,不僅處理矸石提高煤質,而且可以提高礦井資源回收率,同時能夠為后期村莊和工業場地地下開采提供依據。

2 矸石巷道充填工作面設計

2.1 工作面布置

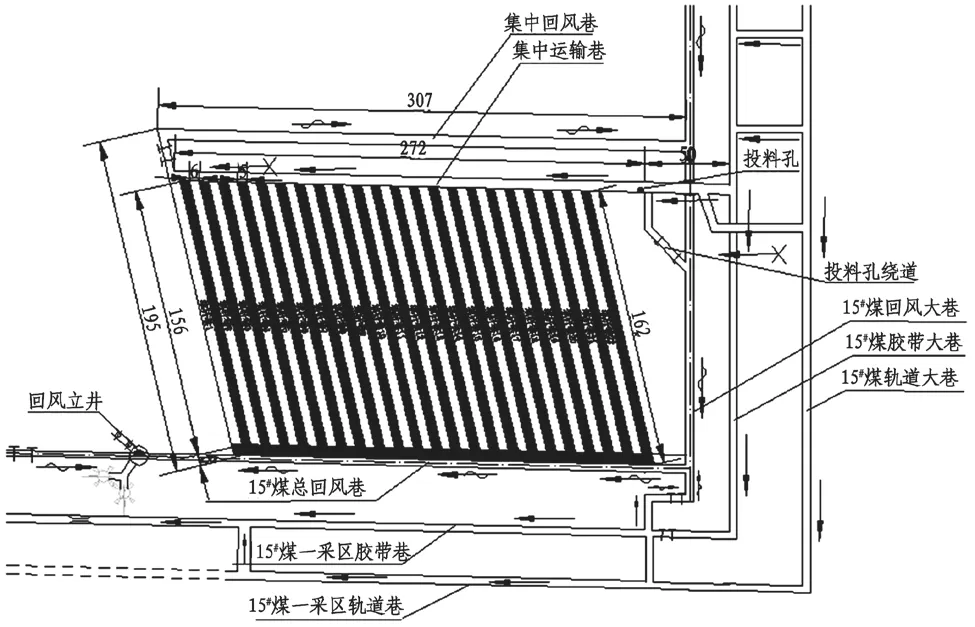

矸石充填區域位于15號煤層一采區巷道和15號煤層南北大巷交匯處西北角,東西長310 m,南北長180 m。在15號煤層膠帶大巷處開口,平行于15號煤層一采區巷道掘進集中進風巷,掘進約322 m后在北部平行于集中進風巷掘進一條集中回風巷,與15號煤回風大巷溝通,形成獨立的通風系統。從集中進風巷開口,沿走向向南部東西向的15號煤層總回風巷布置支巷,支巷與15號煤總回風巷不貫通,留設6 m保護煤柱,通過局扇通風。各支巷之間留有5 m的保護煤柱。充填工作面布置如圖1,開采區域共設計22條支巷,支巷回采順序為支巷1、3、5、7、9、11、13、15、17、19、21,之后開采支巷2、4、6、8、10、12、14、16、18、20、22。

圖1 充填工作面布置圖

2.2 充填工藝

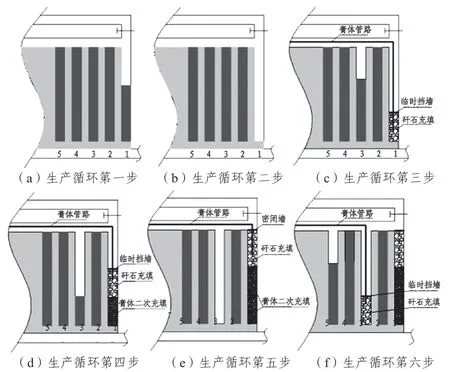

采用跳采間隔充填的方式[4-5],先采奇數支巷,留設偶數支巷,開采奇數支巷時邊掘邊充,以此類推。奇數支巷回采充填完畢后再回采偶數支巷。單個支巷內采用分段充填工藝,每個分段長約50 m,矸石充填達到70%后,設臨時擋墻,在上部鋪設管路進行注漿充填,直到該段支巷充填密實,接頂率不小于95%。最后一段矸石充填后在支巷端頭設密閉墻后,通過密閉墻上部預留注漿孔進行注漿充填。充填工藝流程如圖2。

圖2 充填工藝流程圖

2.3 巷道寬度確定

在保護煤柱下方充填,需保證充填后地表沉降可控,地表建筑物不出現破壞。巷道充填開采,其頂板可看作是兩側煤柱支撐的“梁”結構,按簡支梁模型進行計算,可知掘進巷道跨距小于直接頂的垮落步距即可,但考慮到掘進施工,綜合確定充填支巷寬度以6 m為宜。考慮為充填矸石使用,巷道掘進高度以沿頂接底為宜,該區域初步極端巷道高度4 m。

2.4 資源回收率及充填量

(1)資源回收率

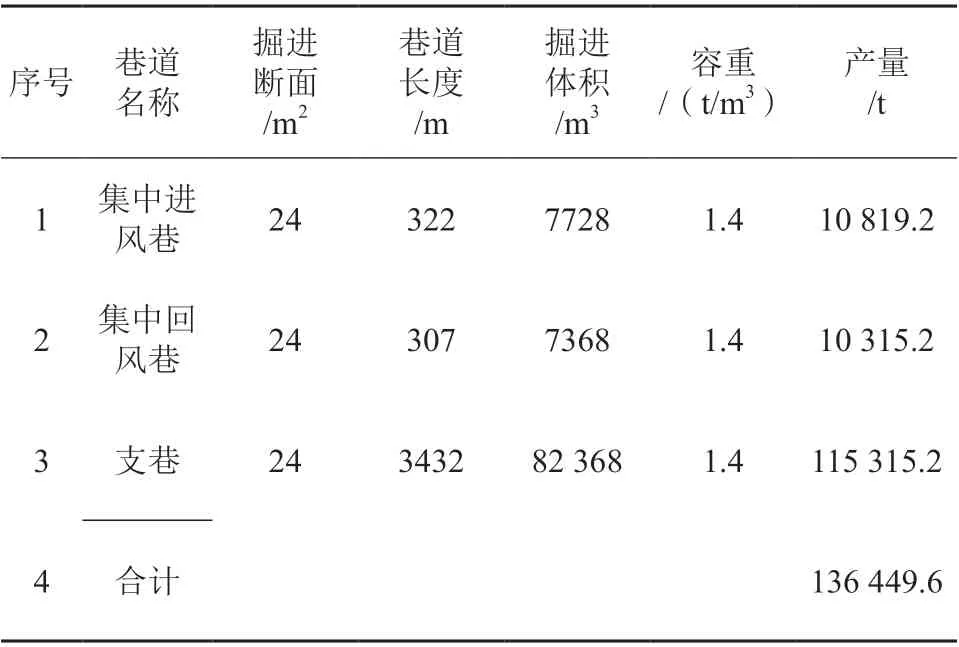

根據工作面布置及開采范圍,結合礦井保護煤柱設定,本次充填區域占用可采儲量約20.4 萬t(不含保護煤柱儲量)。填充工作面采用以掘代采,共布置集中進風巷、集中回風巷以及22條支巷進行開采,掘進斷面均為6 m×4 m,為全煤巷道。計算可采出煤量約13.6 萬t,回采率為66.7%。可采出煤炭量見表1。

表1 可采出煤炭量

(2)充填量

充填支巷可充填體積約為82 368 m3,矸石充填量包括矸石充填消耗量和膏體充填消耗量兩部分,具體為:① 矸石充填量:支巷形成后,首先充填破碎后的矸石,充填率為70%,松散系數可取1.25,矸石松散干密度可取1.28 t/m3,計算矸石充填量為7.38萬t;② 膏體充填量:矸石充填后,剩余空間采用膏體充填,膏體充填體積為剩余巷道的30%及矸石松散縫隙,計算充填體積為36 242 m3。根據材料配比,每立方膏體消耗矸石0.427 t,計算膏體消耗矸石總量為1.55萬t。總計填充區域共填充矸石約8.93萬t。

3 充填工藝系統及材料

3.1 充填工藝系統

本次充填采用破碎矸石拋擲充填和膏體充填相結合的技術工藝。

(1)破碎矸石拋擲充填工藝

地面洗選系統產生的矸石采用FP63AS型破碎機破碎,粒度不大于25 mm,破碎后的矸石通過溜矸井運輸至井下。溜矸井垂直打設,直徑650 mm,采用Ф529 mm×14 mm無縫鋼管為套管。在井下溜矸眼布置一臺GLW500/7.5型給料機,給料機下方采用一臺2#帶式輸送機銜接,將矸石運輸至井下矸倉。在每個工作面布置一臺3#帶式輸送機和一臺TCD80/30 型矸石填充機,將矸石運輸至采空區。

(2)膏體充填工藝

膏體制備中的矸石來自井下矸石倉,在矸石倉南側聯絡巷設一膏體制備硐室,膏體采用HBMD100/21-220S煤礦用混凝土泵經Ф159 mm×8 mm管路輸送至填矸巷使用。

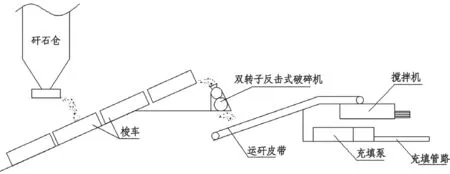

矸石倉內矸石落入下方梭式礦車內,梭式礦車前方布置一臺雙轉子反轉式破碎機,將矸石破碎至粒度不大于10 mm,之后再經4#帶式輸送機運至攪拌機,經添加粉煤灰、水、水泥等添加劑,在攪拌機內攪拌混合后經管路運輸至填矸巷。膏體充填線路:井下矸石倉→給料機→梭式礦車→破碎機→4#帶式輸送機→攪拌機→充填泵→15號煤膠帶大巷充填管路→15號煤集中進風巷充填管路→支巷。膏體充填線路布置如圖3。

圖3 膏體充填系統流程圖

3.2 充填材料

本次巷道充填首先采用破碎矸石拋擲充填,占比70%,之后采用膏體充填。膏體充填材料采用膠結料、煤矸石、粉煤灰為主材料進行配比制作,膠結料采用水泥,煤矸石粒度不大于10 mm。水泥、粉煤灰、煤矸石和水之間的比例為1:4:5:5,質量濃度為67%。膏體坍落度為240±20 mm,可泵時間不小于2~4 h,28 d單軸抗壓強度不小于1 MPa。材料配比見表2。

表2 膏體材料配比

4 充填效果分析

4.1 地表巖移

在充填回采區域按煤層傾向和走向分別設置地表巖移觀測站,建好后首先進行連接測量,之后進行全面測量,最后在充填期間進行日常測量。通過近一年的觀測,充填開采區域地表最大垂直位移為13 mm,最大水平位移2 mm。表明采用間隔巷道充填開采后,地表位移控制良好,能夠滿足地表構筑物安全使用要求。

4.2 經濟效益分析

本次充填區域可采出煤炭資源13.6萬t,原煤售價為480元/t,掘進噸煤成本為215元/t,矸石充填總造價為2 934.55萬元,膏體充填材料成本為247萬元。綜合計算本區域采用充填開采可盈利422.45萬元,采用矸石充填可以節約矸石外排處理費用,實現礦井矸石不出井,保護生態環境,實現綠色開采。

5 結語

通過矸石充填開采技術,回收礦井保護煤柱,不僅可以提升礦井煤炭資源回收率,延長礦井服務年限,而且可以處理矸石,減少矸石地面排放,保護和改善礦區生態環境,促進資源開采與生態環境協調發展,同時為礦井實現綠色開采和“三下”開采提供參考借鑒。