水泥-粉煤灰煤礦含水層復合注漿材料性能研究

賀敬平,武善元,云 明,周志浩

(1.臨沂礦業集團有限責任公司邱集煤礦,山東 德州 251100;2.山東大學巖土與結構工程研究中心,濟南 250002)

粉煤灰作為煤燃燒后煙氣中收捕下來的細灰,是燃煤電廠排出的主要固體廢物。粉煤灰的硅含量高,具有火山灰效應,可以有效地提升結石體后期強度。此外,粉煤灰還具有滾珠效應與微集料效應,是一種可以與水泥協同互補的工業廢渣。當前,大摻量粉煤灰形成的水泥-粉煤灰(C-FA)復合注漿材料體系尚未得到有效評估,亟待明確相應性能,以便在煤礦含水層注漿改造工程中得到推廣[1-3]。

本試驗以粉煤灰為摻合料,研究了大摻量粉煤灰水泥-粉煤灰復合注漿材料體系的性能影響。測試指標主要包括流動度、析水率、凝結時間及力學強度等[4-5]。為了更好地分析粉煤灰對復合注漿材料的作用機理,本文還進行了描電子顯微鏡-能譜儀(SEM-EDS)、壓汞孔結構等測試分析,將宏觀與微觀相結合,對水泥-粉煤灰復合注漿材料進行了系統的研究。

1 試驗

1.1 原材料

粉煤灰、水泥均來自邱集煤礦,試驗中采用的是二級灰,所用水泥為425#,對比水泥為325#。邱集煤礦水泥樣品、粉煤灰樣品平均比表面積分別約為348 m2/kg和350 m2/kg,可以滿足工程需要。

1.2 試驗方法

1.2.1 樣品制備

水泥-粉煤灰(C-FA)復合注漿材料體系中,粉煤灰比例分別為0%、10%、20%、30%、40%、50%、60%、70%。先將不同質量粉煤灰與425#水泥混合均勻,按水灰比1.0(注漿常用水灰比)進行加水,攪拌均勻,使漿液中水泥顆粒充分分散,參照水泥凈漿成型步驟,將攪拌均勻的漿液倒入20 mm×20 mm×20 mm的成型模具中,試塊24 h脫模,脫模后于水中養護,養護溫度為20 ℃±1 ℃,養護齡期為3 d、7 d和28 d。

1.2.2 流動度

注漿材料流動度采用漿液擴散直徑表示,借鑒《水泥膠砂流動度測定方法》(GB/T 2419—2005)。選用邊長為600 mm的方形玻璃板,放置于水平桌面,用水使其表面均勻濕潤。在玻璃板中心位置放置漿液試模,將攪拌好的漿液倒入并抹平。緩慢提起試模并同時開始計時,在30 s時從三個不同方向記錄下漿液擴散開度,求其平均值,即漿液的有效擴散開度。

1.2.3 析水率與結石率

取試樣漿液裝滿250 mL量筒中,將量筒上口加蓋封好,測定3 h后析水量,離析水的體積除以原填灌漿液高度即為析水率,計算公式如下:析水率=(初始靜置漿液體積-靜置3 h后漿體體積)/初始靜置漿液體積×100%,計算結石率(1-析水率=結石率)。

1.2.4 凝結時間

水泥-粉煤灰復合注漿材料凝結時間測試參照《水泥標準稠度用水量、凝結時間、安定性檢驗方法》(GB/T 1346—2011)進行。凝結時間測試方法如下:采用凝結時間測定儀,測定幾種水泥基注漿材料不同溫度下的初凝時間、終凝時間。一是初凝時間的測定。試件養護一定時間后,將試件放到試針下,使試針與漿液表面接觸,擰緊螺絲1~2 s后,突然放松,試針沉至底板4 mm±1 mm時,水泥達到初凝狀態。二是終凝時間的測定。臨近終凝時間時,每隔15 min測定一次,當試針沉至試體0.5 mm時,即環形附件開始不能在試樣上留下痕跡時,漿液達到終凝狀態。

1.2.5 微觀結構測試分析

選取養護一定齡期的結石體,取塊狀樣儲存于無水乙醇中,終止水化,并在80 ℃下干燥24 h,然后進行微觀結構測試。結石體微觀結構分析采用美國賽默飛Quattro S掃描電子顯微鏡(SEM)。結石體的孔徑分布與孔隙率分析采用美國康塔PoreMaster-60型壓汞儀(MIP)

2 結果與討論

2.1 流動度

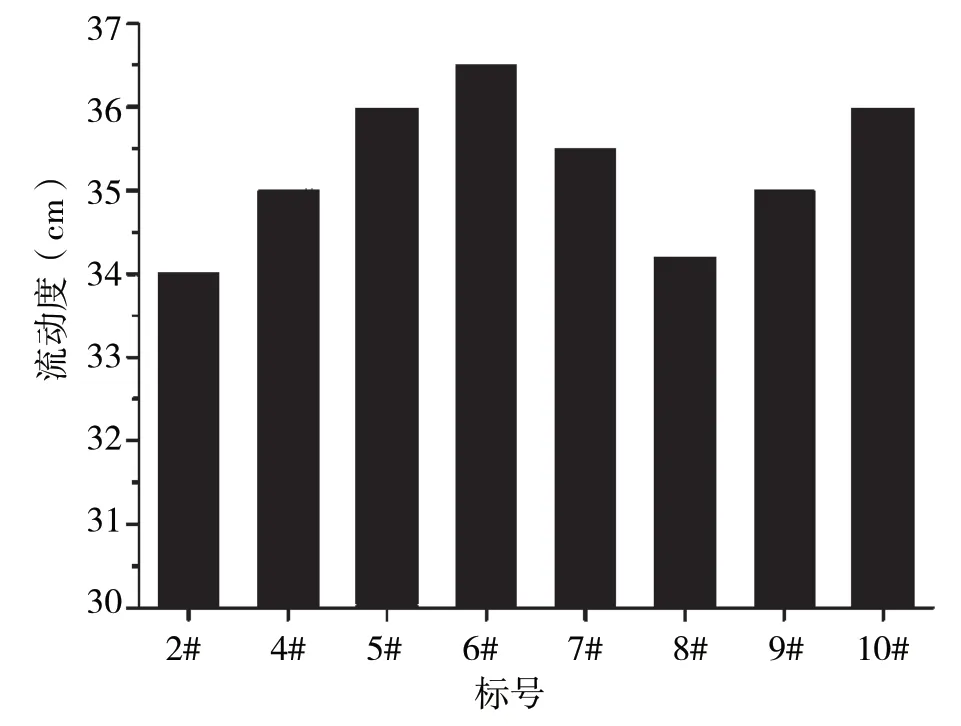

流動度體現了注漿材料擴散性能,是漿液和易性的重要衡量參數,現場施工要求漿液具有良好的流動度與和易性,不易離析分層。

圖1中,漿液水灰比均為1∶1。由圖1可知,325水泥漿流動度均低于大摻量(≥40%)粉煤灰的425水泥-粉煤灰漿液體系;隨著粉煤灰含量增大,漿液流動度總體呈現二次增大趨勢;粉煤灰摻量介于45%~55%、65%~70%時,425水泥-粉煤灰漿液流動度相對較大。試驗表明,45%~55%、65%~70%摻量的粉煤灰對漿液流動性具有相應增強作用。

圖1 粉煤灰摻量對流動度的影響

2.2 析水率

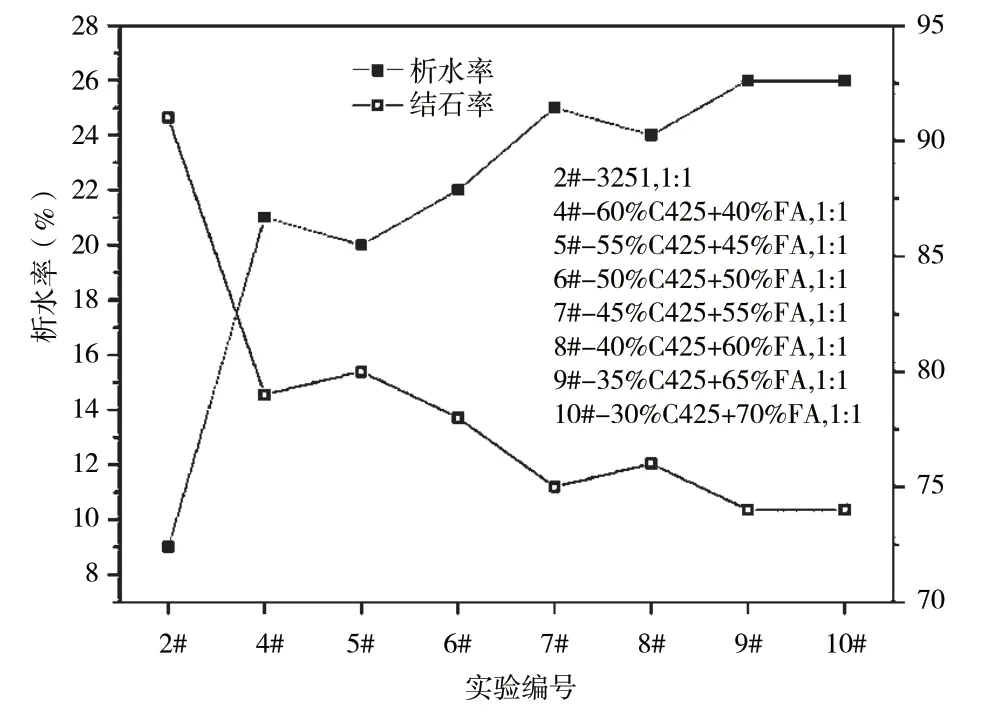

注漿材料漿液的析水率是注漿工程中重要的性能參數之一,尤其是對于長距離的漿液泵送尤為重要。如果漿液析水率過大,在輸送過程中會產生離析現象,變稠后膏體極易形成相互接觸的黏結狀態,引起管道堵塞事故。因此,須對漿液析水率進行測試,以選擇穩定性良好的漿液。此外,如果料漿析水率比較嚴重,會影響工作面的環境,造成漿液充填不密實,干擾注漿加固效果。

如圖2所示,粉煤灰含量增大能增加漿液流動度,但隨著粉煤灰含量(40%~70%)增大,漿液呈現析水率增大、結石率降低的現象,這說明粉煤灰含量增多更易導致漿液泌水分層,因此從控制漿液析水分層角度來看,粉煤灰產量不宜過多。結合圖1,粉煤灰摻量介于40%~45%時,漿液結石率大于80%;粉煤灰摻量為50%時,漿液結石率接近80%;粉煤灰摻量為60%~70%時,漿液結石率接近75%。粉煤灰樣品加入后,漿液析水率增加,說明摻入量過多易導致注漿工程中堵管等問題。因此,從控制漿液析水分層及結石率角度來看,粉煤灰摻量宜為40%~60%,以確保漿液結石體接近或大于80%,并確保漿液不易分層離析、不易堵管。

圖2 粉煤灰對析水率與結石率的測試結果影響(水灰比1∶1)

2.3 凝結時間

注漿材料初、終凝時間決定注漿材料的可操作性與可泵性,很大程度上影響注漿工藝的選擇,同時也決定注漿擴散范圍。

2.4 微觀結構分析

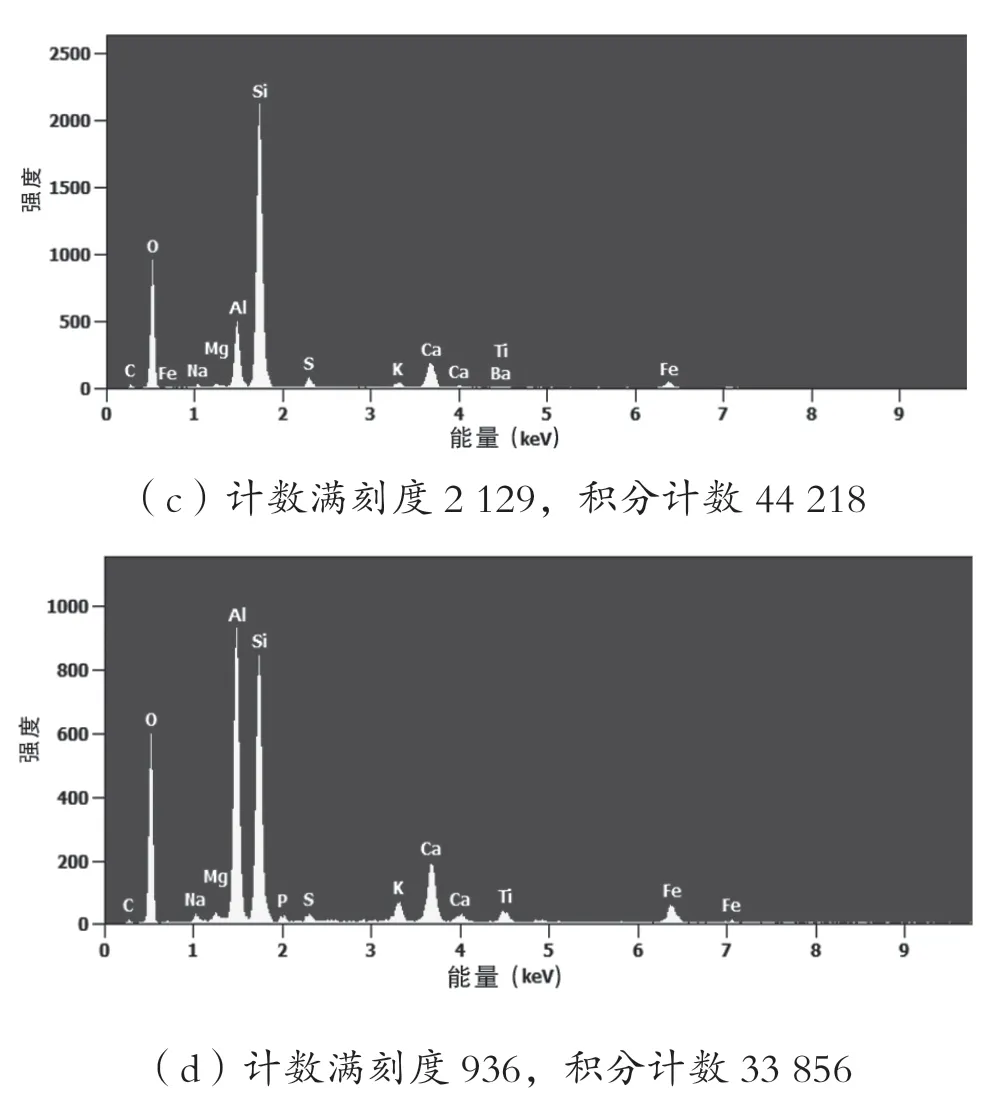

2.4.1 未水化原材料SEM分析

如圖3所示,未水化邱集煤礦粉煤灰樣品鈣元素含量相對較多,硅元素含量相對較少,此粉煤灰樣品與普通粉煤灰樣品存在一定差別,具有潛在火山灰效應的二氧化硅玻璃體存在較少。

圖3 未水化邱集煤礦粉煤灰樣品SEM-EDS測試結果

2.4.2 水化3 d漿液結石體SEM分析

試驗過程還對325水泥、C425-FA復合漿液結石體水化7 d的微觀結構進行了測試,分別為325水泥、40%FA、50%FA、60%FA、70%FA、80%FA所對應的7 d結石體微觀結構,水灰比均為1∶1。

隨著粉煤灰摻量增多,漿液結石體微觀結構致密度顯著降低,這也驗證了圖7抗壓強度測試結果。由于所測樣品為水化7 d結石體的微觀結構,SEM結果表明,球形粉煤灰相應礦物未進行有效水化。含50%粉煤灰結石體水化齡期為7 d時,結石體中針狀AFt礦物與水化硅酸鈣礦物進一步減少,取而代之,相應未參與水化膠凝及火山灰反應的粉煤灰礦物數量進一步增加,空隙率進一步增多,存在較多數量的較大空隙;含60%~70%粉煤灰結石體水化齡期為7 d時,結石體中針狀AFt礦物與水化硅酸鈣礦物進一步減少,相應地,存在較多與未水化粉煤灰相似的礦物,未參與水化膠凝及火山灰反應的粉煤灰礦物數量最多,空隙率進一步增多,較大空隙數量多,微觀結構疏松,不利于宏觀強度;含80%粉煤灰結石體水化齡期為7 d時,存在大量未反應球形粉煤灰,空隙率很大,較大空隙數量最多,微觀結構最疏松,非常不利于提升宏觀強度。

3 結論

本文從流動度、析水率、凝結時間、抗壓強度及微觀結構角度出發,系統分析了影響機理,得到以下結論。隨著粉煤灰摻量的增加,流動度呈現增大趨勢,隨著粉煤灰含量增大,漿液呈現析水率增大、結石率降低現象,從控制漿液析水分層及結石率角度,粉煤灰摻量宜為40%~60%,以確保漿液結石體≥80%,并確保漿液不易分層離析、不易堵管。初終凝時間隨著粉煤灰摻量增大而明顯增大,水灰比對凝結時間的影響更顯著。當粉煤灰大于70%時,凝結時間出現過長現象;摻量50%~70%時,漿液凝結時間仍很長;為避免大摻量粉煤灰的過長凝結現象,建議摻量為40%~60%。

隨著粉煤灰摻量增多,粉煤灰樣品對強度具有比較明顯的降低作用,結石體微觀結構致密度顯著降低,粉煤灰摻量為40%~50%時,強度與密實度均較好。綜合考慮注漿工程成本、漿液試驗性能、結石體試驗性能、含水層改造效果等方面,建議礦井含水層注漿改造工程中粉煤灰摻量≤60%,超過60%時強度降低作用變得非常明顯,且超過60%時微觀結構、孔隙分布均變得非常不利。