優化異丙苯裝置工藝操作 提升高附加值產品二異丙苯產量

祁永軍

(蘭州翔鑫工貿有限責任公司,甘肅 蘭州 730060)

一、概述

S-ACTTM 異丙苯工藝采用分子篩催化劑,采用苯和丙烯為原料生產高純度異丙苯。S-ACTTM 工藝采用高效液相烷基化和烷基轉移催化劑,具有低苯烯比、高活性、高選擇性和高穩定性的突出特點。高活性體現催化劑裝填量少,反應器體積小,丙烯轉化率高達100%。苯和丙烯高選擇性地生成了異丙苯,抑制了異丙苯進一步烷基化生成二異丙苯。目前異丙苯裝置設計生產規模為20000t/年異丙苯和1000t/年二異丙苯,異丙苯產品為主導產品,二異丙苯為副產品。生產原理烷基化反應器中的主要反應為苯和丙烯在催化劑作用下生成異丙苯,少量異丙苯進一步和丙烯反應生成二異丙苯。其反應機理

BFC-12 催化劑對單取代的異丙苯選擇性很高,二異丙苯生成量較少,幾乎不會生成三異丙苯。二異丙苯的生成量主要是通過苯/丙烯進料比和丙烯的分段進料方式來控制。

二、項目實施的目的和意義

2019年10月20000t/年異丙苯環保升級改造項目投料一次開車成功,改造后的異丙苯裝置采用BFC-12 催化劑代替原三氯化鋁法異丙苯生產工藝,改造后異丙苯產能由10000t/年提高到20000t/年,產量增加了一倍,異丙苯、二異丙苯兩種產品質量大幅提高,改造后二異丙苯含量由96%提高到99%以上,由改造前的合格品達到優級品指標,產品質量的提升,打開了二異丙苯產品的市場,由于二異丙苯為副產品,每生產1t 異丙苯,產出約0.05-0.1t 二異丙苯,裝置滿負荷正常生產時,每天二異丙苯產出在5-6t,每月產量也只有150-180t,隨著產品質量的不斷提升,市場的拓展,二異丙苯需求也不斷增加,異丙苯、二異丙苯產品產銷不平衡現象凸顯,出現了異丙苯產出過剩、二異丙苯產出供不應求的現象,尤其在2020 年3月,受新冠肺炎疫情影響,國內石化產品受到沖擊,我廠產品異丙苯銷量低迷,二異丙苯銷量良好,導致異丙苯庫存偏高,產品二異丙苯庫存偏低,裝置生產面臨因異丙苯堵庫而停車得風險,另外二異丙苯產品是高附加產品,每噸價格較異丙苯產品高40%,經濟效益十分顯著,因此優化生產工藝、提高二異丙苯產量意義重大。

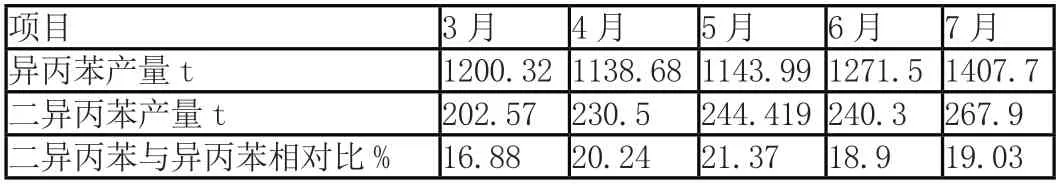

2020 年方案實施后統計數據(2020 年3—7 月方案實施期間)

三、項目實施的技術思路

根據烷基化反應機理,反應器中的主要反應為苯和丙烯在催化劑作用下生成異丙苯,少量異丙苯進一步和丙烯發生反應生成二異丙苯這一過程,并和上海石油化工研究院的技術專家進行探討咨詢,在生產過程中將產出部分異丙苯返回到烴化反應器,與烴化反應器中的丙烯發生歧化反應再生成二異丙苯和苯,從而達到降低異丙苯產出,提高二異丙苯產量的目的。具體從烴化反應系統和精餾脫苯系統進行工藝優化和調整。烴化反應器調整苯、丙烯的加料和苯稀比,控制并穩定好一定的反應溫度,適當提高烴化器中二異丙苯含量,降低異丙苯含量;脫苯塔適當提高塔頂溫度,使少許異丙苯從脫苯塔塔頂蒸出,同回收苯一同進入烴化器與丙烯進行歧化反應生成二異丙苯。

四、工藝優化具體措施

(一)烴化單元工藝調整

1.適當降低干苯塔加料量,減小其塔釜向干苯罐采出量,干苯塔加料量由6-9t/h 降低至4-7t/h,T-101 塔釜采出量由4-5t/h 降低至2-3t/h。

2.控制烷基化反應器干苯加料量在4.5-5t/h 之間,丙烯加料量在760-800kg/h 之間。

3.控制烷基化反應器溫度在150-165℃之間,維持系統壓力2.5MP。

4.R-101 烴化液組成分析頻次由1 次/每班增加為2 次/每班,便于更好的判斷工藝調整的效果。

(二)精餾單元工藝調整

1.適當提高脫苯塔塔釜、塔頂溫度,控制脫苯塔塔頂組分異丙苯含量在3-6%之間;脫苯塔塔釜溫度由原控制范圍166-170℃調整到168-172℃之間;塔頂溫度由原控制范圍72-76℃調整到76-80℃之間;適當增加脫苯塔回流量,降低塔頂采出量,以增加塔頂異丙苯含量升高。

2.由于脫苯塔側采不能穩定的控制循環苯中異丙苯的含量,保持脫苯塔側采系統關閉。

3.在塔頂組分非芳烴含量合格的前提下,打開回流罐至干苯罐溢流管線,將脫苯塔回流罐內物料適當的溢流入干苯罐,減小脫苯塔回流罐至回收苯罐的采出量,保持脫苯塔回流罐的液面在30-60%之間。

(三)主要分析項目的調整

1.烴化器出口烴化液中異丙苯含量由20-35%變更為25-40%,分析頻次由原1 次/8 小時變更為1 次/4 小時。

2.烴化器出口烴化液中苯含量由≥60%變更為≥50%。

3.P-202 出口異丙苯含量由≤3%變更為≤10%,分析頻次由原1 次/4小時變更為1 次/2 小。

4.P-101 出口異丙苯含量由≤2%變更為≤10%。

5.P-101 出口苯含量由≥90%變更為≥85%。

五、項目實施后效果

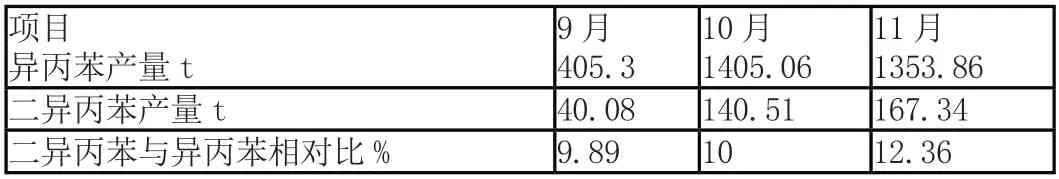

(一)方案實施前后二異丙苯與異丙苯相對比(2019 年方案實施前)

(二)由上表數據可見:二異丙苯增加方案實施后,二異丙苯與異丙苯相對比由平均10%提高到平均20%左右,而方案實施前10%左右的相對比正符合工藝包提供方上海石油化工研究院設計值,說明此方案實施后大幅度提高了高附加值二異丙苯產品占比,可產生更高的經濟效益。從2020年3 月13 日,二異丙苯增產方案開始實施,至2020 年7 月23 日結束,項目實施共計130 天,方案實施期間,經裝置標定統計,二異丙苯產量較實施前增加1.5t/班,每天增產4.5t,共計增產二異丙苯1.5*3*130=585t,增效約100 多萬元。

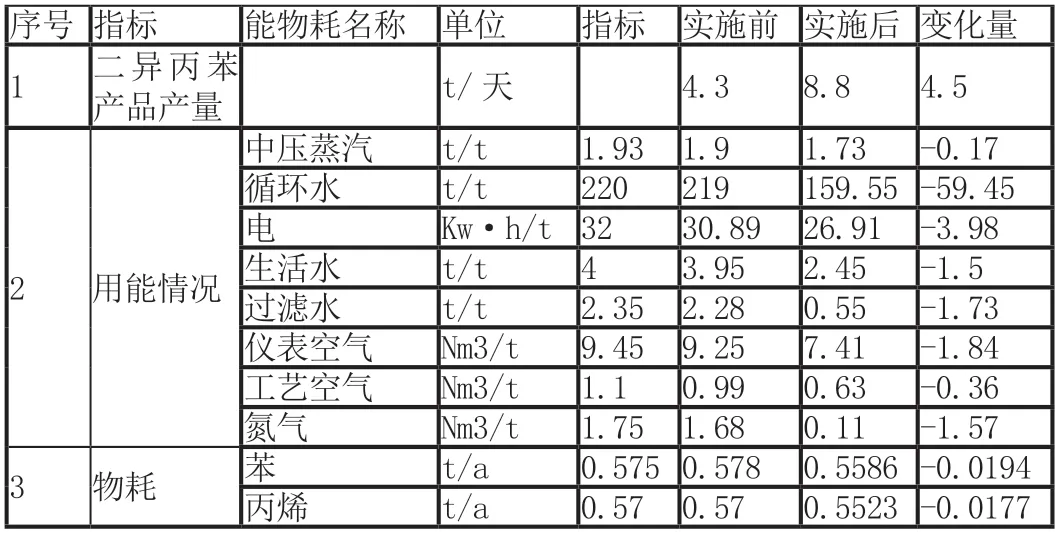

(三)方案實施后,經標定統計能物耗、產品和實施前指標數據對比

從以上數據可以看出,方案實施后,產品二異丙苯能物耗單耗比實施前均有下降,說明此方案的實施,不僅增加了高附加值二異丙苯的產量,而且降低了原料和動力能源的消耗,經濟效益十分明顯。

六、結論

二異丙苯增產方案,僅僅通過調整工藝操作指標和優化主要工藝參數就能實現生產高附加值二異丙苯產品,避免了裝置因異丙苯產品堵庫造成裝置停車,確保生產裝置能夠連續平穩運行提供了寶貴的技術經驗,對提高生產裝置經濟效益具有很大的促進作用。通過方案實施,對主要關鍵技術指標得到了固化,今后在二異丙苯銷路暢通的前提下,實施應用二異丙苯增產,生產高附加值二異丙苯,提高經濟效益具有重大意義。