加氫處理-加氫裂化組合工藝操作條件的優(yōu)化

*李子君

(中海油氣(泰州)石化有限公司 江蘇 225300)

世界煉油企業(yè)發(fā)展中,原油加工最為關(guān)鍵,在20世紀(jì)90年代期間,原油加工中,硫、重金屬等含量上升明顯,直接影響生態(tài)環(huán)境可持續(xù)發(fā)展。對此不斷提高環(huán)保法的嚴(yán)格度,關(guān)注煉油企業(yè)在清潔燃料以及生產(chǎn)工藝環(huán)保等方面的優(yōu)化。全面落實煉油企業(yè)生態(tài)建設(shè),近些年環(huán)保節(jié)能效果明顯,尤其是柴油機(jī)方面,尾氣排放污染治理顯著。成品油需求的不斷增加,單純依靠原有加工已經(jīng)不能滿足其需要,對此加氫裂化工藝受到重視,其處理裝置以及施工技術(shù)等非常先進(jìn),能夠滿足芳烴與乙烯原料需求,逐漸成為煉油企業(yè)的核心研究技術(shù)。

1.加氫裂化工藝技術(shù)特點(diǎn)

加氫裂化技術(shù)被廣泛宣傳和運(yùn)用的原因主要是由于它具備氫耗低的特點(diǎn)。在原油處置進(jìn)程中,為中間的餾分油供應(yīng)更寬廣的選擇。而且加氫裂化技術(shù)與以往的處置技術(shù)相對比,其中間餾分油積收成效多出5%,氫耗縮減20%。與之相對應(yīng)的,其還可以進(jìn)一步縮減技術(shù)運(yùn)作的壓力,簡易操作步驟。加氫裂化技術(shù)的空速相對高,氫分壓相對低,在探討進(jìn)程之中,催化劑也進(jìn)一步得到完善和優(yōu)化。催化技術(shù)的增強(qiáng),進(jìn)一步推動催化劑的改革速度,確保原油裂化的活性、穩(wěn)固性,并為煉油單位的進(jìn)一步發(fā)展提供了優(yōu)質(zhì)前提。

2.我國重質(zhì)油現(xiàn)狀

我國含有的重質(zhì)油含量以及資源較多,在我國的總油量中占比量將近一成。我國重質(zhì)油的粘稠度較高,當(dāng)處于50℃是可以達(dá)到1700mPa·s,而且不具有大量的蠟物質(zhì)。我國重質(zhì)油的應(yīng)用性質(zhì)與外國重質(zhì)油的應(yīng)用性質(zhì)相比較為明顯,易于使用和開發(fā),在不斷的應(yīng)用過程下可以提高加氫工藝的應(yīng)用效果。

3.影響分析

(1)反應(yīng)溫度對加氫處理-裂化反應(yīng)的影響

加氫裂化裝置在運(yùn)行過程中,溫度的高低對加氫處理-裂化反應(yīng)具有一定的影響作用。較高的擁有溫度會影響多環(huán)芳烴產(chǎn)生反應(yīng),最終導(dǎo)致如催化劑結(jié)焦等負(fù)面效果。如果溫度從低到高還會導(dǎo)致還完停產(chǎn)生裂化反應(yīng),因此,為保障加氫裂化裝置的合理運(yùn)行,要確保反應(yīng)溫度把控在360℃~370℃之間。

(2)反應(yīng)空速對加氫處理-裂化反應(yīng)的影響

空速在加氫裂化裝置應(yīng)用加氫處理-裂化反應(yīng)時的質(zhì)量水平是具有一定的影響作用,空速的提高雖然可以有效加快反應(yīng)產(chǎn)物的生產(chǎn)效率,但是對多環(huán)芳烴以及多環(huán)環(huán)芳烴的質(zhì)量水平起到一定的破壞效果。因此在實際生產(chǎn)過程中,要確保加氫裂化裝置應(yīng)用加氫處理-裂化反應(yīng)時要再在較低空速的作用下展開工作。

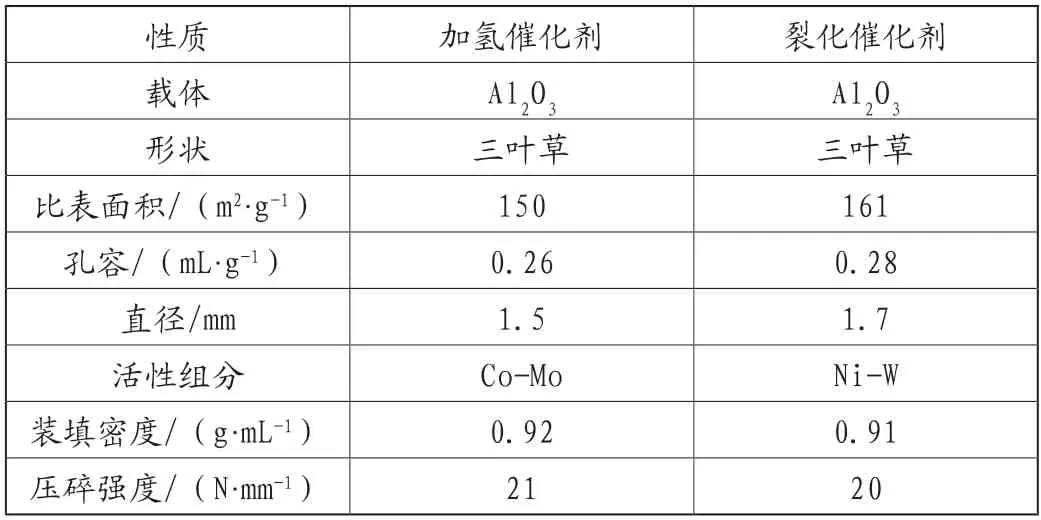

(3)原料與催化劑

原料油,主要由防止石化催化裂化循環(huán)油提取而成,這種原料油的密度較強(qiáng)。加氫催化劑以及加氫裂化催化劑都從中國石化撫順石化的相關(guān)部門產(chǎn)出,其基礎(chǔ)物性展現(xiàn)在表1可以看出。運(yùn)用濕法以及硫化法對兩類催化劑開展預(yù)硫化工作,之后開展進(jìn)一步的鈍化工作,等待催化劑活性相對穩(wěn)固之后再開展對應(yīng)實驗。硫化油運(yùn)用直餾煤油以及混合油構(gòu)成。

表1 催化劑基本物性

FF體系是加氫裂化預(yù)處置催化劑,最近幾年來出現(xiàn)的Mo-Ni型FF-46催化劑,經(jīng)過在原子技術(shù)上進(jìn)一步改造活性中心構(gòu)造,削減金屬以及氧化鋁混合產(chǎn)生的不良影響,進(jìn)一步推動更多的活性中心產(chǎn)出,具備優(yōu)質(zhì)的加氫功能以及原料穩(wěn)定性。在運(yùn)作溫度相對較低的狀況下,F(xiàn)F-46催化劑產(chǎn)出油氮含量是10.4μg·g-1,F(xiàn)F-36產(chǎn)出油氮含量是12.0μg·g-1。在FF-46催化劑前提下,進(jìn)一步出現(xiàn)了嶄新的FF-56以及FF-66,在不斷提升催化加氫脫雜質(zhì)技術(shù)的基礎(chǔ)上,進(jìn)一步縮減了制作催化劑的費(fèi)用,提高催化劑使用成效,使其更具市場競爭能力。

FTX體系屬于體相催化劑,在通過多種技術(shù)試驗之后,其所展現(xiàn)的數(shù)據(jù)表明FTX催化劑加氫活性在很大程度上比一般催化劑更加優(yōu)質(zhì),具備性質(zhì)優(yōu)良的加氫脫氮以及加氫飽和功能,其適應(yīng)能力較高,運(yùn)用更加寬泛,能夠進(jìn)一步提升裝置的儲存量。這類體系的催化劑使用特質(zhì)是:完善孔道,進(jìn)一步改良分子的向內(nèi)分散的性質(zhì),加強(qiáng)瀝青的轉(zhuǎn)換水平;進(jìn)一步緩解活性金屬和承載物體之間的不良作用,增強(qiáng)活性金屬組分的運(yùn)用效率;催化劑進(jìn)一步完善,活性以及穩(wěn)固性協(xié)調(diào)均勻,進(jìn)一步完成使其長期運(yùn)作的最終目的。這之中的保護(hù)劑以及HDM催化劑,還能夠在餾分油加氫處置系統(tǒng)以及加氫裂化系統(tǒng)之中運(yùn)作,能夠進(jìn)一步提升系統(tǒng)對于劣質(zhì)材料的轉(zhuǎn)換能力,確保主催化劑不會被材料之中的雜質(zhì)所污染,確保西永的加氫能力以及運(yùn)作時長。這類體系的催化劑還能夠在海外渣油加氫處置系統(tǒng)之中使用。

4.優(yōu)化方法

(1)固定床加氫處理技術(shù)

我國加氫技術(shù)也具有一定的發(fā)展經(jīng)驗,固定床加氫技術(shù)就是我國較為傳統(tǒng)、使用次數(shù)較多的加氫技術(shù)。固定床加氫技術(shù)最常使用的項目就是加氫、裂化反應(yīng)。固定床加氫技術(shù)之所以得到較為廣泛的使用,究其根本是其操作技術(shù)較為簡單,易于上手,而且沒有太高的應(yīng)用要求,但其他適用工藝也具有一定的問題,固定床加氫技術(shù)無法保障反應(yīng)轉(zhuǎn)化率高于相關(guān)的數(shù)額要求。固定床加氫技術(shù)在當(dāng)下的發(fā)展背景下,如果想要得到長久且穩(wěn)定發(fā)展,就要做到以下改變:①提高相應(yīng)催化劑的應(yīng)用性能,確保催化劑可以延長加氫裂化裝置的反應(yīng)時長,就此而言,需要在原始工藝參數(shù)設(shè)定方面,嚴(yán)格控制反應(yīng)系統(tǒng)相關(guān)工藝參數(shù),如反應(yīng)器各床層溫度分布,定期對反應(yīng)系統(tǒng)循環(huán)氫中的硫化氫含量進(jìn)行采樣分析等進(jìn)行優(yōu)化控制。②嚴(yán)格控制加氫裂化裝置原料組成和各原料中S、N的控制,通過控制原料減少因原料導(dǎo)致的催化劑失活、飛溫等異常工況,保證裝置的長期、平穩(wěn)運(yùn)行。

(2)渣油懸浮床加氫裂化技術(shù)

渣油懸浮床加氫裂化技術(shù)是在不斷發(fā)展背景下所產(chǎn)生的新興加氫技術(shù),也是現(xiàn)階段煉油工藝重視的一項加氫技術(shù)。渣油懸浮床加氫裂化技術(shù)可以對一些含硫元素的渣油以及劣質(zhì)渣油的進(jìn)行進(jìn)一步的加工轉(zhuǎn)化,以此來提高渣油的轉(zhuǎn)化率。渣油懸浮床加氫裂化技術(shù)的應(yīng)用范圍較為廣,各項性能較高,而且所轉(zhuǎn)化油的質(zhì)量和效率也符合相關(guān)的規(guī)范要求。雖然渣油懸浮床加氫裂化技術(shù)與渣油固定床加氫技術(shù)、沸騰床加氫技術(shù)相比具有更高的應(yīng)用價值。但渣油懸浮床加氫技術(shù)仍處于發(fā)展階段,且單套裝置投資成本高、回報周期長,沒有投入大量的使用。

(3)蠟油加氫處理效率優(yōu)化研究

蠟油加氫處理在加氫裂化裝置反應(yīng)過程中不具備較高的處理效率,為改善這一問題可以通過以下方式展開:①在蠟油加氫處理是以混合蠟油作為原料,然后是用高壓進(jìn)料泵對油壓進(jìn)行升高,一般保證蠟油和氫元素可以進(jìn)行科學(xué)的接觸,從而產(chǎn)出相應(yīng)的產(chǎn)品和熱量。后通過高低壓分離和蒸汽汽提等手段,以便減少硫化物的含量。②對蠟油加氫處理進(jìn)行操作時,想要提高反應(yīng)效率可以通過冷氫注入的方法展開,以便對反應(yīng)溫度進(jìn)行合理的把控,確保反應(yīng)展開的科學(xué)性和合理性,然后將反應(yīng)物進(jìn)行轉(zhuǎn)化分離,最終將冷熱低分油進(jìn)行分餾,以此達(dá)到去硫化氫的效果。③對原有所含有的硫化氫進(jìn)行脫硫處理后,加氫裂化裝置分餾部分通過換熱、加熱、汽提等手段達(dá)到分離效果,從而生產(chǎn)出石腦油、柴油等組分,處于塔底的尾油組分則按流程設(shè)置的區(qū)別進(jìn)行循環(huán)油回?zé)捇蜻M(jìn)入到催化裂化、乙烯等下流裝置。而且,反應(yīng)中所產(chǎn)生的熱量可以通過優(yōu)化換熱網(wǎng)絡(luò)等手段達(dá)到熱量回收,減少能源消耗,間接保障石油生產(chǎn)的質(zhì)量水平。

5.結(jié)束語

綜上所述,積極創(chuàng)新加氫裂化工藝技術(shù),研發(fā)多種催化劑,并且實現(xiàn)催化劑的共同使用。加氫裂化技術(shù)升級,必須遵循可持續(xù)發(fā)展與環(huán)境保護(hù)等理念,優(yōu)化裂化工藝流程,時刻完善工藝技術(shù),從而達(dá)到滿足市場發(fā)展與石化企業(yè)發(fā)展需求的目的,加氫裂化工藝技術(shù)價值得到發(fā)揮。