高海拔混凝土汽車試驗倉結構設計要點

劉闖,楊凱

(中汽研汽車工業工程(天津)有限公司,天津 300300)

1 概況與背景

模擬高海拔試驗倉從試驗室結構來看,外圍殼體是高原環境模擬試驗室與普通試驗室的最大區別,此系統需承受不同海拔帶來的壓力差以保證設備的正常運行,故對其材料要求較高[1,2]。傳統的高海拔試驗倉的解決方案是鋼結構倉體。但近年來,隨著該類試驗室的試驗項目的普及,各大試驗廠商也提出了用混凝土倉代替鋼倉的解決方案,并在歐洲有了比較成功的案例。相比于鋼倉,混凝土倉大大縮減了開支,并能有效解決鋼倉拼裝場地受限、吊裝困難等一系列問題。

近年來,我國汽車企業也開始了在這方面的嘗試,并取得了不錯的效果。本文以中汽研汽車工業工程(天津)有限公司在2019 年完成的亞洲首例高海拔混凝土試驗倉設計為例,剖析混凝土試驗倉的結構設計要點。

該高海拔混凝土試驗倉建設在中汽研汽車工業工程天津有限公司2018 年承接的寧波吉利汽車研究開發有限公司試制二期動力新能源試驗室項目中。該試驗室建于浙江省慈溪市,為3 層鋼筋混凝土框架結構,高海拔混凝土試驗倉位于該子項試驗區的首層,建筑首層層高7.7 m。業主需求該倉具備模擬5 000 m 海拔,-40~60 ℃環境的試驗能力。

2 方案對比

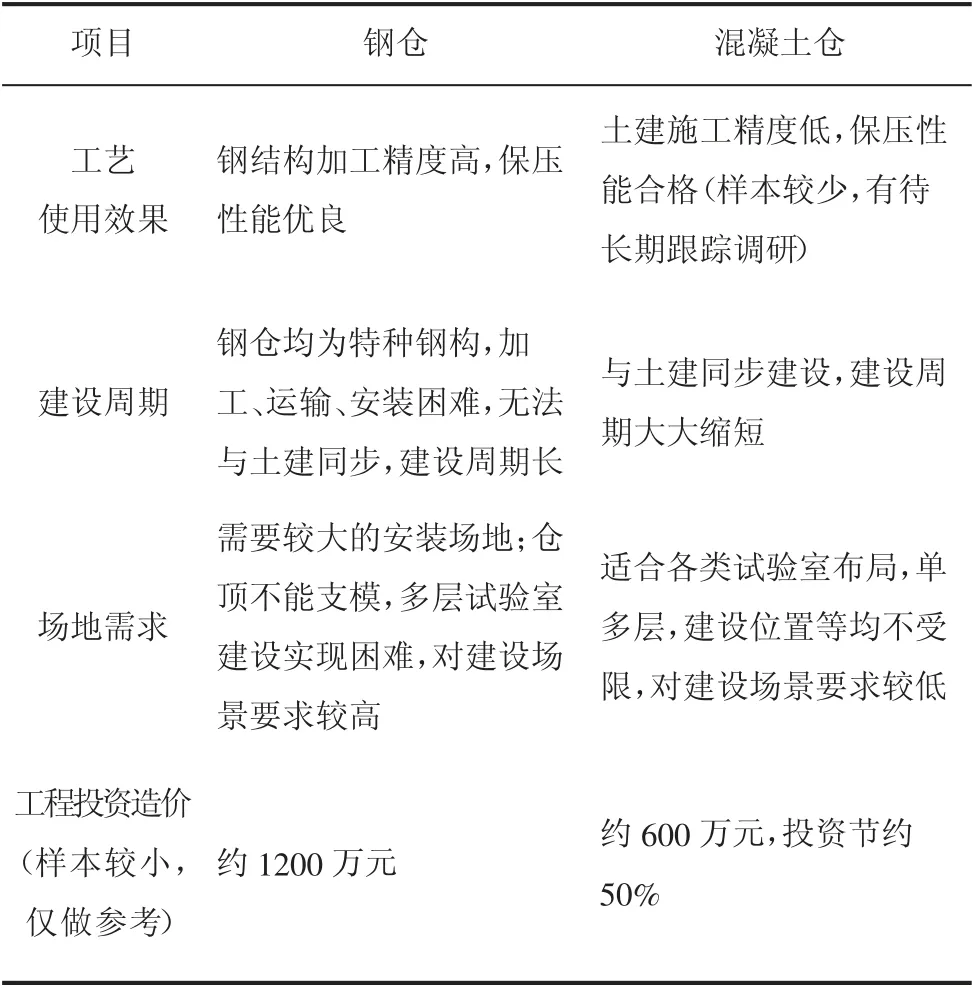

在論證的過程中,常規的鋼倉方案遇到了比較大的困難。因為預制鋼倉為了保證密封效果,必須要在運輸允許的條件下盡可能采用工廠預制,減小現場的焊接工作,這就需要施工現場提供面積近2 000m2的安裝場地,場地的使用周期在半年左右,且要在土建基礎與主體結構之間。現場唯一可行的拼裝場地恰好是主要的施工通道。故鋼倉的安裝條件是業主不具備的。

用混凝土倉替代鋼倉在歐洲國家已經有了成功的先例,可以與試驗室的土建施工同步進行,沒有場地需求。難點在于在當時國內沒有成功先例可供參考。

鋼倉與混凝土倉的優劣對比詳見表1。

表1 鋼倉與混凝土倉的優劣對比

3 結構設計資料

項目條件概述:結構設計使用年限為50 a,建筑結構安全等級為二級,建筑場地類別為Ⅲ類,抗震設防類別為丙類,抗震設防烈度為6 度(0.05 g),設計地震分組為第一組。倉體位置預留地坑,底板頂面標高-1.800 m,地坑采用樁筏基礎。試驗倉殼體采用鋼筋混凝土頂、底板、墻體圍合而成。底板頂標高-0.627 m,頂板底標高5.300 m(±0.000 同動力新能源中心地面標高)。試驗倉倉體凈尺寸(長×寬)為13.450 m×8.400 m,倉壁厚度700 mm,頂板厚度800 mm。側壁與建筑墻體之間留置≥100 mm 寬的變形縫。

4 試驗工況及設計難點簡介

1)倉體需保壓,承受57 kN/m2流體壓力荷載,并在該壓力狀態下,保證其氣密性并能控制倉體變形。故工藝方出于保壓效果的考慮,將混凝土倉的建議截面尺寸設置得較大。倉體側壁厚度按700 mm 設計,頂板厚度按800 mm 設計,底板厚度約1 000 mm。

2)倉內會進行高低溫模擬試驗,試驗溫度跨度較大,混凝土內部溫度要在12~20 ℃之間變化。內外溫差形成溫度梯度,對混凝土的耐久性提出了很高的要求。

3)施工難度大。試驗室會布置必要的管路和線路,需在外圍殼體相應位置預留開孔及門洞,并在試壓前進行密封處理。所有門洞、預留洞均需1 次成型,不能后鑿。該工藝開洞較多。

4)試驗層需與設備層協調布置,所有的倉頂預留孔需要確保與設備層的梁不干涉,并且盡可能考慮檢修空間,對建筑樓層的結構次梁布置有較大的限制。

5)全亞洲首例,國內尚無先例可參考。

5 結構設計分析

荷載統計情況如下:

1)恒載:倉體自重。

2)活荷載:倉頂板10 kN/m2的設備載荷(由工藝供應商資料等效而來)。

3)流體壓力荷載:57 kN/m2向倉體內部方向。

4)溫度作用:在試驗過程中,倉內的溫度變化范圍為-40~60 ℃,因倉體內設有保溫材料,倉體混凝土在試驗過程中的溫度變化為-12~20 ℃。綜合混凝土澆筑時間及日常室內狀況,倉體混凝土初始平均溫度取25 ℃。各個區域工況具體詳見圖1。

圖1 海拔倉各區域試驗工況簡圖

5)風、雪荷載:建筑內部不受風雪荷載影響,故不考慮。

6)地震作用:因抗震設防烈度為6 度,該倉為單層且采用剪力墻結構,地震作用不起控制作用,故不考慮。

7)施工荷載:與流體荷載不同時組合且不起控制作用,故不考慮。

高海拔混凝土試驗倉對溫度作用較為敏感,需要考慮溫度梯度作用,屋面設備荷載為多點荷載,邊界條件特殊。綜合來看,采用常規的簡化方法難以準確分析該倉的受力情況,本項目采用MIDAS GEN 軟件進行高海拔混凝土試驗倉的有限元分析。主要步驟如下:

1)采用板單元建模,對板單元進行有限元網格劃分,網格劃分尺寸為0.5 m。

2)在底板四角添加水平方向的約束。底板采用將面彈性支承轉換為節點支承來考慮混凝土地坑對底板的支承作用。

3)添加靜力荷載工況:自重、流體壓力荷載、設備活荷載、整體溫度作用、溫度梯度作用。

4)分別將各種工況下的荷載布置到模型上。

5)運行分析,對計算結果添加荷載組合。

6)計算各種荷載組合的內力、變形、應力。

7)求得內力后,按規范要求進行配筋設計,并驗算裂縫等。

通過分析得出,頂板最大設計彎矩1 077 kN·m,按此結果配筋量巨大。設計結果偏大,且超出預期2~3 倍。

6 根據分析對模型進行調整

通過對比各個單工況下頂板的受力情況,發現自重荷載、流體荷載及溫度梯度荷載單工況作用下的最大彎矩分別為95 kN·m、256 kN·m、750 kN·m,溫度荷載起到了非常大的控制作用。在調整模型的過程中發現,減薄板厚會減小相應的彎矩。同時頂板厚度減小會降低自重也會減小彎矩,按此原則調整截面,重新分析調整。

由表2 可知,由于降低了溫度梯度應力,平面內2 個方向的彎矩均有明顯的降低。據此內力配筋計算更為經濟。其原因可從公式(1)中得出結論。

表2 不同板厚溫度應力及變形

式中,M 為等效彎矩;α 為線性熱膨脹系數;E 為彈性模量;ΔT為單元兩邊緣(最外面)間的溫度差;t 為板厚;ν 為泊松比。

從式(1)可知,等效彎矩與溫差呈線性關系,與板厚的三次方呈線性關系。這很好地解釋了板越厚,彎矩越大。恰恰足夠的板厚是保證氣密性的必要條件。所以板厚的選取和溫度差的確定是高海拔混凝土試驗倉設計的關鍵。

7 結構構造措施

該倉主要用于汽車能量流試驗、熱力學性能、極端環境模擬等,對結構的要求較高,除了對承載能力的要求較高外,還要具有較好的密封性能及抗裂性能。因此,結構設計還要有相應的構造措施。本設計采用了如下措施:

1)采用C40 補償收縮混凝土,按限制膨脹率0.02%~0.03%要求,外加劑摻量應在6%~12%。膠凝材料最小用量為320 kg/m3。

2)混凝土中添加合成纖維,摻量約為0.9~1.2 kg/m3,相關技術要求按JGJ/T 221—2010 《纖維混凝土應用技術規程》執行。

3)混凝土選用低水化熱水泥,澆筑溫度不宜超過28 ℃,要求商品混凝土供應站混凝土的出罐溫度不高于25 ℃。對現場對澆筑的混凝土每2 h 進行1 次澆筑溫度的測量,澆筑溫度均控制在16~23 ℃,混凝土澆筑體的降溫速率應不大于2.0 ℃/d,混凝土澆筑體表面與大氣溫差不大于20 ℃。

4)根據配筋計算結果,在面積較大的門洞口周邊、倉體四角設置暗柱、暗梁。

5)在墻、板中間位置增加1 層構造鋼筋網片。

8 施工控制要點

為達到該倉對密封的要求,要采取措施對可能產生的施工裂縫進行嚴格控制。本工程主要從以下幾方面進行控制:

1)混凝土配合比控制:采用低流態混凝土,摻粉煤灰、高效減水劑、微膨脹劑等,盡量減少單位水泥用量,降低水化熱,并要求混凝土公司按此原則進行配合比設計。

2)溫控控制:因施工期間外界氣溫較高,應盡可能地降低混凝土的最高溫升,減小混凝土內外溫差,控制溫度應力。要求混凝土公司用冷水拌和混凝土;降低骨料初始溫度;在夜間進行混凝土澆筑施工。

3)施工工藝上墻體采用整體分層法連續澆筑施工,分層厚度為500 mm。底、頂板混凝土澆筑方法采用“斜向分層,薄層澆筑,循序推進,一次到底”連續施工,分層厚度≤500 mm,分層澆搗使新混凝土沿斜坡流一次到頂,使混凝土充分散熱,從而減少混凝土的熱量。

4)養護控制:頂板在混凝土表面鋪1 層塑料薄膜加蓋1 層土工布進行保濕養護。墻體采用延長模板留置時間的方式,模板的留置時間要求不得低于14 d。14 d 后,墻體混凝土采用掛濕土工布的方法進行保濕養護。模板拆除時混凝土的表面溫度與環境最大溫差應<20℃。

5)倉體混凝土施工縫的設置是施工控制中重要的一環。為保證結構性能,施工完畢后,底板與墻體之間按照水池等地下結構要求設置通長止水鋼板;墻體和頂板因考慮墻體振搗質量,留置施工縫,在該位置留置通長遇水膨脹膠條2 條,保證施工通縫的整體性。

9 設計總結

1)采用通用有限元軟件對有復雜荷載工況的混凝土倉體進行分析,結構模型較常規簡化方法更為合理、可靠、全面。

2)溫度梯度作用對混凝土倉體影響較大,倉體厚度越厚,溫度梯度影響比例越大;而當倉體厚度較薄時,流體壓力荷載為控制荷載,不具備一定的厚度,也不能滿足承載能力。因此,截面厚度存在優選值,在結構分析時要多次試算以選定合理的截面厚度,使結構經濟合理。

3)倉體對密封性能要求較高,設計及施工均要采取合適的措施嚴格控制裂縫的產生。