硝基胍連續噴霧干燥數值模擬研究?

趙林林 郭效德 黃珊珊 向貴鋒

南京理工大學國家特種超細粉體工程技術研究中心(江蘇南京,210094)

引言

硝基胍是一種具有優越綜合性能的易燃、易爆材料。為保證制造過程安全,硝基胍物料制備工序一般在水中進行,然而使用時又需要足夠干燥。目前,硝基胍干燥設備仍然采用傳統的落后干燥技術,很難滿足大批量、連續生產的工藝需求。因此,急需尋求一種新的干燥技術與裝備[1]。

噴霧干燥因快速、高效等特點,得到了廣泛的應用與研究[2-4]。噴霧干燥是利用霧化器將料液分散為細小的霧滴,并在熱干燥介質中迅速蒸發溶劑、形成干粉產品的過程。噴霧干燥一般包括4個階段:料液霧化、霧群與熱干燥介質接觸混合、霧滴的蒸發干燥、干燥產品與干燥介質分離[5]。采用噴霧干燥技術對硝基胍漿料進行干燥,改善了落后工藝,滿足了工業化、連續性的生產需求[6-7]。

隨著噴霧干燥技術在工業上的不斷應用,國內外學者加深了計算機仿真技術在噴霧干燥領域的研究,并模擬出干燥塔的流場分布、兩相流作用等,為干燥理論研究、塔內優化分析提供相應的理論依據[8-11]。最近,計算流體動力學常用于預測噴霧干燥過程的最優工藝參數、兩相流動動力學等,以達到提高干燥效率、降低生產成本、優化工業設備的目的[12-14]。

本文中,采用數值模擬仿真手段有效地建立物理流體仿真模型,并對塔內的速度、溫度和壓力剖面進行預測,形象地再現流體流動現象,揭示干燥塔內部粒子運動規律、流場分布特性。計算流體力學(CFD)可大幅減少高昂的測量成本,有效節省實驗時間,為實驗分析、操作優化提供指導。

1 數值模型的建立[15]

參考前期預實驗研究,從保證安全操作、提高工作效率、降低損耗等角度考慮,確定了硝基胍噴霧干燥合適工藝條件:控制硝基胍質量分數為25%;熱空氣進風溫度180℃,出風溫度80℃。

1.1 連續相控制方程組

干燥塔內的熱空氣滿足連續流體假設,待干燥物料蒸發的水分與水蒸氣之間進行對流與擴散,此過程可以用組分質量守恒方程進行描述:

其中,擴散通量J可以表示為

式中:t為時間,s;ρ為連續相密度,kg/m3;Y為質量分數;J為擴散通量;S為質量源項;D為擴散系數;T為溫度,K;Dt為時間t時的擴散系數。

1.2 離散相控制方程組

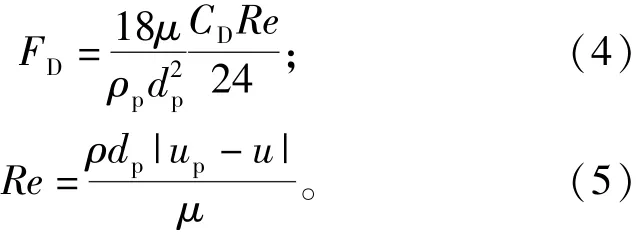

離散相控制方程組用于追蹤顆粒在干燥室內的運動軌跡。將物料液滴視為離散相,液滴運動滿足的動力學方程可表示為

式中:FD為單位質量物料液滴的拖曳力;u為連續相速度,m/s;up為液滴速度,m/s;g為重力加速度,m/s2;ρp為液滴密度,kg/m3;第3項F為其他力,m/s2,包括熱泳力、薩夫曼升力、布朗力等。

等號右邊第1項為氣體與液滴間的阻力,第2項為重力,第3項為其他力。

FD拖曳力表達式

式中:μ為流體黏度,Pa·s;dp為液滴直徑,m;Re為液滴雷諾數;CD為曳力系數。

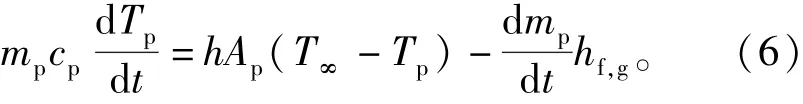

1.3 顆粒的傳熱傳質方程組

硝基胍物料顆粒受到熱空氣的加熱作用的同時,由于表面水分的蒸發,又會帶走部分熱量,顆粒的熱平衡滿足如下控制方程:

式中:mp為液滴質量,kg;cp為液滴比熱容,J/(kg·K);Tp為液滴溫度,K;h為對流傳熱系數,W/(m2·K);Ap為液滴表面積,m2;T∞為連續相溫度,K;dmp/dt為蒸發速度,kg/s;hf,g為汽化潛熱,J/kg。

顆粒表面對流換熱滿足Ranz-Marshall模型

式中:Nu為努塞爾數;k∞為空氣導熱系數;Pr為普朗特數。

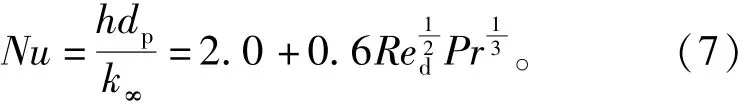

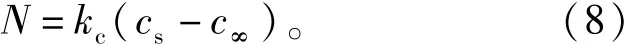

顆粒表面水分蒸發的傳質過程滿足如下動力學方程:

式中:N為蒸汽的摩爾流率通量,kmol/(m2·s);kc為傳質系數,m/s;cs為液滴表面蒸氣中硝基胍的濃度,kmol/m3;c∞為氣相主流的蒸汽濃度,kmol/m3。

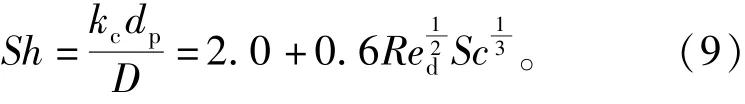

傳質系數kc可以根據舍伍德數Sh計算獲得,舍伍德數根據如下方程計算:

式中:D為蒸汽擴散系數,m2/s;Sc為施密特數,Sc=μ/(ρD)。

1.4 氣流式噴嘴模型

在氣流式噴嘴中,物料液滴以液膜或液柱的形式離開噴嘴后與高速氣流相混合,在高速氣體的剪切、摩擦等作用下,液膜被撕扯、拉伸,進而破碎成細小的液滴,從而實現霧化。隨著氣流與液體速度差異以及液滴顆粒直徑的不同,液膜會經歷多種不同機制的破碎,如啞鈴形破碎、袋形破碎、傘形破碎等[16]。

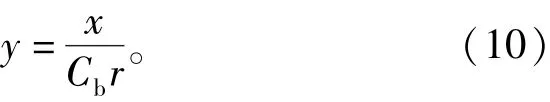

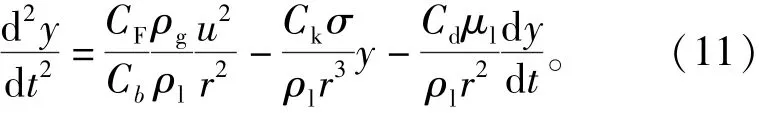

模擬計算過程中,需要考慮高速氣流對液體的破碎作用,選用經典的TAB(Taylor analogy breakup)模型計算液滴的破碎過程。TAB模型中,假設相對于標準的球形液滴,氣流中的液滴變形量用x表示,其無量綱形式可表示為

式中:y為變形率,是無量綱常數;Cb=0.5;r為液滴的半徑。

無量綱變形量y滿足如下動力學方程:

式中:σ表示水滴的表面張力,N/m;ρl為液滴密度,kg/m3;μl為水滴的動力黏度,kg/(m·s);ρg為氣體密度,kg/m3;CF、Ck和Cd為無量綱參數,取值分別為1/3、8和5。

式(11)中等號右邊的3項分別為作用在液滴上的氣動力、表面張力和黏性力,在液滴破碎過程中分別起到了激振力、恢復力和阻尼力的作用。

當y>1時,即發生液滴破碎,新形成的液滴尺寸滿足如下分布:

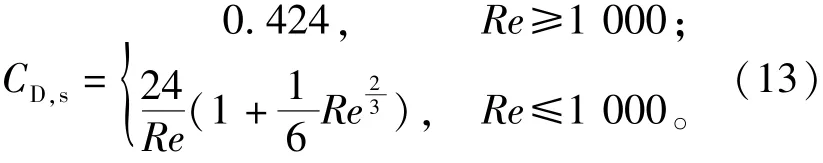

在氣流式噴嘴霧化過程中,由于液滴的破碎,式(4)中的曳力系數會隨著液滴破碎發生變化,此時曳力系數可表示為

考慮液滴剪切變形的影響,曳力系數做如下修正:

其中,y根據式(11)確定。

2 幾何模型

2.1 物理模型

物理模型參照南京理工大學國家特種超細粉體中心研發的LPG-150型噴霧干燥塔,霧化方式采用氣流式霧化,噴霧干燥裝置簡圖如圖1所示。

圖1 噴霧干燥裝置簡圖Fig.1 Simplified schematic of spray drying devic e

空氣通過加熱裝置加熱后從頂部熱風分配器中流出;同時,硝基胍漿料通過蠕動泵輸送至干燥塔內,并由氣流式霧化噴嘴噴出;噴霧液滴與高溫干燥空氣在噴嘴處發生混合,液滴被撕扯、扭曲,比表面積增加,與高溫空氣接觸后吸收熱量,汽化并蒸發大量水分,從而實現硝基胍漿料的干燥。在出口處收集干燥的硝基胍產品,干燥過程中產生的廢氣經過兩級除塵后排放至外界。

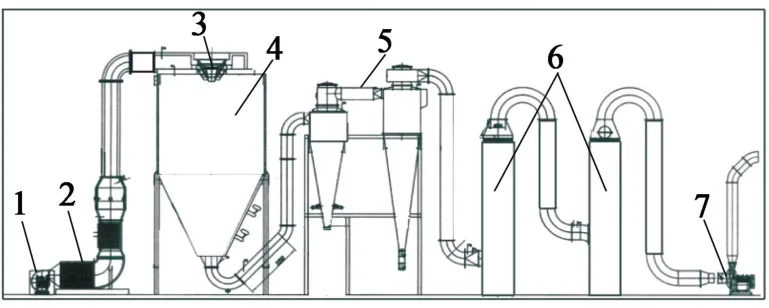

將霧化器外形進行相應的簡化,忽略壁面的厚度,通過Solidworks三維建模構建干燥塔三維模型,并導入Gambit進行網格劃分。考慮計算的收斂性與穩定性,通過合理的優化,在全干燥塔內進行結構化網格劃分,整體網格劃分如圖2所示。在熱風進口和噴嘴附近,流場較為復雜,進行局部網格加密,最小網格4 mm;干燥塔頂部靠近側壁區域對流場影響較小,網格可適當放寬,網格尺度最大約100 mm。最終網格量約246萬。

圖2 網格劃分圖Fig.2 Meshing diagram

2.2 邊界條件

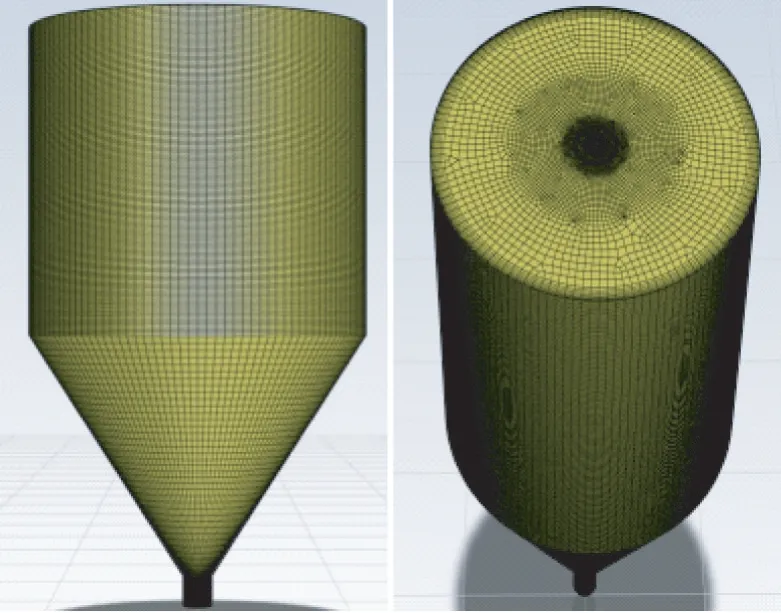

熱空氣是經過加熱器加熱后得到的,定義邊界條件為質量流速,空氣質量流速設為10 000 kg/h,湍流強度為5%,水力直徑為240 mm,其物理性質見表1。

表1 熱空氣的物理性質Tab.1 Physical properties of hot air

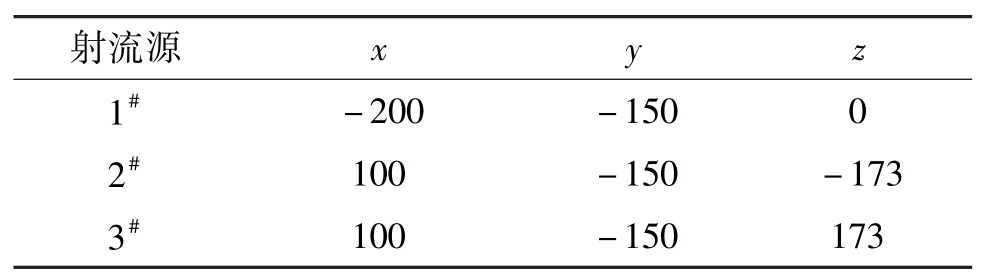

使用氣流式霧化方式,物料質量流速設為345 L/h,選用3個SU42型噴嘴,單個噴嘴物料質量流速約為115 L/h,噴嘴外徑約為3 mm。模擬計算過程中,3個噴嘴均勻布置,處于熱風風口下方,噴嘴和干燥塔中心軸線的距離為200 mm,將3個氣流式噴口分別設定3個射流源,x、y、z表示液滴注入點距離的位置,如表2所示。

表2 射流源位置Tab.2 Position of injectionmm

模擬中選擇Air-blast-atomizer空氣輔助霧化(霧化器模型),設定物料質量流速為0.037 5 kg/s。液膜與空氣之間的最大相對速度為200 m/s。其模型參數如表3所示。

表3 Air-blast-atomizer噴霧模型參數Tab.3 Parameters of Air-blast-atomizer Spray Model

3 數值模擬結果與分析

選用離散相模型進行計算。將熱空氣視為連續相,液滴顆粒視為離散相,通過兩相耦合計算噴霧液滴霧化蒸發,湍流模型選擇Realizable k-ε。

3.1 速度分布

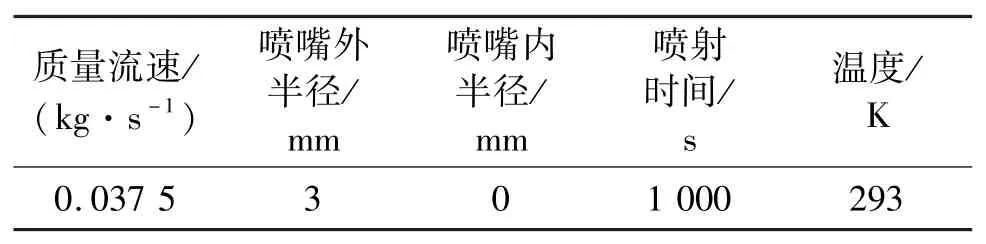

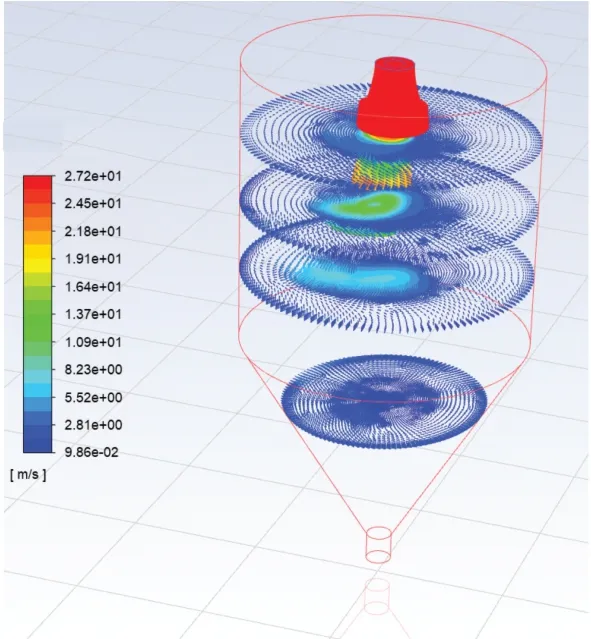

干燥塔內空氣流速分布見圖3。模擬可得,空氣最大流速為48.7 m/s,平均流速為27.2 m/s。

圖3 干燥塔內空氣流速分布Fig.3 Distribution of air velocity in drying tower

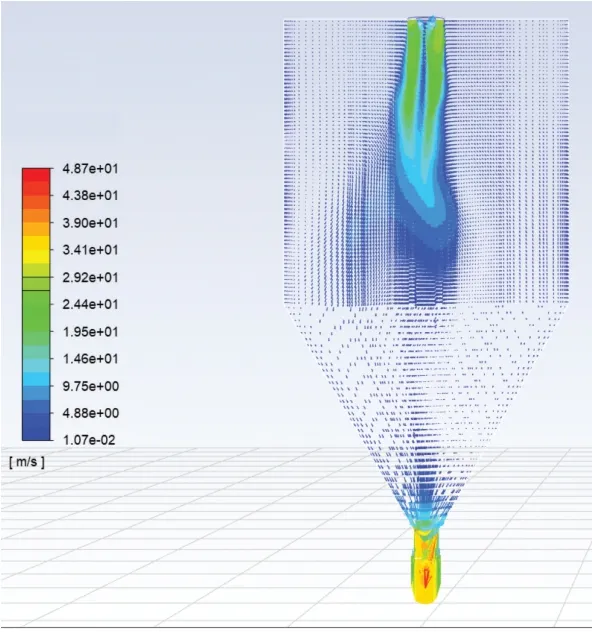

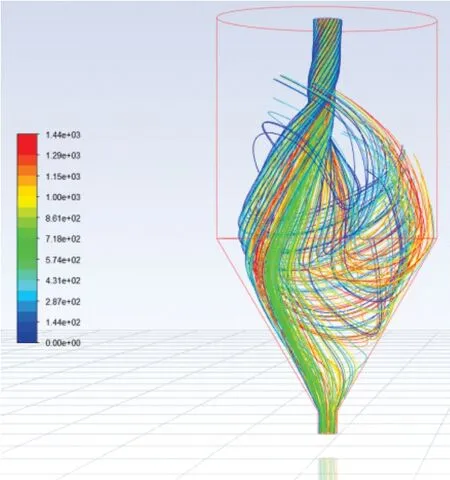

高溫空氣以與軸線成25°的形式從頂部風口螺旋進入干燥塔,并與噴出的硝基胍物料混合,相互作用,形成如圖4所示的干燥塔內的熱空氣跡線。

從圖4中可以看出:熱氣流并未沿著干燥塔軸線穩定地向下流動,而是稍稍偏離軸心;在干燥塔下半段,大部分氣流沿著壁面流動,并最終排出干燥塔;而其余氣流則受到錐體結構的約束,呈螺旋向上,在錐體部分充分混合,具有一定的攪拌作用。

圖4 干燥塔內熱空氣跡線圖Fig.4 Trace of hot air in drying tower

圖5 為不同截面的空氣流速分布,截面距離頂部分別為1、2、3 m和5 m。由于氣體具有黏性,高溫氣流螺旋流動時會誘導周圍空氣一起做螺旋流動,相應地,周圍空氣對高溫氣流的阻力等因素也會致使高溫氣流誘導的流場速度不斷減小。從圖5中心區域的顏色變化可以看出,這一現象隨著高溫氣流的向下流動變得越發明顯。

圖5 不同截面的空氣流速分布Fig.5 Distribution of air velocity on different sections

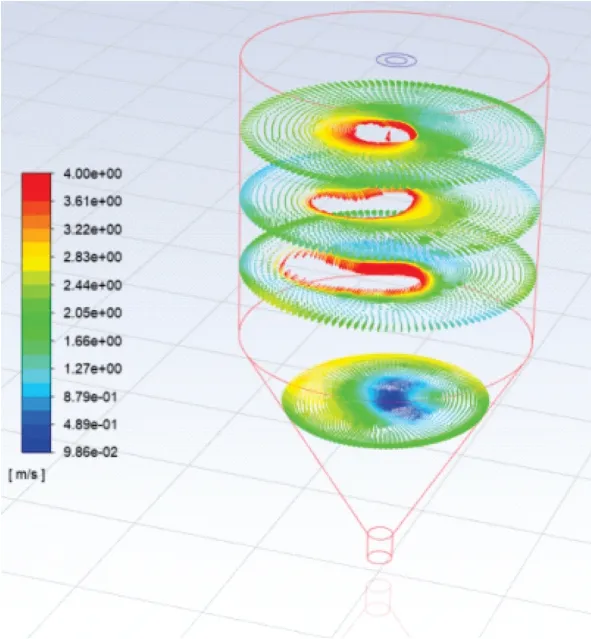

在去除向下氣流后,可以得出圖6。分析可得:在靠近噴嘴處,氣流繞軸線的速度可達2.5 m/s;而靠近出口處,這一速度約為0.5 m/s。

圖6 去除向下氣流后不同截面上的速度分布Fig.6 Velocity distributions on different sections after removal of downdraft

3.2 溫度分布

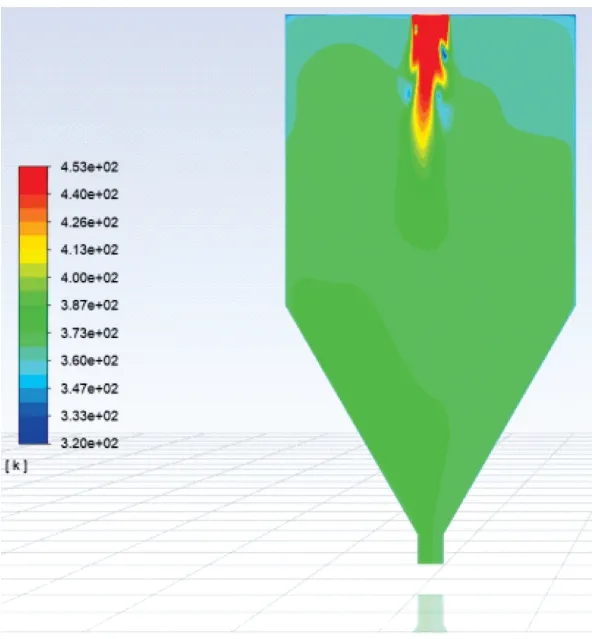

圖7 為干燥塔內溫度分布。可以看出,干燥塔錐體部分溫度較高。這是由于大量熱空氣在此處進行螺旋混合,與圖4相呼應,由于熱空氣向下沖刷,并未到達頂部壁面附近,再加上干燥塔頂部漏熱,故頂部氣體溫度相對較低。熱空氣在進入干燥塔頂部的過程中與噴嘴處的硝基胍物料進行混合,將高溫釋放給低溫物料,硝基胍物料吸收大量的熱量并實現自身干燥,故在出風口位置處會出現局部的藍色低溫點。

圖7 干燥塔內溫度分布Fig.7 Temperature distribution in drying tower

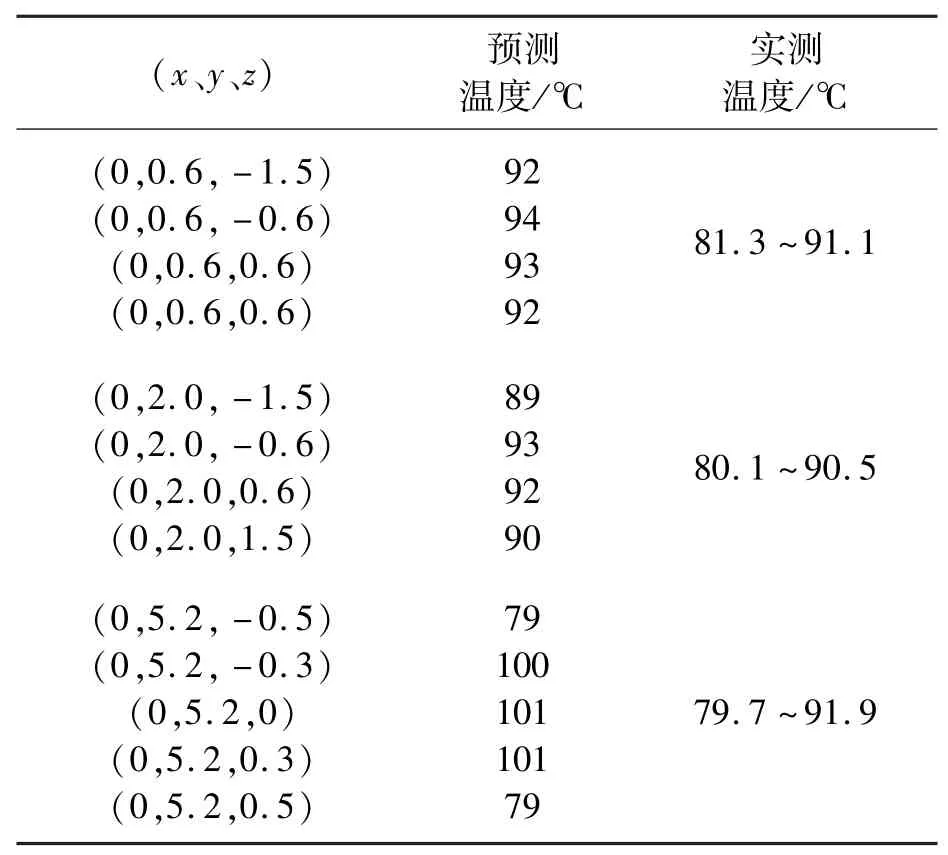

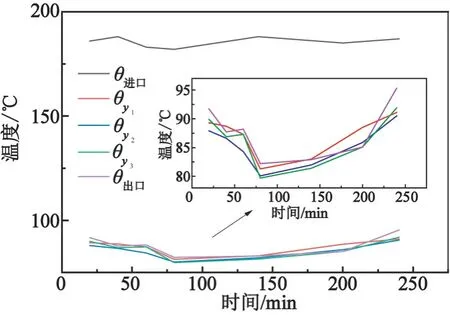

測試塔頂、塔底及距離噴霧塔頂部距離為y1=0.6 m、y2=2.0 m、y3=5.2 m 5個位置處的溫度分布。圖8為塔內實測溫度,旨在驗證CFD模型的正確性。在實際噴霧干燥塔內,安裝的測試探頭并非位于塔的正軸心,所以選取的模擬值的點并非正好是測量點的位置,只能檢查預測的溫度是否在實測值范圍內。從表4可以看出,模擬結果與實測結果大致吻合,可在一定程度上驗證此模型的正確性。

表4 不同平面處的預測溫度與實測溫度Tab.4 Predicted and measured temperatures in different planes

圖8 塔內實測溫度Fig.8 Measured temperature in tower

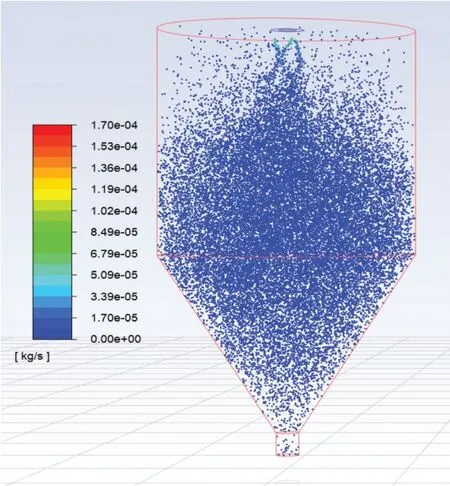

3.3 顆粒運動與水分含量

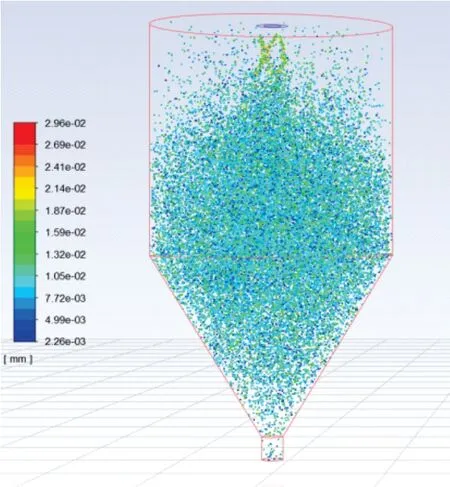

圖9 給出了物料顆粒直徑的變化情況。物料離開氣流式噴嘴時,液滴直徑約30 μm,之后與高溫空氣混合,由于空氣摩擦、剪切和撕扯等作用,物料顆粒中的水分不斷蒸發,顆粒直徑快速縮小,平均粒徑約15 μm。

圖9 物料顆粒的直徑變化Fig.9 Diameter changes of material particles

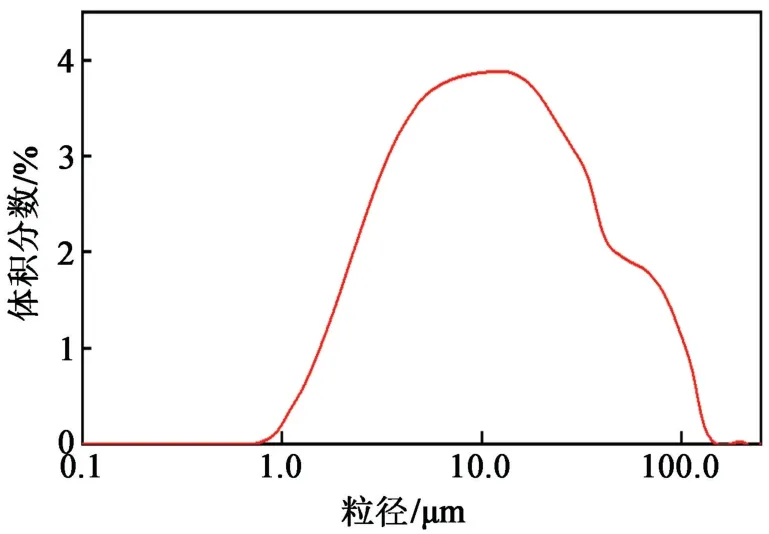

將實驗收集到的硝基胍產品進行粒度實驗分析,得出其粒徑分布如圖10所示。噴霧干燥后的硝基胍平均粒徑d50為12.6 μm,與模擬所得平均粒徑誤差約為13%。其原因是干燥塔出口連接有旋風分離器,出料桶位置位于旋風分離器出口處,故引起了粒度偏差。

圖10 噴霧干燥硝基胍的粒徑分布Fig.10 Particle size distribution of nitroguanidine in spray drying

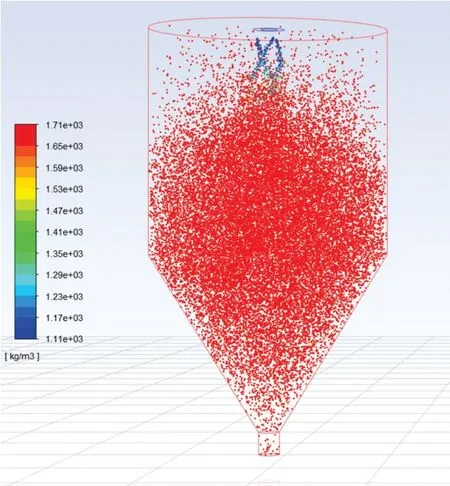

從圖11的物料顆粒密度變化中可以看出:在靠近噴嘴出口處,顆粒含水量較高,密度較低;隨著干燥的進行,水分很快蒸發,物料顆粒被充分干燥,顆粒密度趨近于硝基胍物料密度1 710 kg/m3。從 圖12的物料顆粒表面傳質速度可以看出,水分蒸發速度最快的地方位于噴嘴區域,高溫氣流將熱量傳遞給物料,物料吸收熱量并快速蒸發水分,與圖11的顆粒密度變化規律相一致。

圖11 物料顆粒密度的變化Fig.11 Density changes of material particles

圖12 物料顆粒表面傳質速率Fig.12 Mass transfer rate on the surface of material particles

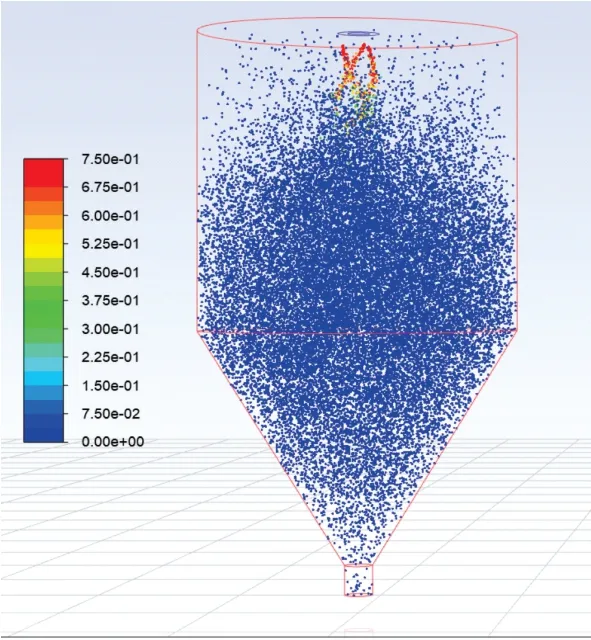

從圖13可以看出,經過干燥后,物料顆粒中水的質量分數從入口的75%降低到了接近于0,說明了物料顆粒進行了較為充分的干燥。通過實驗,對干燥后產品進行含水率測定,水的平均質量分數為0.03%,含水率較低,與模擬結果一致,表明物料顆粒液滴進行了較為充分的干燥。

圖13 物料顆粒中水分的質量分數Fig.13 Mass fraction of water in material particles

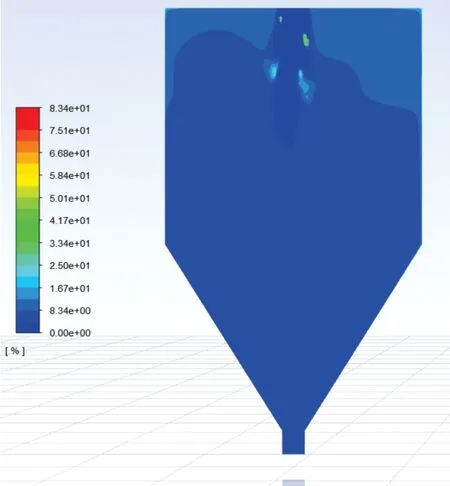

圖14 給出了干燥塔內空氣相對濕度的分布。可以看出,干燥塔內整體濕度較低,只有噴嘴處濕度較大。這是因為物料中水分在此處蒸發,形成水蒸氣,使得空氣相對濕度較大。較低的相對濕度分布有利于物料的充分干燥,因此,在干燥塔內部可有效實現物料的干燥。

圖14 干燥塔內相對濕度分布Fig.14 Relative humidity distribution in drying tower

4 結論

對LPG-150型氣流式干燥塔進行三維建模與網格劃分,建立了干燥塔內熱空氣流動與硝基胍物料干燥的分析模型,并開展了數值模擬。結合實驗數據,得到以下結論:

1)在熱空氣質量流速為10 000 kg/h、單個噴嘴硝基胍物料質量流速為115 L/h條件下,模擬顯示,熱空氣進入干燥塔后螺旋向下快速沖刷,干燥塔內空氣流場與溫度場受到入口結構以及物料顆粒液滴的共同作用。在靠近噴嘴處,物料液滴中的水分快速汽化,物料干燥作用明顯。

2)模擬結果顯示,出口處物料含水率趨近于0,干物料顆粒直徑約15 μm。用噴霧干燥法對硝基胍漿料進行干燥,干燥后產品的含水質量分數約為0.03%,平均粒徑d50=12.6 μm,比模擬的平均粒徑結果相差約13%。

3)由于干燥塔內部封閉,準確測量塔內溫度具有一定的困難。對比測量點的預測溫度和實驗溫度,兩者大致吻合,說明模擬結果有一定的準確度和可靠性。