后側門內板鎖孔附近起皺縮頸開裂的解決方法

代建文,黃敏鶇,謝 雙,楊勝統

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

0 引 言

汽車覆蓋件一般由形狀復雜的空間曲面構成,具有尺寸大、厚度薄、成形難度大及質量要求高的特點[1]。復雜的造型使板料在拉深成形過程中易因各區域受力不均勻、進料速率不一致、潤滑條件不良等因素產生褶皺、裂紋、凹陷、滑移線等缺陷,其中起皺與開裂是汽車覆蓋件沖壓生產過程中常見的失效形式[2]。

汽車后側門內板是典型的沖壓件,具有深度深、截面變化大、寬度過窄等成形困難的因素,易出現縮頸、開裂、材料流動不均勻等現象[3],增加了成形過程控制難度、返修或報廢成本。現以某車型后側門內板零件為例,分析在調試生產過程中鎖孔附近起皺、縮頸開裂的原因及解決措施。

1 后側門內板起皺與縮頸開裂實例

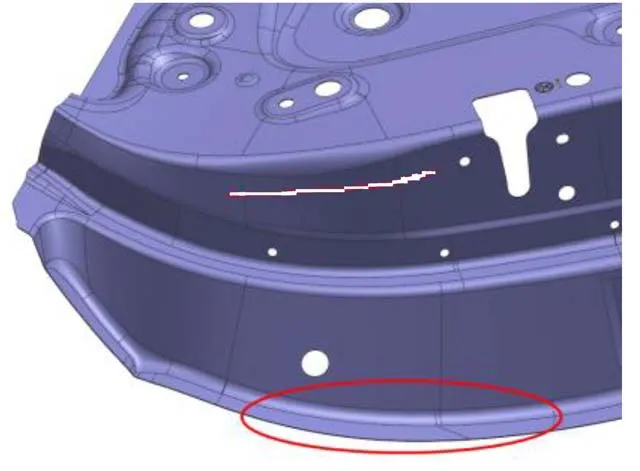

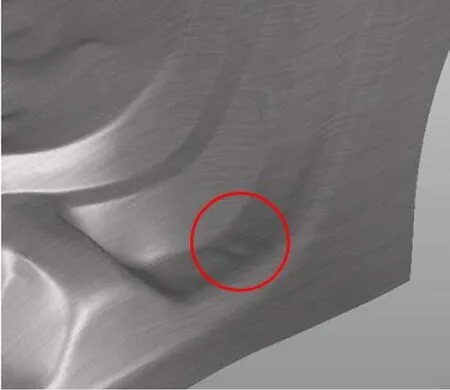

某車型后側門內板如圖1所示,其鎖孔附近造型復雜、成形截面線長、鎖孔位置圓角及圓角所在面拔模斜度小,鎖孔側面上方呈凸面,拉深成形過程中容易出現起皺或縮頸開裂問題。該零件在調試過程中,小批量生產150件左右會出現圖2和圖3所示的起皺或縮頸開裂問題,縮頸開裂位置在圖1白色線條長度方向波動,影響項目調試生產。經現場跟蹤與排查,缺陷在拉深工序產生,消除拉深成形缺陷并提升拉深工序穩定性是解決問題的關鍵。

圖1 后側門內板起皺與縮頸開裂位置

圖2 起皺狀態

圖3 縮頸狀態

2 后側門內板起皺和縮頸開裂的原因分析

2.1 模具壓邊圈研合分析

拉深模壓邊圈研合是模具鉗工在模具制造及調試階段的基礎工作,在分析解決拉深成形問題時,應優先評估改進。研合評價標準為筋條內側管理面強壓泛白,著色率≥90%;筋條外側20 mm以內虛著色,著色均勻;筋條外側20 mm以外不著色;凹角清根,壓邊圈凹角沒有明顯硬點痕跡。對后側門內板壓邊圈著色評估,圖4所示為模具壓邊圈狀態,鎖孔附近區域著色滿足研合評價標準。

圖4 模具壓邊圈研合狀態

2.2 板料性能差異分析

板料是沖壓三要素之一,板料性能差異波動也會影響成形過程,對比發現6批次生產板料鋼卷及加工時間、板料性能參數沒有明顯差異。生產過程出現缺陷時,對線首板料表面檢查發現,當缺陷為縮頸開裂時,板料表面目視沒有油膜,用凸鏡測量油膜厚度為0.5~0.8 g/m2;當缺陷為褶皺時,板料表面油膜接近正常,用凸鏡測量油膜厚度為1.0~1.2 g/m2。板料表面油膜厚度標準為1.0~2.0 g/m2,油膜厚度薄是縮頸開裂問題的影響因素之一,油膜正常易產生起皺問題。利用AutoForm軟件Surface Defect Height(表面缺陷高度)功能對油膜影響起皺進行分析,結果如表1所示,發現油膜厚度增加存在起皺風險。

表1 后側門內板油膜影響起皺分析

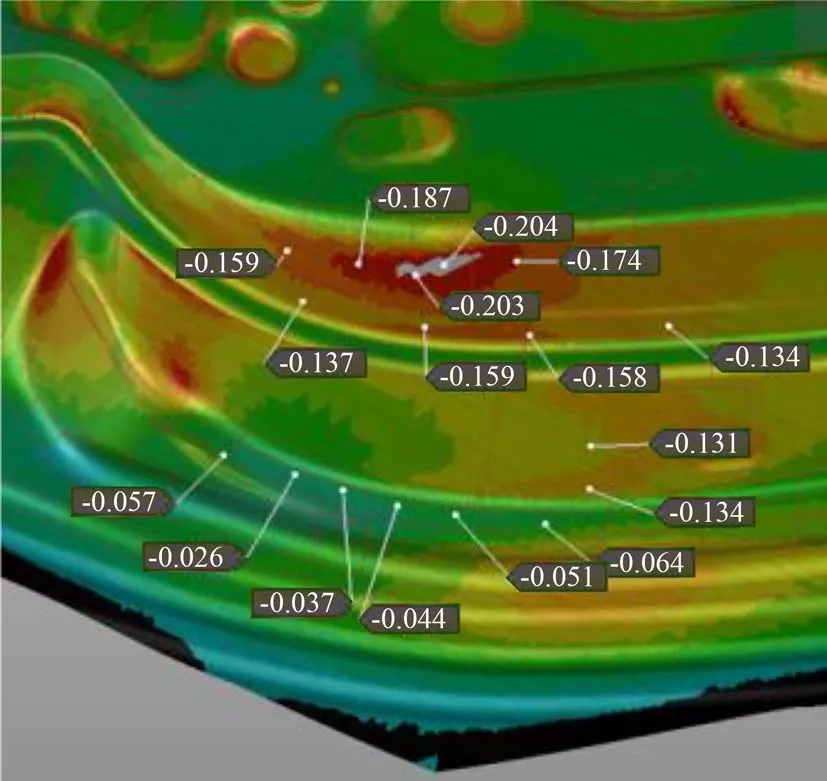

2.3 CAE成形極限及過程分析

利用AutoForm軟件對后側門內板成形極限進行分析,結果如圖5所示,設置板料油膜厚度為1.5 g/m2,氣墊壓力為標準值1 500 kN,零件側壁最大減薄率為20.4%,處于臨界狀態(后側門內板最大減薄率臨界區間為20%~25%)。在Surface Defect Height功能對起皺進行分析的基礎上,設置板料油膜厚度為2 g/m2,氣墊壓力為1 500 kN,進一步分析零件成形過程,如圖6所示,拉深到底前3 mm法蘭邊存在起皺缺陷。

圖5 側壁減薄率

圖6 拉深到底前3 mm法蘭邊狀態

因此,后側門內板鎖孔附近起皺開裂的主要原因為模具工藝性差、零件板料流動性差、起皺對板料油膜和模具零件表面粗糙度敏感;縮頸開裂已處于臨界值,且與起皺處于同一區域,增加了成形難度。

3 后側門內板起皺和縮頸開裂的解決方法

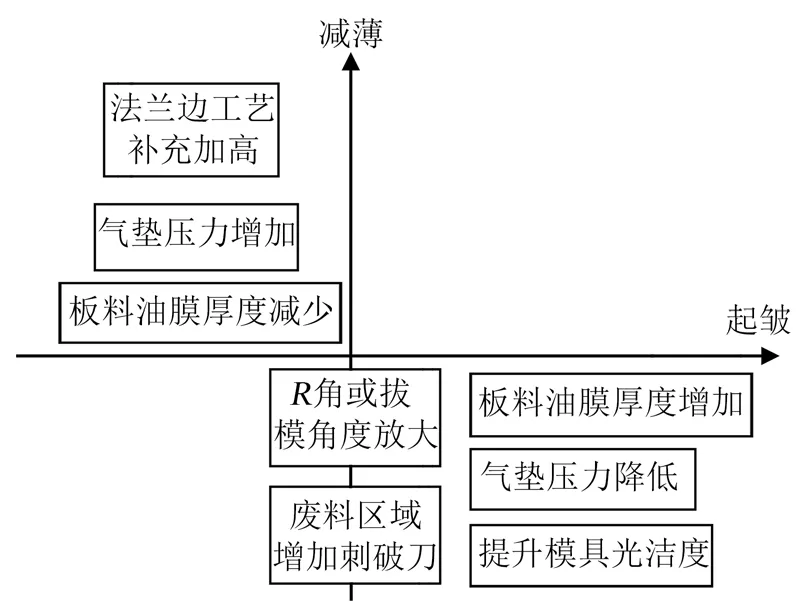

后側門內板鎖孔附近存在起皺和縮頸開裂2種不同時出現的失效形式,經過分析可知,解決此問題需要整體改善模具工藝性,在起皺區域局部增加板料成形或減少板料流動,在縮頸開裂區域局部減少板料成形或增加板料流動,具體解決方法對2種失效形式的影響分析如圖7所示。

圖7 四象限分析方法

通過四象限分析法可以體現不同方法對2種失效形式的影響,確定方法實施的優先順序:①R角或拔模角度放大,廢料區刺破刀調整;②加高法蘭邊工藝補充,提高模具零件表面粗糙度;③板料油膜厚度控制,氣墊壓力調整。

3.1 R角或拔模角度放大及廢料區增加刺破刀

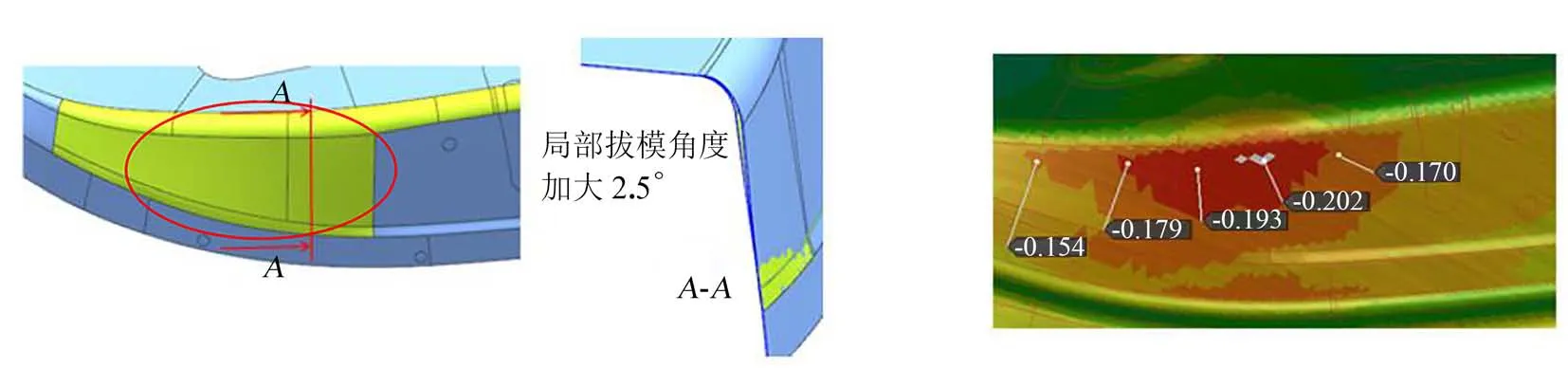

根據后側門內板鎖孔附近搭接關系的分析,可以適當增加鎖孔上方拔模角度,如圖8中圓圈區域局部拔模角度加大2.5°,AutoForm分析最大減薄率為20.2%,與現有產品分析值20.4%沒有明顯差異,該方案不可行。

圖8 加大拔模角度分析

適當放大產品R角,如圖9中圓圈區域圓角放大至R12 mm,并向兩邊過渡;同時現場與門鎖加強板研配,縮頸開裂附近凸面R角由R6 mm放大至R7.5 mm,AutoForm分析最大減薄率為21.2%,與現有產品分析值20.4%沒有明顯差異,該方案不可行。

圖9 R角放大分析

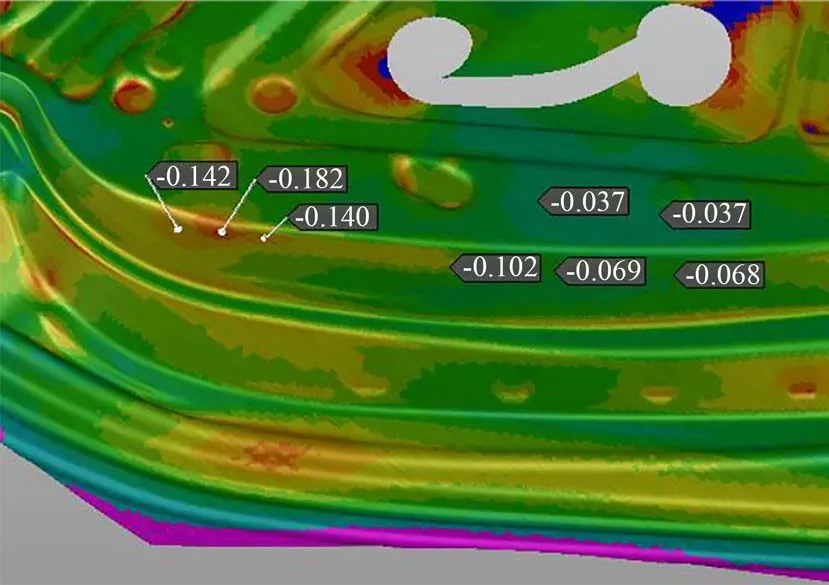

后側門內板廢料區存在2個廢料孔,可以在模具拉深到底前10 mm刺破廢料孔之間的區域,以增加拉深到底前縮頸開裂位置板料的流動補充,Auto?Form分析如圖10所示,最大減薄率為18%。現場試驗實施,用雙尖頭數顯千分尺測量拉深成形工序件板料厚度,減薄率在17%~20%,有較大改善,該方案可行。

圖10 增加刺破刀的減薄率

3.2 加高法蘭邊工藝補充及提升模具零件表面粗糙度

為解決起皺問題,增加法蘭邊工藝補充高度,使起皺區域板料充分成形,如圖11所示,在“更改零點”區間內增加工藝補充,更改后的數字模型劃分4個截面,如圖11(a)所示,其中截面②如圖11(b)所示,高度增加4.524 7 mm。

圖11 加高法蘭邊工藝補充方案

如表2所示,在AutoForm中設置氣墊壓力為標準值1 500 kN,板料油膜厚度為1.5 g/m2,分析板料流入量和最大減薄率發現壓邊圈鎖住外部板料,最大減薄率少量增加1.2%,不利于消除縮頸開裂。設置氣墊壓力為標準值1 500 kN,板料油膜厚度為2 g/m2,分析起皺變化,發現改進后法蘭處Surface Defect Height最大為0.013 mm,不存在起皺問題。因此,加高法蘭邊工藝補充可以解決起皺問題,對縮頸開裂問題影響不大,該方案可行。

表2 加高法蘭邊工藝補充分析

提升模具零件表面粗糙度有助于板料流動,改善縮頸開裂問題,在起皺問題解決的情況下,該方案可行。

3.3 氣墊壓力和板料油膜厚度調整

從圖7可以看出氣墊壓力和板料油膜厚度調整對起皺和縮頸開裂的作用是相反的,通常作為過程措施,臨時滿足生產需求。通過加高法蘭邊工藝補充的措施可以解決起皺問題,另外,可通過降低氣墊壓力和增加板料油膜厚度的方式側重改善縮頸開裂問題。在法蘭邊工藝補充加高的基礎上進一步利用AutoForm軟件進行分析,氣墊壓力由1 500 kN調整至1 200 kN,模擬結果如表3所示,板料流入量明顯增多,最大減薄率降至19.2%,無起皺問題。現場氣墊壓力調整至1 200 kN,選取無起皺問題零件進行尺寸測量,無明顯差異。因此,在法蘭邊工藝補充加高的前提下,降低氣墊壓力方案可行。

表3 降低氣墊壓力分析

現有油膜厚度狀態為0.5~1.5 g/m2,板料油膜厚度進一步降低,現有設備和過程控制難以滿足生產要求且會增加減薄風險;板料油膜厚度增加,需要開啟清洗機,會增加油耗成本。因此,油膜厚度調整方案不可行。

按照后側門內板鎖孔附近起皺、縮頸開裂解決方法的綜合分析和試驗結果,同步實施廢料區增加刺破刀、加高法蘭邊工藝補充和降低氣墊壓力3項措施,成形的零件最大減薄率降低至17%左右,連續生產300件無起皺、縮頸開裂問題。每批次成形前對拉深模進行砂光保養,在500~3 000沖次,陸續開展拉深模凹模、凸模和壓邊圈鍍鉻,進一步改善模具零件表面粗糙度和硬度,增加生產穩定性。

4 結束語

通過后側門內板鎖孔附近起皺、縮頸開裂解決過程的分析,首先在現場進行研配試驗,當模具調試階段基礎工作、壓邊圈研合滿足工藝和模具技術要求時,通過AutoForm分析板料油膜厚度、最大減薄率、成形過程和Surface Defect Height等起皺和縮頸開裂關鍵技術指標,發現模具工藝性差是缺陷產生的根本原因。為解決同一區域的2種關聯缺陷,采用四象限分析法,識別末端因素的分析試驗順序并分次實施,最終實現了穩定生產。后側門內板等拉深深度深、造型復雜的零件,在尖點拐角或拔模角度小的側壁,容易產生縮頸開裂和起皺問題,CAE成形極限及減薄分析的標準將越來越嚴格,在前期工藝分析階段應盡可能分析調試并采取適當的措施消除缺陷,直至模擬成形過程的材料流動時,材料減薄率小于17%。模具零件表面粗糙度影響模具批量生產,針對門內板零件,按連續正常生產300件評價其工藝穩定性,達到后可安排模具零件鍍鉻等表面處理[4]。