高溫應變時效對P92鋼高溫低周疲勞性能的影響

趙 麗,華曉春,馬 濤,張肖飛,王孝義,饒思賢,2

(1.安徽工業大學機械工程學院,馬鞍山 243032;2.合肥通用機械研究院,合肥 230031)

0 引 言

P92鋼是在P91鋼的基礎上添加質量分數約1.8%的鎢元素并適量降低鉬元素含量而開發出來的一種新型馬氏體耐熱鋼[1-3]。與P91鋼相比,P92鋼具有更優異的物理性能、更高的抗高溫蠕變斷裂強度和更好的抗高溫氧化特性[4-5],廣泛用于電廠超臨界機組和超超臨界機組中的主蒸汽管道。超超臨界機組主蒸汽管道的服役溫度超過600 ℃,壓力超過20 MPa,可知P92鋼的服役環境極為惡劣[6-8]。在高溫環境中,P92鋼主蒸汽管道會發生高溫蠕變[9-10],同時發電機組的啟停及運行過程中的內壓波動使得管道承受的內應力呈周期性變化,因此P92鋼在服役過程中會因承受交變載荷而發生疲勞失效[11]。當P92鋼應用在核電廠的第四代核反應堆中時,在服役溫度下的應變時效對P92鋼的力學性能、疲勞性能均有顯著影響[12]。在裝備運行時頻繁的啟動和停車以及較大的溫度波動工況下,P92鋼除承受一定的靜載荷外,還承受著交變大載荷或大應變幅作用,易產生高溫低周疲勞-蠕變交互損傷[13]。因此,高溫疲勞-應變時效交互作用下的材料研究對于裝備的壽命預測及評估具有重要意義。目前,國內外有關P92鋼疲勞行為的研究很多,但主要集中在疲勞與蠕變的交互作用方面,在高溫疲勞-應變時效交互作用下性能變化的報道甚少[14]。因此,作者分別在應力與應變控制下對P92鋼進行高溫低周疲勞試驗,研究不同應變幅和應力幅下的疲勞行為;對P92鋼進行不同預拉伸應變和不同溫度下的應變時效處理,然后進行高溫拉伸試驗與相同應力控制下的高溫低周疲勞試驗,對應變時效處理后的疲勞行為進行研究,明確應變時效對P92鋼疲勞壽命的影響規律。

1 試樣制備與試驗方法

試驗材料為進口P92鋼管,化學成分見表1,可知其成分符合GB/T 5310—2017中有關高壓鍋爐無縫鋼管的要求。該P92鋼管的熱處理工藝為1 060 ℃正火+770 ℃回火,顯微組織如圖1所示,可見其回火組織為針狀馬氏體,原始奧氏體晶粒尺寸在20~30 μm,沿奧氏體晶界析出碳化物。P92鋼在室溫(25 ℃)和550 ℃下的單向拉伸應力-應變曲線見圖2,在這兩種溫度下曲線中均未出現屈服平臺,P92鋼的最大延伸率均約為20%,室溫抗拉強度和屈服強度分別為690,504 MPa,550 ℃下的抗拉強度和屈服強度分別為629,328 MPa。

表1 P92鋼的化學成分(質量分數)

圖1 P92鋼的原始顯微組織Fig.1 Original microstructure of P92 steel

圖2 P92鋼在室溫和550 ℃下的工程應力-應變曲線Fig.2 Engineering stress-strain curves at room temperatureand 550 ℃ of P92 steel

按照GB/T 15248—2008,在P92鋼管上沿軸向截取如圖3所示的疲勞試樣,經精加工、拋光、清洗和脫脂處理后,在EHF-EM200k1-070-0A型電液伺服疲勞試驗機上進行高溫低周疲勞試驗,試驗溫度為550 ℃,升溫速率控制在10 ℃·min-1,升溫至預定溫度后保溫,試樣不再膨脹后開始試驗,采用應變控制和應力控制兩種模式。應變控制時波形為三角波,對稱循環,應變幅Δεt/2分別為0.2%,0.3%,0.5%,0.7%,1.0%,應變頻率為0.2~1 Hz,平均應變速率約為1.2×10-2s-1。應力控制時波形為正弦波,應力比為-1,應力幅分別為280,300,320,335,350 MPa,加Epsilon引伸計時的頻率為0.75 Hz。另取疲勞試樣進行應變時效處理,室溫預拉伸應變分別取0,2%,4%,時效溫度分別為250,300,350 ℃,應變速率為5×10-4s-1。對應變時效后的試樣進行單向高溫拉伸試驗和應力控制模式下的高溫低周疲勞試驗,其中:高溫拉伸試驗是按照GB/T 15248—2008在EHF-EM200k1-070-0A型電液伺服疲勞試驗機上進行的,拉伸試樣的標距為25 mm,試驗溫度為室溫和550 ℃,應變速率約為1.2×10-2s-1;高溫低周疲勞試驗參數與應變時效處理前應力控制模式下的疲勞試驗參數相同。均取3組平行試樣進行疲勞試驗,并對試驗結果取平均值。采用Nano-430型高分辨場發射掃描電鏡(SEM)觀察疲勞斷口形貌。

圖3 疲勞試樣的形狀與尺寸Fig.3 Shape and dimension of fatigue specimen

2 試驗結果與討論

2.1 應變控制下的高溫疲勞性能

由圖4(a)和4(b)可以看出,當應變幅由0.2%增加到1.0%時,P92鋼的疲勞壽命Nf顯著降低。應變幅與疲勞壽命關系符合Manson-Coffin方程,經擬合得到

圖4 P92鋼在550 ℃下的疲勞壽命曲線、不同應變幅下的循環應力響應曲線和遲滯回線以及循環應力-應變曲線Fig.4 Fatigue life curves (a), cyclic stress response curves (b) and hysteresis loop (c) under different strain amplitudes and cyclic stress-strain curve (d) of P92 steel at 550 ℃

Δεt/2=0.042(2Nf)-0.003 5+64.91(2Nf)-0.660 8(1)

(1)

由圖4(c)的遲滯回線得到550 ℃下P92鋼的循環應力-應變曲線,如圖4(d)所示。由圖4(d)可以看出,550 ℃下的循環應力與應變關系符合Remberg-Osgood關系。循環應力與應變關系還可用應力幅Δσ/2與塑性應變幅Δεp/2的關系表示,即:

Δσ/2=K′(Δεp/2)n′

(2)

式中:K′,n′分別為循環強度系數和循環應變硬化指數。

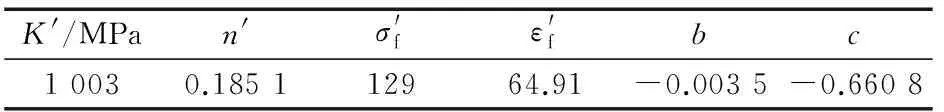

表2 P92鋼的高溫疲勞性能參數

將圖4(b)與圖2中550 ℃單向拉伸應力-應變曲線比較后發現,低應變幅(低于0.7%)下P92鋼在試驗初期呈現循環硬化趨勢,但在經歷幾十次循環硬化后即轉變為循環軟化,隨后循環軟化將持續至試樣破壞。通常循環硬化與動態應變時效有關[15],但P92鋼的循環應力響應曲線及遲滯回線中并沒有出現PLC(Portevin-Le Chatelier)效應,即鋸齒形屈服現象,因此無法將P92鋼的初期循環硬化歸結于動態應變時效效應。在循環初期,P92鋼組織中可觀察到高密度的位錯結構,如圖5(a)所示,其初期的循環硬化可歸因于組織中位錯的快速增殖。快速增殖的位錯與晶界和碳化物產生交互作用,導致材料硬化。隨著循環次數的持續增加,原馬氏體高密度位錯發生攀移和交滑移,板條馬氏體轉變為等軸胞結構,在等軸胞結構內存在一些孤立位錯線,相比循環初期位錯密度明顯降低,如圖5(b)所示。可知,循環后期材料的軟化與位錯密度降低及固溶強化減弱相關。

圖5 P92鋼在高溫低周疲勞循環初期和后期的SEM形貌(應變幅0.5%)Fig.5 SEM morphology of P92 steel at cycle initial (a) and later (b) stages of high temperature low cycle fatigue (strain amplitude of 0.5%)

2.2 應力控制下的高溫疲勞性能

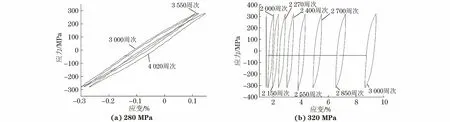

由圖6可以看出,隨著應力幅的增加,P92鋼在550 ℃下的遲滯回線的面積增大,說明應變能提高,每個循環次數的損傷程度增大。在對稱應力控制條件下,隨著循環次數的增加,遲滯回線緩慢右移,說明P92鋼在高溫低周疲勞時出現了循環蠕變現象。

圖6 P92鋼在550 ℃、不同應力幅下的低周疲勞遲滯回線Fig.6 Low cycle fatigue hysteresis loops of P92 steel at 550 ℃ under different stress ranges

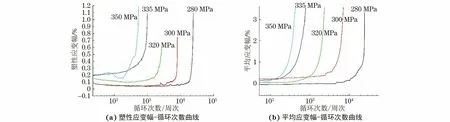

由圖7可以看出,P92鋼在疲勞循環初期的數百個周次內的塑性應變幅隨循環次數的增加而降低,說明P92鋼出現了循環硬化現象,隨后隨循環次數的繼續增加轉變為循環軟化,循環塑性應變積累直至試樣斷裂。取1/2Nf處的塑性應變幅和彈性應變幅,繪制應變幅-循環反向次數(2Nf)曲線。由圖8可知,P92鋼在高溫應力控制條件下的應變與疲勞壽命關系未遵循Manson-Coffin方程。

圖7 550 ℃、不同應力幅下P92鋼的塑性應變幅-循環次數曲線和平均應變幅-循環次數曲線Fig.7 Plastic strain amplitude-number of cycle curve (a) and average strain amplitude-number of cycle curve(b) of P92 steel at 550 ℃ under different stress amplitudes

圖8 P92鋼在應力控制下的應變幅-循環反向次數曲線Fig.8 Strain amplitude-cyclic reverse number curve of P92 steel under stress control

2.3 應變時效后的高溫拉伸性能

由圖9可知,應變時效處理后,P92鋼的拉伸應力-應變曲線中出現了明顯的屈服平臺,且隨著時效溫度的升高,屈服強度增大。應變時效處理后P92鋼的高溫拉伸應力-應變曲線出現了PLC屈服現象,表明在550 ℃下P92鋼發生了動態應變時效。

圖9 P92鋼在不同溫度和預應變拉伸時效處理后的高溫拉伸工程應力-應變曲線Fig.9 High temperature tensile engineering stress-strain curves of P92 steel after tensile aging at different temperatures and prestrains

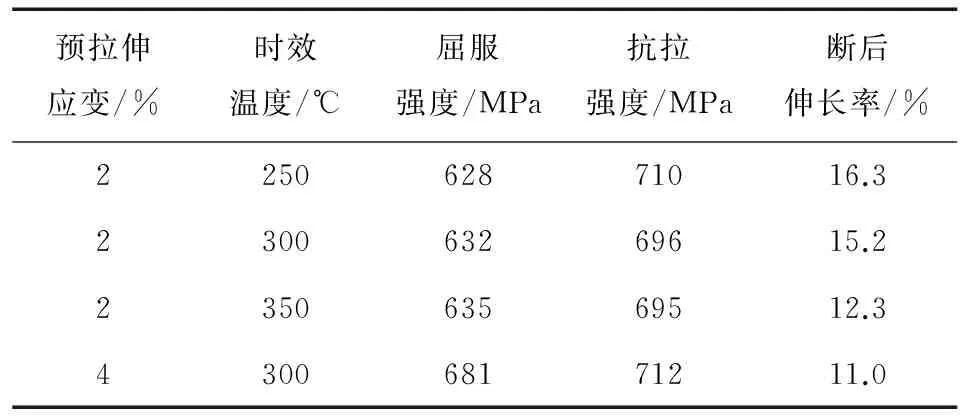

應變時效處理后出現的PLC屈服現象與組織中存在的大量空位有關;應變時效處理提高了位錯密度,位錯相互纏結成的網絡成為原子擴散的通道,原子擴散到位錯附近偏聚導致P92鋼出現不穩定的塑性變形[16]。由表3可知:隨著預拉伸應變量由2%增加到4%,屈服強度增大,但抗拉強度變化程度較小;隨著時效溫度升高,屈服強度及抗拉強度變化較小;隨著預拉伸應變增加或時效溫度升高,斷后伸長率持續下降,說明P92鋼的塑性持續降低。動態應變時效引起的強化作用是由于在變形過程中金屬固溶體內的間隙或置換溶質原子,如碳、氮等向可動位錯偏聚并對位錯進行釘扎而造成的[17]。

表3 應變時效處理后P92鋼的高溫拉伸性能

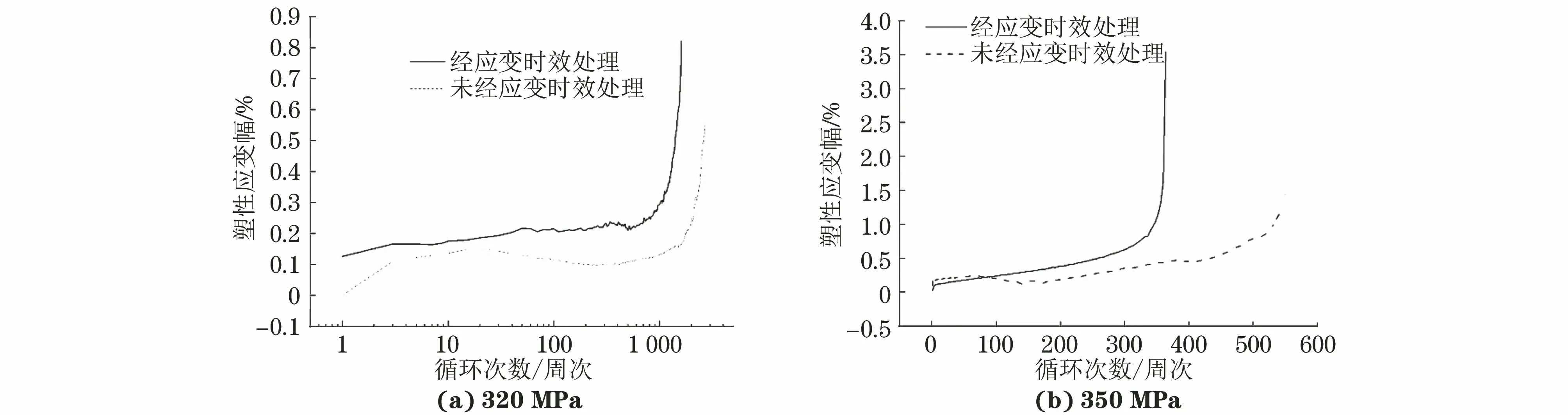

由表4可知,應變時效處理后P92鋼在280~350 MPa應力幅下的高溫疲勞壽命顯著降低。由圖12可知,應變時效處理后P92鋼在320,350 MPa應力幅下的塑性應變積累高于未經應變時效處理的。經應變時效處理的P92鋼的強度高于未經應變時效處理的,推測在相同應力幅下,應變時效處理后的試樣的塑性變形程度應較低,與試驗結果相反,這說明塑性應變幅應包括由循環蠕變產生的黏彈性應變。應變時效處理的P92鋼在350 MPa應力幅下循環初期的塑性應變幅低于未經應變時效處理的,但隨著循環蠕變速率的增加,約循環60周次后,應變時效處理的P92鋼的塑性應變幅高于未經應變時效處理的。可知,循環蠕變速率的增加導致應變時效處理P92鋼的疲勞壽命降低。

表4 未經應變時效處理和經應變時效處理P92鋼在不同應力幅下的高溫疲勞壽命

2.4 應變時效后的高溫疲勞性能

以預拉伸應變2%,時效溫度350 ℃條件下應變時效后的P92鋼為例,對其在應力控制模式下的高溫疲勞性能進行研究。由圖10可以看出,在應力控制條件下,除了應力幅為300 MPa外,其他應力幅下P92鋼的塑性應變幅均隨著循環次數的增加而增大,循環塑性應變積累增加,即P92鋼出現循環蠕變現象。不同應力下循環初期均出現平均應變幅為負的現象,表明P92鋼受到循環壓縮作用。取1/2Nf處的塑性應變幅和彈性應變幅,繪制應變幅-循環反向次數曲線。由圖11可以看出,應變時效處理后P92鋼在高溫應力控制條件下的應變與疲勞壽命關系不遵循Manson-Coffin方程。

圖10 應變時效處理后P92鋼在應力控制下的塑性應變幅-循環次數曲線以及平均應變幅-循環次數曲線Fig.10 Plastic strain amplitude-number of cycle curves (a) and average strain amplitude-number of cycle curves (b) of P92 steel under stress control after strain aging

圖11 應變時效處理后P92鋼在應力控制下的應變幅-循環反向次數曲線Fig.11 Strain amplitude-cyclic reverse number curves of P92 steel under stress control after strain aging

圖12 未經應變時效和應變時效處理P92鋼在320,350 MPa應力幅下的塑性應變幅-循環次數曲線Fig.12 Plastic strain amplitude-number of cycle curves under 320, 350 MPa stress amplitudes of P92 steel without and with strain aging

3 結 論

(1) 在550 ℃應變控制條件下,P92鋼的應變與疲勞壽命關系符合Manson-Coffin方程,在低應變幅(低于0.7%)下P92鋼表現出先循環硬化后循環軟化的現象。

(2) 在550 ℃對稱應力控制條件下,P92鋼的應變與疲勞壽命關系不遵循Manson-Coffin方程,高應力幅(350 MPa)下P92鋼出現先循環硬化后循環軟化的現象。

(3) 應變時效處理提高了P92鋼的屈服強度,但對抗拉強度的影響較小,應變時效處理P92鋼的高溫拉伸應力-應變曲線出現PLC屈服現象;在應力控制條件下,除了應力幅為300 MPa外,其他應力幅下P92鋼的塑性應變幅均隨著循環次數的增加而增大,出現循環蠕變現象;應變時效處理P92鋼在高溫應力控制條件下的應變與壽命關系不遵循Manson-Coffin方程,且應變時效處理大幅降低P92鋼的低周疲勞壽命。