開坯機大壓下提高大規格棒材探傷合格率

趙景存,朱 葉

(石鋼京誠裝備技術有限公司,遼寧 營口 115000)

目前,石鋼京誠裝備技術有限公司生產的≥Φ240 mm的棒材探傷合格率為98.47%,探傷合格率較低。生產中易出現探傷不合的鋼種有AISI4130、AISI4145HM、31CrMoV9、40CrNiMoA等,通過探傷、解剖分析發現95%以上探傷不合是由于連鑄坯中的縮孔在軋制過程中未焊合造成的。通過提高開坯機單道次壓下量和減小軋制道次,增加變形滲透性來焊合縮孔缺陷,并用數值模擬對比不同壓下量時的芯部等效應變,以達到合格率大幅提升的目的。

該公司采用開坯機+連軋機組的形式生產棒材,大規格棒材生產工藝路線:Φ600 mm連鑄坯→中間坯(340 mm×340 mm、300 mm×300 mm)→連軋機組(Φ280~300 mm、Φ240~270 mm)→鋸切→緩冷→精整。

1 問題分析

對探傷不合的棒材進行分析,例如:鋼種為AISI4130M,Φ600 mm連鑄坯生產的Φ250 mm軋材。

1.1 探傷

按照JB/T 5000.15—2007標準對來料進行超聲波探傷,探傷缺陷波形見圖1。取樣位置存在Φ3 mm~Φ4mm的連續性缺陷,最大反射當量為Φ6mm,缺陷深度為123~131 mm,缺陷處底波嚴重下降。

圖1 探傷波形

1.2 低倍檢驗

根據來料情況,切取低倍試樣,試片存在二次縮孔,具體形貌見圖2,試樣檢驗結果、低倍評級見表1。

圖2 低倍宏觀形貌

表1 低倍評級

1.3 高倍觀察

金相顯微鏡觀察,發現孔洞類缺陷,孔洞無氧化、無脫碳,具體形貌見圖3。

圖3 孔洞觀察形貌(×25)

1.4 SEM觀察和成分測定

對缺陷處進行斷口觀察,發現斷口缺陷處存在自由面,具有縮孔特征,具體形貌見圖4。

圖4 孔洞SEM形貌

1.5 分析結果

探傷檢驗發現芯部存在Φ3 mm~Φ4 mm的連續性缺陷,最大反射當量為Φ6 mm,缺陷深度為123~131 mm,缺陷處底波嚴重下降。低倍檢驗,試片芯部存在二次縮孔。金相顯微鏡觀察,發現孔洞類缺陷,孔洞無氧化、無脫碳。對斷口進行觀察,發現缺陷處存在自由面,具有縮孔特征。因此判定此探傷缺陷實為連鑄坯中心縮孔在軋制時未焊合造成的。

2 校核設備能力、制定新軋制規程

首先通過理論計算出軋制力、電機功率后,分別和傳感器檢測的數據進行對比,然后進行修正,再計算單道次壓下量120 mm時的軋制力、電機功率,軋制力不超允許的最大軋制力,電機功率功率不超額定功率的80%,最小輥徑時的咬入角小于30°。經過校核計算,設備滿足要求[1]。

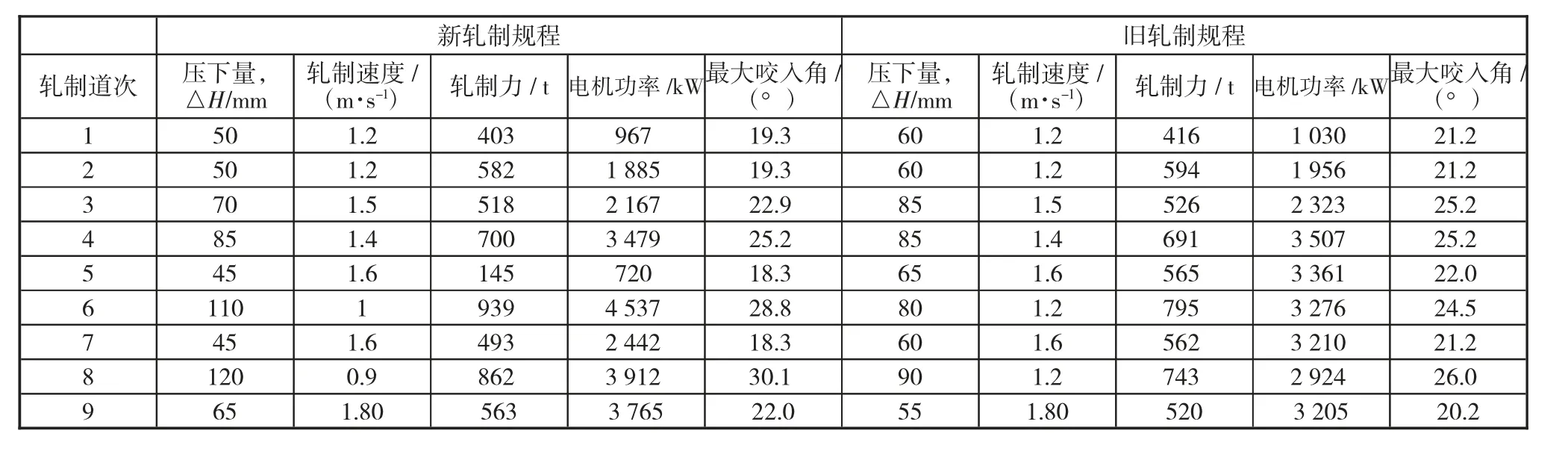

采用低速大壓下并且增大大壓下道次的壓下率可以增加變形滲透,增加焊合的幾率。為保證軋制的穩定性,高寬比≤1.3,軋制速度≤1.0 m/s。優化前后的軋制規程參數見表2,優化前后各道次的軋制力分布見圖5。

表2 開坯機軋制中間坯340 mm×340 mm新、舊軋制規程參數

圖5 新舊軋制程序各道次的軋制力分布圖

3 數值模擬

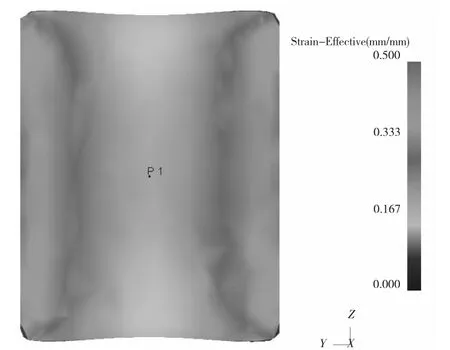

使用數值模擬軟件進行模擬壓下量分別為60mm、80 mm、100 mm、120 mm的等效應變。采用剛塑性模型,軋件選用材料AISI4340,軋制溫度1 100℃,初始斷面尺寸為460 mm×460 mm。

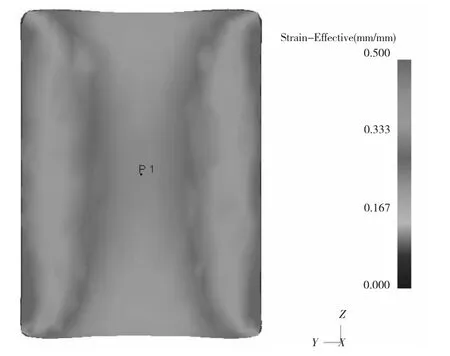

圖6為不同壓下量時的芯部等效應變情況。從等效應變曲線和斷面等效應變分布情況來看,隨著壓下量的加大,芯部等效應變值在逐漸增大,提高單道次壓下量對于增加芯部變形滲透效果是明顯的[2],壓力量為120mm時的芯部等效應變是壓下量為60mm時的2.2倍。并且從圖7—圖10的斷面等效應變分布云圖也可看出,從表層到芯部等效應變逐漸增大,并且隨著壓下率的加大,芯部應變也在增大[3]。

圖6 不同壓下量時的芯部等效應變

圖7 壓下量60 mm芯部等效應變

圖10 壓下量120 mm芯部等效應變

4 統計對比分析大壓下軋制對質量的改善

2020年1月—10月與2020年11月—2021年2月生產的Φ240 mm及以上規格軋材的探傷合格率由原來的98.47%提高到99.8%。

下頁圖11給出了采用大壓下軋制和常規軋制的低倍組織評級的對比,可以看出采用大壓下軋制的Φ240 mm及以上軋材的一般疏松和中心疏松的均值和標準差均低于常規軋制的軋材,說明大壓下軋制不但改善了軋材的低倍質量,使組織更加致密,而且使產品質量穩定性更高。

圖8 壓下量80 mm芯部等效應變

圖9 壓下量100 mm芯部等效應變

圖11 大壓下軋制和常規軋制低倍評級對比

5 結論

1)通過采用開坯機大壓下軋制,單道次最大壓下量由原來的90 mm提高到120 mm,≥Φ240 mm軋材探傷合格率由原來的98.47%提高到99.8%。

2)使用大壓下軋制可以增加變形滲透性,使軋材內部組織更加致密,使產品質量更穩定。