5083鋁合金攪拌摩擦焊接頭組織及力學性能研究

王 耀

(山西機電職業技術學院,山西 長治 046000)

目前,交通運輸業的發展方向是輕量化及高速化。5XXX鋁合金質量輕,具有良好的耐蝕性能和加工性能。特別是5083鋁合金,具有中等強度、良好塑性、抗蝕性及焊接性,在航空航天、軌道交通、船舶等現代交通制造領域廣泛應用[1-3]。傳統熔焊方法焊接鋁合金常帶來氣孔、夾渣、熱裂紋、變形等焊接缺陷,焊縫質量難以控制。

攪拌摩擦焊(FSW)技術是一種不需要填充材料、能耗低、綠色環保的固相連接技術。該技術焊接過程不發生熔化,避免了焊接變形、裂紋、氣孔、夾渣等缺陷,已經廣泛應用于鋁合金焊接。本文通過攪拌摩擦焊接板厚為5 mm的5083鋁合金,研究鋁合金焊接接頭的組織演變規律和力學性能變化,旨在為工程應用提供理論和技術支撐[4]。

1 試驗材料、設備及方法

試驗母材為厚度5 mm的5083鋁合金板材,板材尺寸為150 mm×100 mm×5 mm(長×寬×厚),其化學成分如表1所示。

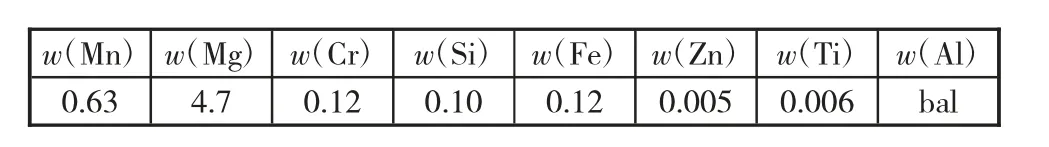

表1 5083鋁合金化學成分%

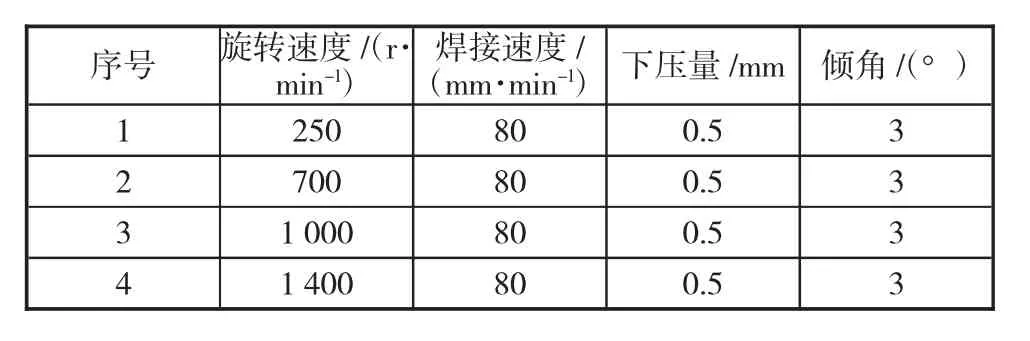

本試驗利用小型攪拌摩擦焊機進行焊接。其中,攪拌針采用上部直徑為7 mm、下部直徑為6 mm的圓柱螺紋型,其攪拌針長度為3.4 mm,軸肩為22 mm。采用的焊接工藝參數如表2所示。

表2 焊接工藝參數

攪拌摩擦焊接前,首先清洗母材表面,將表面油污去除干凈,吹干后用夾具固定在工作臺上進行焊接。焊后,沿焊縫橫截面及摩擦方向切割試樣。拋光后,采用poulton試劑對橫截面進行處理,并用LeicaDMI–5000M數字式倒置光學顯微鏡(OM)獲取金相組織。摩擦面用NaOH溶液處理,并用數碼相機獲取試樣低倍組織。用雙噴減薄法制取試樣,通過JEM-3010透射電子顯微鏡獲取母材及焊接接頭特定區域的微觀組織。在萬能試驗機上進行拉伸試驗,硬度試驗用HVS 5型號硬度儀,保持時間10 s,壓力4.9 N。

2 試驗結果及分析

2.1 焊縫組織演變

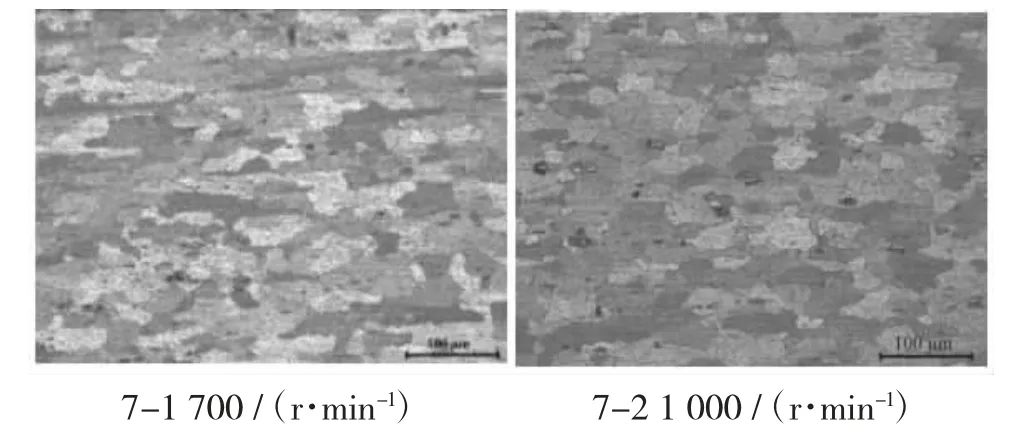

2.1.1 母材

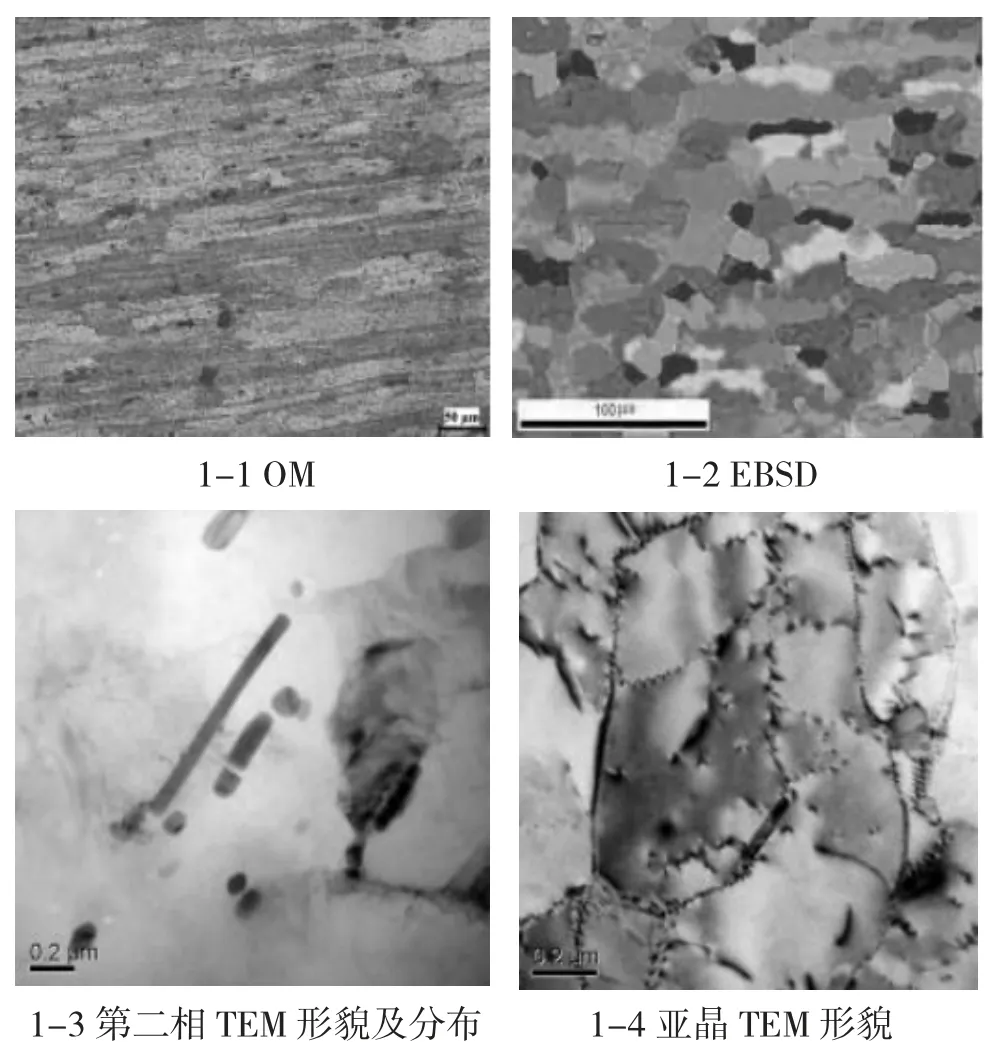

5083鋁合金母材顯微組織如下頁圖1-1所示為帶狀組織,是典型的經軋制后形成的組織。其中,晶粒沿軋制方向伸長,同時存在部分變形織構。這種組織晶粒的方向性會導致鋁合金板材力學性能的各向異性。從圖1-2中可以看出,母材的EBSD形貌與母材金相組織都顯示了帶狀組織的特征。圖1-3為母材的TEM形貌,第二相呈條狀和等軸狀分布在晶粒內部,在晶界處沒有明顯分布,位錯密度不高。圖1-4為亞晶TEM形貌,基體中存在亞晶,亞晶邊界由位錯壁形成。

圖1 母材組織形貌

2.1.2 焊核區

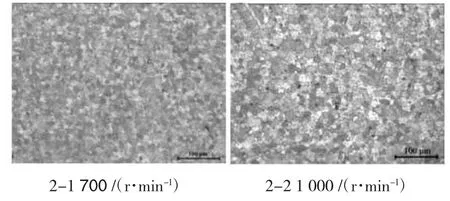

焊核區受攪拌摩擦焊攪拌針直接作用,產生劇烈的塑性變形及較高的溫度。圖2為焊縫焊核在轉速為700 r/min、1 000 r/min時的金相組織。從圖2中可以看出,焊核區組織轉變為均勻的等軸晶組織,已不具備軋制組織特征。其中,攪拌針轉速較低時,晶粒尺寸較小。這是因為,在低轉速下,熱輸入低,母材的帶狀軋制組織雖然被攪碎,但又不足以發生形核、晶粒長大完整的動態再結晶過程。焊接熱輸入隨攪拌針轉速提高而提高,其所能達到的最高溫度臨近液相線。隨著熱輸入的提高,同時伴隨著劇烈的塑性變形,組織發生完整動態再結晶的傾向增大,焊核區最終形成晶粒尺寸較大的等軸晶組織,但此時形成的等軸晶組織的晶粒仍然小于原母材中的亞晶。

圖2 焊縫焊核金相組織

圖3為焊縫焊核區透射電鏡照片,圖中的黑色線條是位錯線,第二相與位錯纏結呈網狀。受攪拌針高速旋轉作用,母材產生較大的塑性變形。塑性變形過程中,焊核區晶粒發生不完整的動態再結晶得以細化。而第二相排列在塑性變形流動方向,阻礙位錯運動起到釘扎作用,堆積位錯有利于形成亞晶,從而進一步細化了晶粒。

圖3 焊核區TEM形貌

在攪拌針轉速為1 000 r/min時,焊縫焊核區存在局部晶粒異常長大的現象,見圖4。由圖4可見,晶粒組織仍為等軸晶,但遠比圖2的晶粒尺寸大。攪拌摩擦焊接過程中,受攪拌針作用,焊縫金屬材料塑性變形不均勻,同時材料流動不均勻且不連續,隨著轉速的提高,發生動態再結晶的趨勢增大。對于晶粒異常長大現象,被認為已發生再結晶。晶粒異常長大與原始材料組織、合金成分及焊接參數等有關,而且只有晶粒正常長大受抑制時,才會發生晶粒異常長大。

圖4 異常長大晶粒形貌

2.1.3 熱力影響區[5]

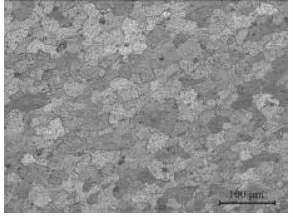

熱力影響區是攪拌摩擦焊特有的,在母材和焊核區之間。因攪拌針旋轉的特點,在焊核區兩側分別是前進側與后退側。熱力影響區既受到塑性變形的影響,也受到了熱效應的影響,其晶粒組織被拉長變形,如圖5所示。不同轉速下,熱力影響區均受到了塑性變形的影響,晶粒尺寸較為細小。熱力影響區由于沒有足夠大的應力,一般認為不會發生再結晶。在焊接過程中,熱力影響區存在第二相的溶解,溶解程度與熱輸入有關。

圖5 焊縫熱力影響區組織

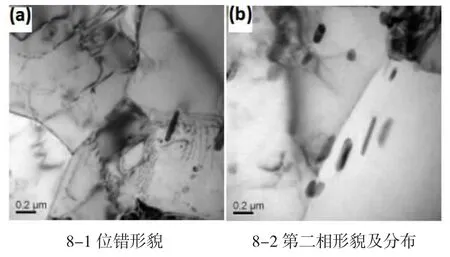

下頁圖6為焊縫熱力影響區TEM形貌。由圖6可見,此區域有大量位錯纏結,第二相棒狀數量減少,多為等軸晶組織,且沿形方向流動。熱力影響區在母材和焊核區之間盡管經歷了塑性變形,但受到的熱影響較小,峰值溫度較低,材料流動慢,缺陷不足以消除,仍有大量位錯存在。熱力影響區晶粒通常由高密度的亞晶界組成。

圖6 熱力影響區TEM形貌

2.1.4 熱影響區[6]

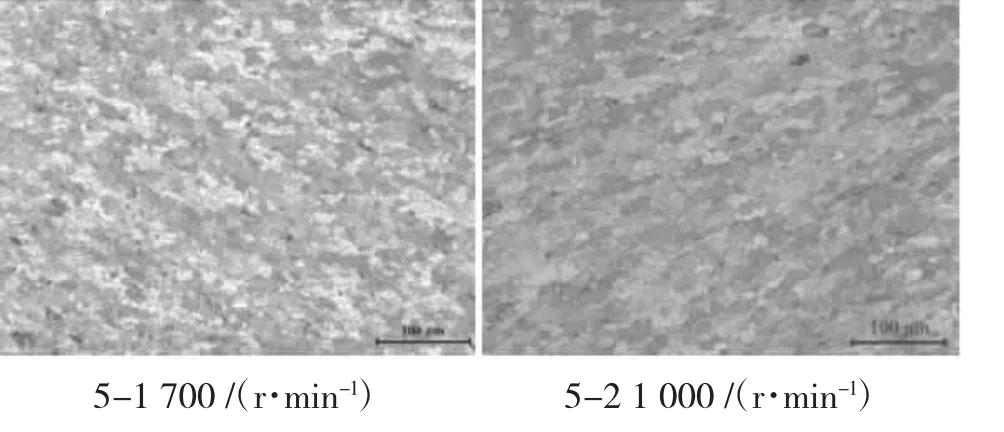

熱影響區只受熱的影響,與母材晶粒結構相同,受溫度影響與其他區域相比,晶粒尺寸明顯長大,如圖7所示。由于焊核區前進側與后退側流動速率不一致,前進側流動速率高,熱輸入較高,相比后退側晶粒長大明顯,導致力學性能下降。盡管如此,相比傳統熔化焊,攪拌摩擦焊是一種固相連接方法,所經歷的溫度對其晶粒以及亞晶影響要小得多。因此,晶粒較熔焊要小得多,對接頭力學性能的影響也較小。

圖7 焊縫熱影響區組織

圖8為焊縫熱影響區TEM形貌。由圖8可見,熱影響區位錯明顯比焊核區減少,第二相均勻分布,且未發生明顯粗化。而一般傳統熔化焊熱影響區受熱效應的作用,該區域晶粒組織發生明顯長大,第二相明顯粗化。因此,攪拌摩擦焊相比傳統熔化焊熱影響區組織性能更好。

圖8 焊縫熱影響區TEM形貌

2.2 焊縫力學性能[7-10]

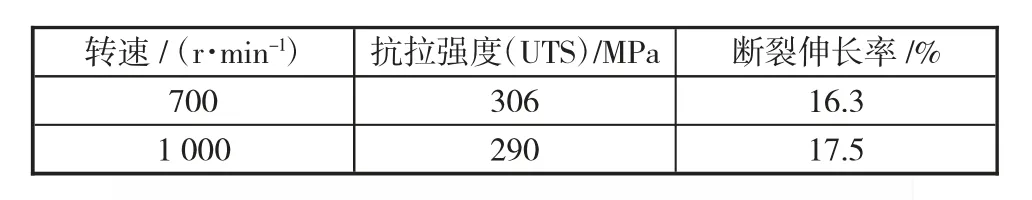

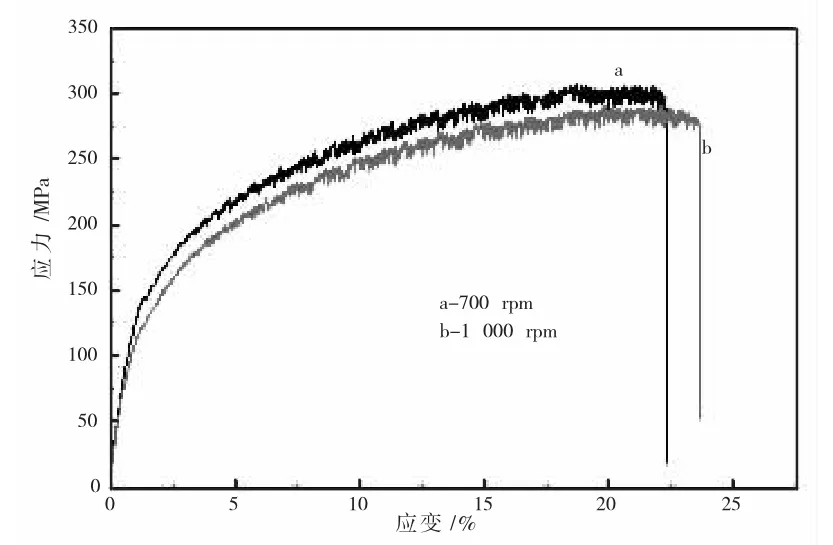

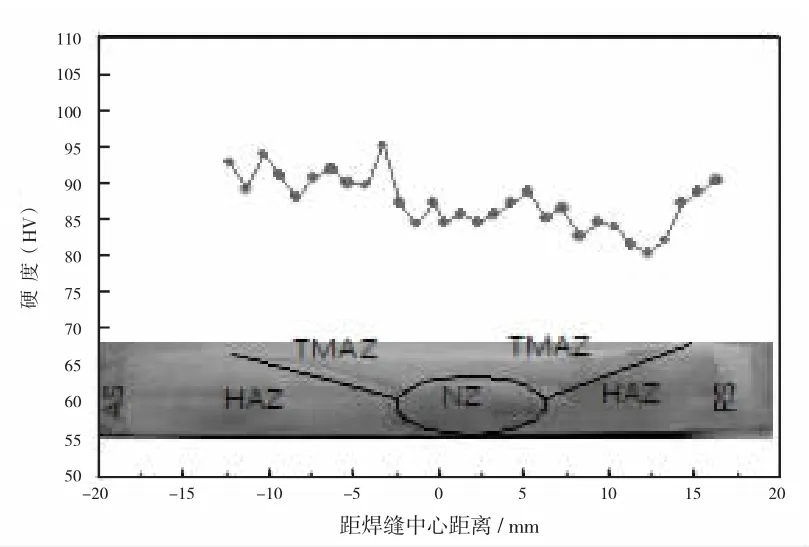

5083鋁合金母材組織是軋制后形成的帶狀組織,晶粒尺寸從幾微米至幾十微米分布范圍較大,同時晶粒組織沿軋制方向伸長,力學性能顯示出各向異性。經攪拌摩擦焊接后,焊縫焊核區晶粒尺寸集中在20μm左右,材料的力學性能如強度、塑性等性能均勻,各向性能趨于一致。通過常規拉伸試驗、測定維氏硬度試驗等方法研究攪拌摩擦焊接頭的力學性能,圖9為轉速700 r/min及1 000 r/min參數下的FSW焊縫應力-應變曲線,圖10為5083鋁合金攪拌摩擦焊接頭硬度分布,轉速700 r/min及1 000 r/min參數下抗拉強度及斷裂伸長率列于表3。

表3 5083鋁合金FSW焊縫力學性能

圖9 5083鋁合金FSW焊縫常規拉伸應力-應變曲線

圖10 5083鋁合金攪拌摩擦焊縫硬度分布

根據圖9與表3,在轉速700 r/min及1 000 r/min參數下抗拉強度分別為306 MPa、290 MPa,伸長率分別為16.3%、17.5%,表明經焊接后焊縫仍有較高的強度與較好的塑性。圖10 AS是焊縫前進側,RS是后退側;NZ為焊核區,TMAZ為熱力影響區,HAZ為熱影響區,圖中反映了焊縫表面硬度橫向分布的情況。5083鋁合金硬度分布比沉淀強化合金分布更為均勻,平均硬度接近母材的90%,反映出力學性能更加均勻,這與圖9中反映出的力學性能情況一致。但也存在波動情況,中心區域焊核區組織為細小的等軸晶組織,硬度較高且波動不大;表層焊核區“洋蔥環”尖的膨脹流動,在AS側硬度出現峰值;最小硬度出現在軸肩邊緣處,這是因為明顯的晶粒粗化而導致的。

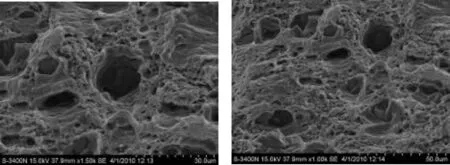

圖11顯示了5083鋁合金攪拌摩擦焊縫經拉伸試驗后的斷裂形貌,在斷口處分布有均勻的韌窩和大量的韌窩坑,是典型的韌性斷裂,這與圖9反映的塑性較好情況一致。

圖11 5083鋁合金FSW焊縫拉伸斷口

3 結論

1)攪拌摩擦焊接頭焊核區組織為等軸晶組織,晶粒細小;熱力影響區組織沿攪拌針變形方向拉長,晶粒也較細小;熱影響區晶粒較為粗大,但相比傳統熔化焊晶粒較細。攪拌摩擦焊接頭組織優于傳統熔化焊,主要是因為攪拌摩擦焊是一個塑性變形及動態再結晶過程。

2)攪拌摩擦焊接過程中金屬變形不均勻,會產生焊核區晶粒異常長大,導致組織不均勻,母材成分組織均勻,調整焊接參數可有效避免晶粒異常長大。

3)5083鋁合金經攪拌摩擦焊,其接頭塑性與母材相當,抗拉強度、硬度可達母材的90%,硬度分布較為均勻,力學性能明顯優于傳統熔化焊。攪拌摩擦焊接頭組織細化是力學性能接近母材的原因。