抽水蓄能電站廠房樓板振動測試分析研究

張米高楊,伍鶴皋,傅 丹,孫世博

(1.武漢大學水資源與水電工程科學國家重點實驗室,武漢430072;2.長江勘測規劃設計研究院,武漢430010)

0 引言

抽水蓄能電站具有調峰填谷、調頻、調相、緊急事故備用和黑啟動等多種功能,在電網中的作用和地位日趨顯著。由于水泵水輪機具有抽水和發電工況變化頻繁的特點,蓄能電站廠房結構的振動涉及結構、水力、機械、電磁等4個方面,且相互之間存在耦聯,因此振動機理非常復雜[1-4]。振動問題也是我國在運行的抽水蓄能電站廠房的常見問題,如黑麋峰、蒲石河振動較嚴重;宜興、泰安運行中有導葉振動問題;而張河灣不僅有機組振動問題,還存在廠房振動及噪聲較高的問題[5,6],針對這些電站的振動問題的原因及改進方法已有一些研究[7,8]。

目前已有不少關于廠房振源的研究成果[9-12],機械、電磁振動的分析與控制已日益成熟,水力振動仍然存在動靜干涉和相位共振等關鍵科學問題值得進一步深入研究[13,14]。因為水力振動相關問題涉及較多復雜問題:如水流流經流道時形成夾有渦帶的湍流、水輪機流道邊界復雜、流道各部分脈動壓力差異大等[15],其三維數值模擬有較大難度,模擬過程不得不基于許多人為假定,這也導致了蓄能電站廠房的振動研究目前仍離不開模型實驗和原型觀測等主要手段,因為其能更好地保證結果的真實性,對數值分析結果進行驗證和反饋。目前已有研究利用實測數據探究了廠房振動與無葉區動靜干涉之間的聯系[16],也有學者基于優化后的算法及實測機組振動數據建立模型,對廠房結構振動響應進行預測[17]。

本文在現場測試的基礎上,首先對振動加速度、速度、位移進行時域分析,然后對不同工況下的振動進行頻域分析,分析其頻率組成以及頻率組成隨著時間的變化情況。

1 工程概況與測試

1.1 工程概況

某抽水蓄能電站安裝3 臺單機容量200 MW 的可逆式水泵水輪機組,額定水頭308 m,額定轉速375 r/min,飛逸轉速為544 r/min。主廠房寬度24.00 m,機組間距22.50 m,采用“一機一縫”布置方式,機組段之間設伸縮縫。蝸殼層高7.40 m,水輪機層高5.00 m,中間層高5.20 m,各層樓板厚度均為1 000 mm,混凝土強度等級為C30。

1.2 測試工況

測試工況包括25%、50%、75%和100%負荷穩態運行工況(編號分別為G-25%、G-50%、G-75%和G-100%),25%、50%、75%和100%甩負荷工況(編號分別為LR-25%、LR-50%、LR-75%和LR-100%)。

1.3 測點位置

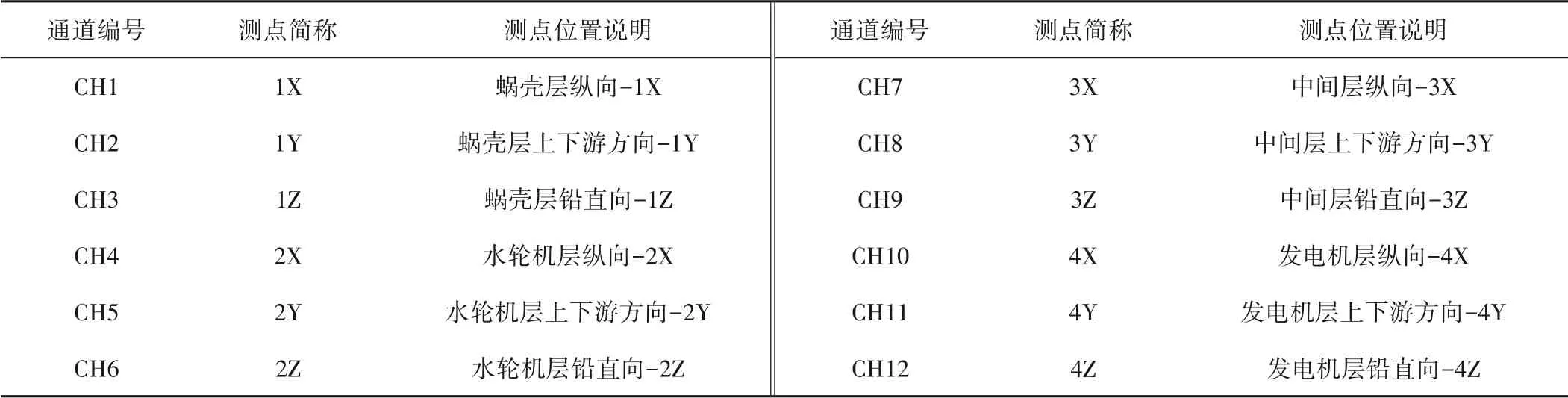

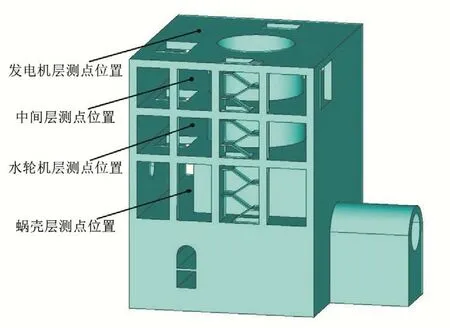

各層測點位置示意圖如圖1、2所示,X向為廠房縱向,Y向為廠房上下游方向,Z向為鉛直向。蝸殼層測點位于蝸殼上游區域,水輪機層、中間層、發電機層測點分別位于各層樓板的球閥孔附近。測試的物理量為振動加速度,采樣頻率為512 Hz。測點位置信息如表1所示。選用的傳感器為中國地震局工程力學研究所研制的941B 型拾振器,采集儀為INV 采集儀,采集系統為DASP采集系統,測試時選擇的采樣頻率為512 Hz。

表1 INV采集儀采集通道信息統計

圖1 測點位置示意圖

圖2 各層測點布置圖

1.4 振源分析

該抽水蓄能電站水輪機轉輪葉片數為9,導葉片數為20。根據相關理論,由水輪機轉速可推斷本電站可能的機械振源頻率主要為6.25、9.07 Hz;電磁振源頻率主要為6.25、9.07 Hz及其倍頻,以及定子極頻振動頻率50 和100 Hz;水力振源主要包括1~2 Hz的低頻渦帶,5~7.5 Hz的中頻渦帶,以及轉輪葉片頻率及其倍頻(56.25,112.5,168.75和225 Hz)等[18]。

2 振動時域分析

2.1 振動時域描述

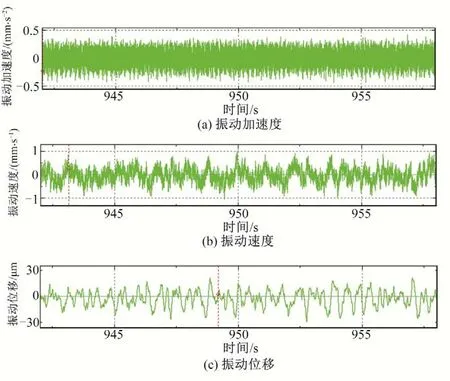

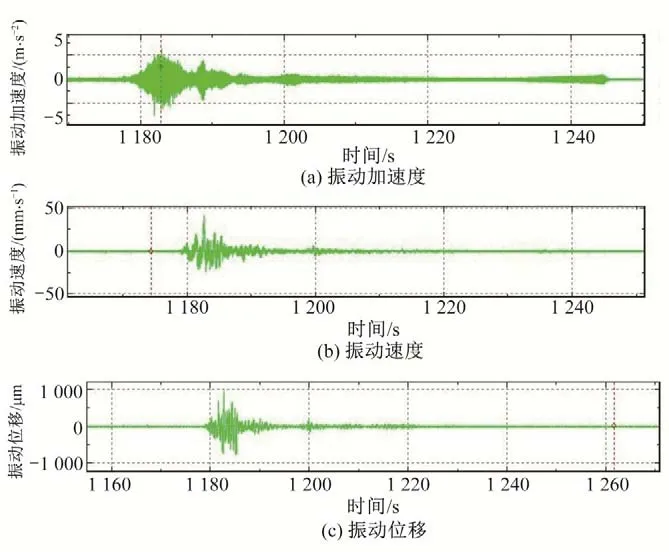

比較各個測點的振動加速度時域圖發現,在同一工況下,不同測點的時域圖基本相似,水輪機層鉛直向測點(2Z測點)的振動較大,故以該測點為代表分析振動時域特征。對振動加速度信號分別進行一次積分和兩次積分可得到振動速度和振動位移信號。100%負荷穩態運行工況(G-100%)和100%甩負荷工況(LR-100%)下2Z 測點的振動時域圖如圖3、圖4所示。從100%負荷穩態運行工況下的振動時域圖可以看出,振動呈現出比較明顯的規律性。而從100%甩負荷工況下的振動時域圖可以看出,振動在甩負荷動作開始后急劇增大,出現兩個局部峰值。

圖3 100%負荷穩態運行工況下2Z測點振動時域圖

圖4 100%甩負荷工況下2Z測點振動時域圖

2.2 振動測試結果分析

2.2.1 振動加速度

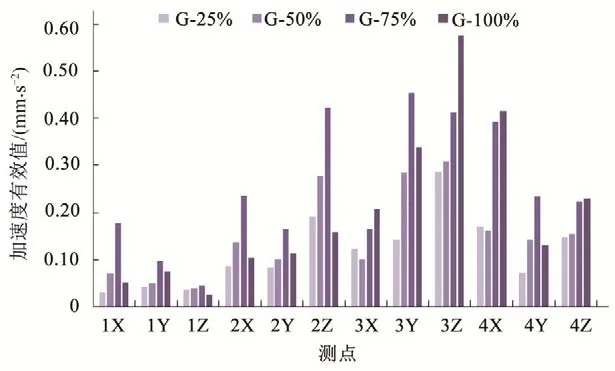

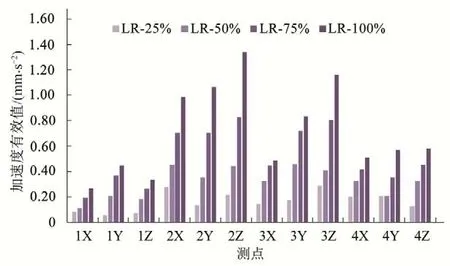

不同負荷穩態運行和甩負荷工況下各測點振動加速度有效值分別如圖5、6所示。

圖5 不同負荷穩態運行工況下加速度有效值

圖6 不同甩負荷工況下加速度有效值

從圖5、6可以看出:

(1)各測點不同方向的振動加速度有效值大致隨著負荷的增加而先增大后減小,最大值大多出現在75%或100%負荷穩態運行工況;在空間上,中間層測點的振動加速度最大,水輪機層和發電機層次之,而蝸殼層最小;其中各測點的振動加速度最大有效值出現在中間層(3Z)鉛直向,在100%負荷穩態運行工況時最大有效值為0.578 m/s2,滿足振動加速度控制標準。

(2)同一層樓板不同方向的振動加速度大致具有以下規律:對于蝸殼層,縱向最大,上下游方向次之,而鉛直向最小;對于水輪機層,鉛直向最大,縱向次之,上下游方向最小;對于中間層,大致為鉛直向結果最大,上下游方向次之,縱向最小;對于發電機層,縱向結果最大,鉛直向次之,上下游方向最小。

(3)甩負荷工況下,水輪機層的振動加速度最大,中間層次之,而發電機層和蝸殼層較小;而對于同一層樓板不同方向的振動,大致規律為:鉛直向振動加速度最大,上下游向次之,縱向最小。各層樓板3個方向振動加速度有效值的最大值都出現在100%甩負荷工況時的水輪機層樓板上,其值分別為0.984、1.065 和1.339 m/s2,但均小于10 m/s2,滿足振動加速度控制標準。

甩負荷工況一般持續時間較短,大多僅持續幾秒時間至20 s,但是由于其產生的振動很大,因此為了水電站廠房的安全運行,應該盡量避免在該工況長期運行,以免樓板發生破壞,或者優化甩負荷操作過程以減小由于甩負荷產生的過大振動。

2.2.2 振動速度和位移

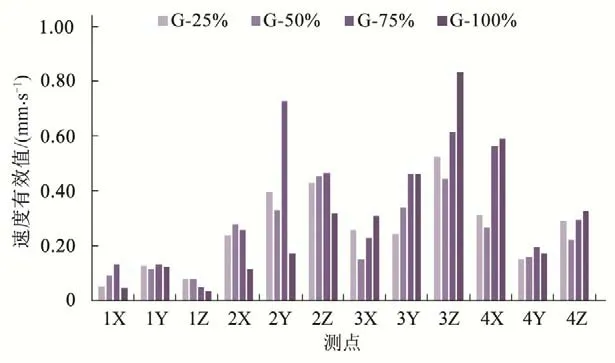

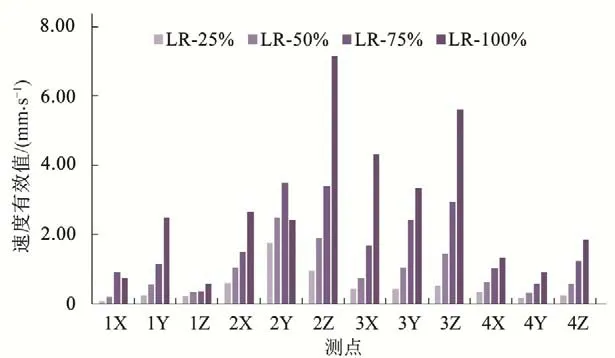

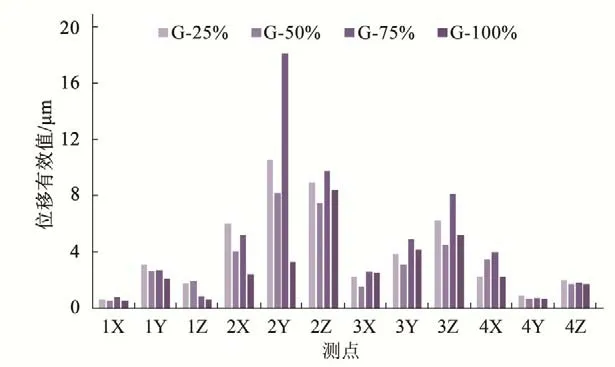

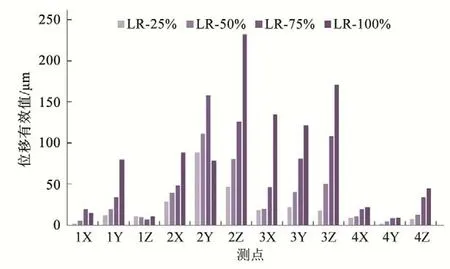

不同負荷穩態運行工況和不同甩負荷工況下,各測點的振動速度有效值如圖7、8所示,各測點振動位移有效值的如圖9、10所示。

圖7 穩態運行工況下振動速度有效值

圖8 甩負荷工況下振動速度有效值

圖9 穩態運行工況下振動位移有效值

圖10 甩負荷工況下振動位移有效值

從圖7~10可以看出,各工況下振動速度和振動位移較大值基本上都出現在水輪機層和中間層。其中在100%甩負荷工況下,2Z和3Z測點的振動速度分別達到了7.2和5.6 mm/s,超過了振動速度控制標準5 mm/s;2Z 測點的振動位移達到了231.8 μm,也超過了振動位移控制標準200 μm。其他測點振動速度和位移滿足其對應的振動控制標準。

3 振動頻域分析

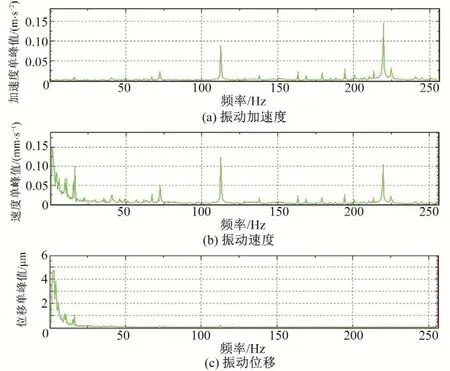

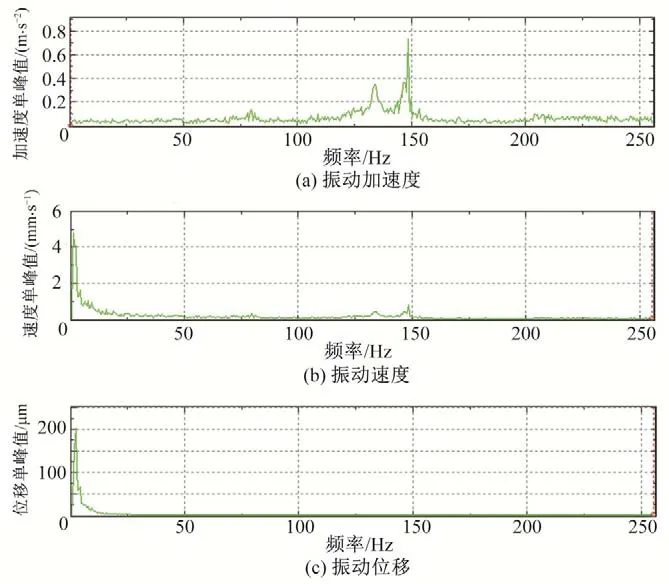

以100%負荷穩態運行工況作為穩態工況的代表工況,以2Z 測點作為特征點進行振動頻域分析,其振動加速度、速度和位移的頻域圖如圖11所示。

圖11 100%負荷穩態運行工況下2Z測點振動頻譜圖

由圖11 可以看出,穩態運行工況下,振動相關量都存在若干個較為明顯的頻率,但是其頻率組成有所不同。對于振動加速度,其頻率組成以高頻頻率為主,優勢頻率為四倍轉輪葉片頻率225 Hz,部分測點的兩倍轉輪葉片頻率112.5 Hz 也占比較大。對于振動速度,其頻率的主要組成既包括高頻頻率(112.5和225 Hz),又包括低頻頻率(1和16 Hz)。而對于振動位移,其頻率以1.0~6.0 Hz 的低頻頻率為主,但在中間層和發電機層的部分測點,兩倍轉輪葉片頻率112.5 Hz占比仍然較大。

以100%甩負荷工況作為非穩態工況的代表工況,以2Z 測點作為特征點進行振動頻域分析,其振動加速度、速度和位移的頻域圖如圖12所示。甩負荷工況下,對于振動加速度,優勢頻率為150 Hz 為主;振動速度和位移以1.0~6.0 Hz 的低頻頻率為主。

圖12 100%甩負荷工況下2Z測點振動頻譜圖

4 結論

本文通過對某抽水蓄能電站地下廠房樓板結構在不同負荷穩態運行和不同甩負荷工況下的現場實測振動數據進行時域和頻域分析,得出以下結論。

(1)甩負荷過程和抽水事故停機等非穩態過程雖然大多僅持續幾秒,但由于非穩態過程中轉輪葉片頻率快速變化,可能短時間接近廠房結構某些部位的固有頻率,造成的樓板振動比穩態工況大得多,因此建議對電站機組開停機程序進行優化,把結構振動監測信息納入開停機過程優化的控制指標。

(2)穩態工況下樓板振動頻率組成相對比較穩定,振動加速度的頻率以高頻為主,其優勢頻率為兩倍或四倍轉輪葉片頻率;振動位移的頻率以低頻為主(1.0~6.0 Hz);振動速度的主要頻率包括上述高頻和低頻。

(3)在不同負荷穩態運行工況下,機組振動荷載對樓板振動影響更為明顯,靠近定子基礎和下機架基礎的中間層樓板振動更為明顯。各層樓板的振動隨著負荷的增大呈現先增大后減小的趨勢,通常在75%負荷工況振動達到最大。

(4)非穩態工況的頻率組成較為復雜,且隨時間不斷變化,振動加速度的優勢頻率以高頻為主,振動速度和振動位移的優勢頻率以低頻為主。振動加速度優勢頻率隨時間的變化與機組轉速變化過程相關。

(5)在不同甩負荷工況下,振動隨著所甩負荷的增加而增大,機組流道內水力脈動對樓板的振動影響更明顯,因此靠近水力振源的水輪機層振動更為明顯。□