多層穿梭車立體倉(cāng)庫(kù)仿真及優(yōu)化研究

潘康杰,寧方華

(浙江理工大學(xué)機(jī)械與自動(dòng)控制學(xué)院,浙江杭州 310018)

0 引言

工業(yè)自動(dòng)化與智能化對(duì)企業(yè)效益的影響力與日俱增,物流作為三流之一,正朝著智慧物流穩(wěn)步發(fā)展,自動(dòng)化立體倉(cāng)庫(kù)大幅提高了物流效率[1-3]。隨著信息技術(shù)的飛速發(fā)展,系統(tǒng)建模技術(shù)以其直觀的特點(diǎn)成為立體倉(cāng)庫(kù)系統(tǒng)的重要研究方法[4]。Flexsim 能對(duì)物流系統(tǒng)進(jìn)行仿真建模,在倉(cāng)庫(kù)布局規(guī)劃中有著廣泛應(yīng)用[5-7]。王海燕等[8]運(yùn)用Flexsim動(dòng)態(tài)模擬食品冷鏈物流配送中心作業(yè)流程并對(duì)仿真進(jìn)行優(yōu)化;陳影等[9]利用Flexsim 對(duì)煙草物流配送中心規(guī)劃進(jìn)行仿真,對(duì)配送中心瓶頸節(jié)點(diǎn)進(jìn)行優(yōu)化,確定最佳的模型參數(shù);安科樹(shù)等[10]對(duì)卷煙倉(cāng)儲(chǔ)作業(yè)流程進(jìn)行優(yōu)化與仿真,通過(guò)吞吐能力及設(shè)備利用率的比較驗(yàn)證優(yōu)化方案可行性;刁麗慧等[11]對(duì)智能立體倉(cāng)庫(kù)進(jìn)行仿真優(yōu)化,成功找出方案的瓶頸,使設(shè)備利用率明顯提高;文獻(xiàn)[12]對(duì)北京站進(jìn)行建模仿真,為北京站提供不同情況下的設(shè)備安排方案;文獻(xiàn)[13]對(duì)冷鏈物流立體倉(cāng)庫(kù)運(yùn)作過(guò)程進(jìn)行建模與仿真,找出瓶頸和閑置資源,優(yōu)化仿真后取得較好效果。

現(xiàn)有文獻(xiàn)中,雖然基于Flexsim 的仿真方法應(yīng)用非常廣泛,但絕大多數(shù)研究對(duì)象是基于堆垛機(jī)式的立體倉(cāng)庫(kù)系統(tǒng)[14]。相對(duì)堆垛機(jī)式的倉(cāng)庫(kù)系統(tǒng),多層穿梭車模式的自動(dòng)化立體倉(cāng)庫(kù)(以下簡(jiǎn)稱“多穿立體倉(cāng)庫(kù)”)在并行取貨、串行出庫(kù)的運(yùn)作模式下[15],因其成本低且出入庫(kù)效率高等優(yōu)勢(shì)受到歡迎,但目前對(duì)于多穿立體倉(cāng)庫(kù)的相關(guān)研究較少。

因此,基于Flexsim 平臺(tái)研究多穿立體倉(cāng)庫(kù)的建模方法和優(yōu)化方案,不僅對(duì)豐富系統(tǒng)仿真原理與方法具有重要的理論價(jià)值[16-17],也對(duì)優(yōu)化資源配置、提高系統(tǒng)運(yùn)行效率、降低企業(yè)成本具有現(xiàn)實(shí)意義。

1 多穿立體倉(cāng)庫(kù)建模

1.1 多穿立體倉(cāng)庫(kù)布局

本文的多穿立體倉(cāng)庫(kù)負(fù)責(zé)對(duì)某半導(dǎo)體生產(chǎn)商產(chǎn)品進(jìn)行集貨、分揀和配貨作業(yè)。生產(chǎn)商將貨物運(yùn)往立體倉(cāng)庫(kù)儲(chǔ)存,收到訂單后進(jìn)行揀選作業(yè),將貨物運(yùn)送至下游企業(yè),以高度的配送水平進(jìn)行供貨。該多穿立體倉(cāng)庫(kù)作業(yè)功能區(qū)域劃分為入庫(kù)區(qū)、儲(chǔ)存區(qū)、出庫(kù)揀選區(qū),如圖1 所示。

Fig.1 Layout of multi-tier shuttle stereoscopic warehouse圖1 多穿立體倉(cāng)庫(kù)布局

1.2 出入庫(kù)作業(yè)流程

各作業(yè)區(qū)域操作工作內(nèi)容如下:

入庫(kù)區(qū):貨物到達(dá)后,在入庫(kù)臺(tái)處進(jìn)行檢驗(yàn),將同類型貨物裝箱后再傳送至儲(chǔ)存區(qū)。

儲(chǔ)存區(qū):升降機(jī)將貨物提升至指定的入庫(kù)平臺(tái),再由穿梭車將貨物運(yùn)送至指定貨位。

出庫(kù)揀選區(qū):收到出庫(kù)訂單后,由穿梭車運(yùn)送貨物至出庫(kù)緩存平臺(tái),升降機(jī)對(duì)貨物進(jìn)行提升,通過(guò)傳送帶傳遞至出庫(kù)分揀臺(tái)進(jìn)行人工揀選,完成出庫(kù)作業(yè)。

1.3 穿梭車在Flexsim 中的實(shí)現(xiàn)

由于2020 版本Flexsim 中沒(méi)有穿梭車實(shí)體模型,因此需要對(duì)該立體倉(cāng)庫(kù)用到的子母穿梭車進(jìn)行二次開(kāi)發(fā)。子母穿梭車在Flexsim 軟件中的元素是任務(wù)執(zhí)行器,可以從固定資源類實(shí)體導(dǎo)入并執(zhí)行裝載、卸載、行走等各類任務(wù)。

本文運(yùn)用3D Max 對(duì)子母穿梭車建模并導(dǎo)入3ds 文件,導(dǎo)入后效果如圖2 所示。

Fig.2 Shuttle-carrier圖2 子母車穿梭車

穿梭車出庫(kù)作業(yè)流程如下:①訂單到達(dá)(Source),依據(jù)FCFS 原則[18]與子母穿梭車進(jìn)行任務(wù)綁定并產(chǎn)生一個(gè)指令[19],在貨物上附上標(biāo)簽(Labels),根據(jù)目標(biāo)貨架更新列表,若此時(shí)有空閑的穿梭車則尋找目標(biāo)貨架,若無(wú)空閑穿梭車則進(jìn)入等待序列,直到有完成任務(wù)的穿梭車出現(xiàn);②穿梭車運(yùn)行至目標(biāo)貨位取貨,子車移出并移動(dòng)目標(biāo)貨物(Move Object),更新任務(wù)序列(xloc 列表)。穿梭車請(qǐng)求所在巷道升降機(jī)至目標(biāo)層,若升降機(jī)忙碌則進(jìn)入等待序列直到其空閑;③穿梭車更新列表并運(yùn)行(Move)至目標(biāo)出庫(kù)站臺(tái)放置貨物,完成放貨。

穿梭車入庫(kù)作業(yè)流程如下:①入庫(kù)作業(yè)(Source)到達(dá),按FCFS 原則與子母穿梭車進(jìn)行任務(wù)綁定,邏輯與出庫(kù)作業(yè)流程第1 步相同;②穿梭車運(yùn)行至目標(biāo)入庫(kù)站臺(tái)。若穿梭車不在目標(biāo)層則須通過(guò)升降機(jī)至目標(biāo)層并更新任務(wù)序列(xloc 列表)。若升降機(jī)忙碌,則進(jìn)入等待序列直至其空閑;③穿梭車運(yùn)行至目標(biāo)貨位,子車攜帶貨物橫向運(yùn)行至目標(biāo)貨位,釋放貨物(release),完成入庫(kù)作業(yè)。

近年來(lái),具有子母穿梭車的立體倉(cāng)庫(kù)建模大都采用代碼編譯實(shí)現(xiàn)穿梭車功能,然而其效果并不理想且代碼冗余。巷道內(nèi)的作業(yè)任務(wù)由多臺(tái)穿梭車完成[20],在穿梭車運(yùn)動(dòng)軌跡問(wèn)題上難以獲取坐標(biāo),從而與實(shí)際情況相脫節(jié)。

基于此,本文采用2020 版本Flexsim 中Process Flow 模塊(以下簡(jiǎn)稱PF 模塊)來(lái)實(shí)現(xiàn)上述運(yùn)行邏輯,子母穿梭車PF 模塊實(shí)現(xiàn)如圖3、圖4 所示。

Fig.3 PF logic of outbound shuttle圖3 穿梭車出庫(kù)PF 邏輯

Fig.4 PF logic of warehousing shuttle圖4 穿梭車入庫(kù)PF 邏輯

1.4 在Flexsim 中的模型布局

運(yùn)用Flexsim 對(duì)多穿立體倉(cāng)庫(kù)進(jìn)行仿真,其出入庫(kù)作業(yè)在Flexsim 中的布局如圖5 所示。

Fig.5 Layout of multi-tier stereoscopic warehouse system圖5 多穿立體倉(cāng)庫(kù)系統(tǒng)布局

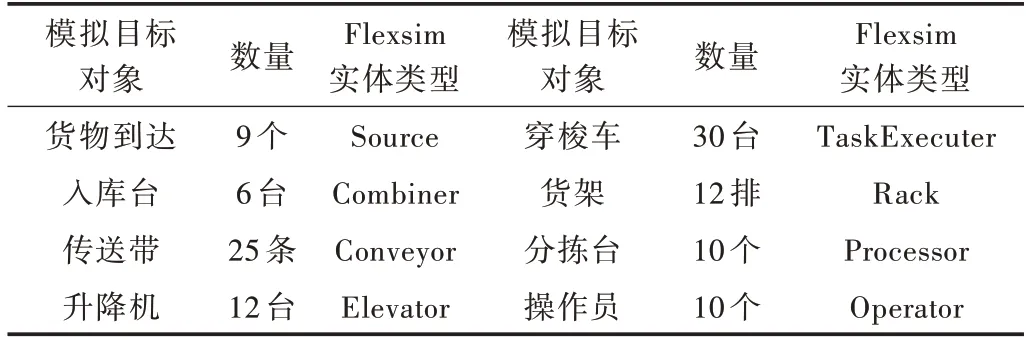

運(yùn)用Flexsim 實(shí)現(xiàn)穿梭車實(shí)體后,軟件集成了立體倉(cāng)庫(kù)仿真所需全部實(shí)體。多穿立體倉(cāng)庫(kù)模擬目標(biāo)對(duì)象與Flex?sim 實(shí)體對(duì)應(yīng)關(guān)系見(jiàn)表1。

Table 1 Correspondence relationship of simulation target object and simulation entity表1 模擬目標(biāo)對(duì)象與仿真實(shí)體對(duì)應(yīng)關(guān)系

1.5 多穿立體倉(cāng)庫(kù)模型參數(shù)配置

(1)貨架參數(shù)配置。共6 個(gè)巷道,12 排貨架。貨架規(guī)格統(tǒng)一,每排貨架18 層,220 列,列寬0.7m,層高0.5m,每個(gè)貨位存放一個(gè)貨物。

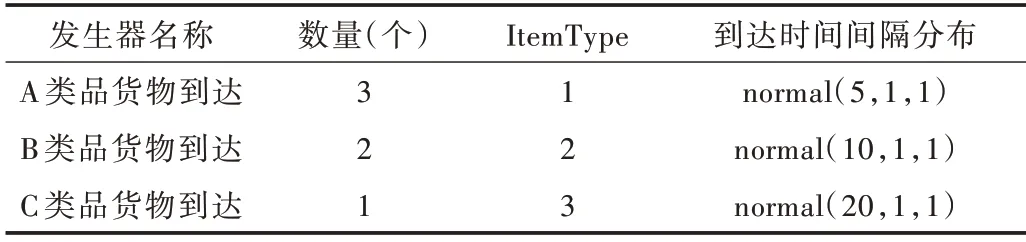

(2)貨物到達(dá)對(duì)象參數(shù)配置。分為兩部分:①初始庫(kù)存設(shè)置,初始庫(kù)存為總貨位的50%,貨物包括60%的A 類品、40%的B 類品、20%的C 類品。A 類品設(shè)置:在Source 實(shí)體屬性菜單中選擇“到達(dá)時(shí)間表”,臨時(shí)實(shí)體種類為“Tote”,到達(dá)次數(shù)為1 次,到達(dá)時(shí)間間隔為“0”,貨物類型記為“1”,數(shù)量均按占比配置為“14256”,均勻發(fā)送至貨架。用同樣的方法對(duì)B、C 類品初始庫(kù)存進(jìn)行設(shè)置;②模擬入庫(kù)區(qū)貨物的到達(dá),配置參數(shù)如表2 所示。

Table 2 Technical parameters of the generator in the storage area表2 入庫(kù)區(qū)發(fā)生器技術(shù)參數(shù)

(3)入庫(kù)臺(tái)參數(shù)配置。每一入庫(kù)臺(tái)配備一名操作員完成檢驗(yàn)及裝箱,入庫(kù)臺(tái)數(shù)量為6 個(gè),與發(fā)生器數(shù)量相對(duì)應(yīng)。依據(jù)每日入庫(kù)需求量為580 箱/h,工作時(shí)間6h,設(shè)置單個(gè)入庫(kù)臺(tái)加工時(shí)間為37.2s,裝箱模式下合成清單為1 個(gè)Tote 中裝6 個(gè)貨物。

(4)分揀臺(tái)參數(shù)配置。立體倉(cāng)庫(kù)設(shè)置10 個(gè)分揀臺(tái),分別配置一名操作員進(jìn)行分揀作業(yè),依據(jù)每日出庫(kù)需求量為500 箱/h,設(shè)置單個(gè)分揀臺(tái)加工時(shí)間為72s。

(5)傳送帶參數(shù)配置如表3 所示。

Table 3 Conveyor belt parameters in each area表3 各區(qū)域傳送帶參數(shù)

(6)穿梭車參數(shù)配置。穿梭車數(shù)量30 臺(tái),加速度2m/s2,最大速度4m/s。

(7)升降機(jī)參數(shù)配置。升降機(jī)數(shù)量12 臺(tái),加速度2m/s2,最大速度3m/s。

2 立體倉(cāng)庫(kù)模型運(yùn)行與結(jié)果分析

模型運(yùn)行時(shí)間為6h,為確保實(shí)驗(yàn)結(jié)果準(zhǔn)確性,將該立體倉(cāng)庫(kù)模型運(yùn)行30 次,取各設(shè)備數(shù)據(jù)均值加以分析,重點(diǎn)考察該系統(tǒng)主要業(yè)務(wù)區(qū)域的物流效率。

(1)主要業(yè)務(wù)區(qū)域傳送帶運(yùn)行結(jié)果如表4 所示。

Table 4 Conveyor belt operation results表4 傳送帶運(yùn)行結(jié)果

立體倉(cāng)庫(kù)采用出庫(kù)優(yōu)先策略,對(duì)儲(chǔ)存區(qū)出入庫(kù)傳送帶及揀選傳送帶等主要傳送帶的阻塞時(shí)間進(jìn)行分析,由表4可知入庫(kù)傳送帶阻塞時(shí)間過(guò)長(zhǎng),出庫(kù)傳送帶阻塞時(shí)間為入庫(kù)阻塞時(shí)間的1/4 左右,揀選傳送帶阻塞可能的原因是由于后端分揀臺(tái)效率不高所致。

(2)分揀臺(tái)仿真運(yùn)行結(jié)果如表5 所示。

Table 5 Sorting table operation results表5 分揀臺(tái)運(yùn)行結(jié)果 (%)

分揀臺(tái)平均利用率為96.09%,分揀臺(tái)利用率過(guò)高可能導(dǎo)致?lián)矶拢枞麜r(shí)間較長(zhǎng),影響出庫(kù)效率。

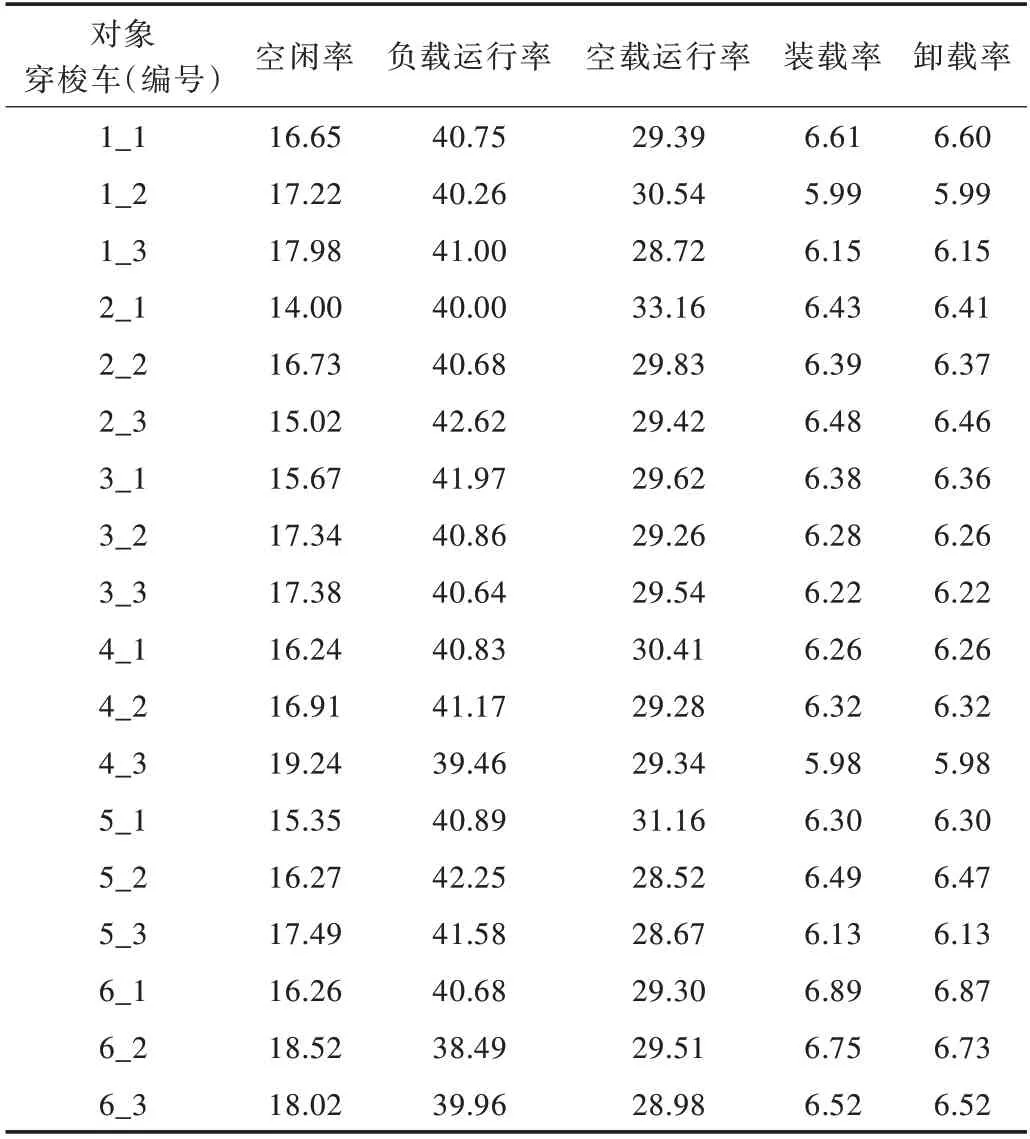

(3)穿梭車運(yùn)行結(jié)果如表6 所示。

Table 6 Shuttle operation results表6 穿梭車運(yùn)行結(jié)果 (%)

穿梭車?yán)寐手饕譃榭臻e率和利用率,其中利用率為負(fù)載運(yùn)行率、空載運(yùn)行率、裝載率及卸載率總和。由表6可知穿梭車空閑率較高,利用率低下。

(4)數(shù)據(jù)分析。由上述運(yùn)行結(jié)果可知,該系統(tǒng)工作時(shí)間6h,總?cè)霂?kù)數(shù)為3 601 箱,總出庫(kù)數(shù)為3 145 箱,符合出入庫(kù)能力要求。在出庫(kù)優(yōu)先策略下,出庫(kù)傳送帶阻塞時(shí)間為512.6s,入庫(kù)傳送帶平均阻塞時(shí)間為2 214.6s,可知在此處形成瓶頸,原因?yàn)槿霂?kù)傳送帶速率過(guò)低及分揀臺(tái)分揀速度過(guò)慢所致。分揀臺(tái)利用率為96.09%,處于過(guò)度使用狀態(tài)。多穿庫(kù)中穿梭車平均空閑率為59.89%,平均利用率僅為40.11%,穿梭車運(yùn)行能力富余,造成較高閑置率。

3 立體倉(cāng)庫(kù)系統(tǒng)仿真優(yōu)化

3.1 仿真優(yōu)化方案

由上述分析可知,系統(tǒng)瓶頸產(chǎn)生的主要原因是傳送帶速率、后端分揀臺(tái)處理效率及穿梭車?yán)寐蔬^(guò)低,針對(duì)這3個(gè)問(wèn)題提出以下方案:

(1)將入庫(kù)傳送帶速度從原來(lái)的0.8m/s 升至1m/s,加快入庫(kù)效率。

(2)針對(duì)分揀臺(tái)處出現(xiàn)的堵塞現(xiàn)象,可從增加設(shè)備角度提升物流效率。

(3)穿梭車富余,在保證系統(tǒng)吞吐量的同時(shí)減少穿梭車數(shù)量。

3.2 優(yōu)化后運(yùn)行結(jié)果

(1)方案優(yōu)化后的仿真運(yùn)行結(jié)果如表7-表9 所示。

Table 7 Conveyor belt operation results after optimization表7 優(yōu)化后傳送帶運(yùn)行結(jié)果 (s)

Table 8 Sorting table operation results after optimization表8 優(yōu)化后分揀臺(tái)運(yùn)行結(jié)果 (%)

Table 9 Shuttle operation results after optimization表9 優(yōu)化后穿梭車運(yùn)行結(jié)果 (%)

對(duì)傳送帶速率優(yōu)化后,出庫(kù)傳送帶平均堵塞時(shí)間大幅縮短,傳送帶速率的提升使得出庫(kù)效率提高,相對(duì)的入庫(kù)效率也得到一定提升。

考慮到后端分揀臺(tái)處出現(xiàn)阻塞情況而導(dǎo)致分揀傳送帶產(chǎn)生較長(zhǎng)阻塞時(shí)間,因此采用增加分揀臺(tái)數(shù)量的措施來(lái)緩解其阻塞狀況,優(yōu)化后的分揀臺(tái)利用率維持在85%左右。

穿梭車數(shù)量縮減至18 個(gè),即每個(gè)巷道配置3 臺(tái)穿梭車,數(shù)據(jù)表明穿梭車空閑率得到大幅縮減,穿梭車?yán)寐侍嵘?/p>

(2)優(yōu)化前后運(yùn)行結(jié)果對(duì)比如表10 所示。

Table 10 Comparison of results before and after optimization表10 優(yōu)化前后結(jié)果對(duì)比

3.3 結(jié)論

由上述對(duì)比結(jié)果可知,改變了重要節(jié)點(diǎn)上傳送帶輸送速率并將后端分揀臺(tái)數(shù)量增加5 個(gè)之后,物流輸送效率大幅提升,有效縮減了傳送帶上的堵塞時(shí)間。入庫(kù)傳送帶阻塞時(shí)間由原來(lái)的2 214.60s 降到了833.43s,出庫(kù)傳送帶堵塞時(shí)間由512.60s 降到了160.82s,揀選傳送帶堵塞時(shí)間由280.7s 下降到了41.49s。通過(guò)減少穿梭車數(shù)量后,穿梭車?yán)寐实玫酱蠓嵘稍瓉?lái)的40.11%利用率提升至現(xiàn)在的83.43%利用率。系統(tǒng)在滿足立體倉(cāng)庫(kù)吞吐量的同時(shí)成本得到降低,從而實(shí)現(xiàn)提高立體倉(cāng)庫(kù)出入庫(kù)能力及降低成本目標(biāo)。

4 結(jié)語(yǔ)

本文基于Flexsim 軟件強(qiáng)大的仿真功能,通過(guò)三維建模軟件設(shè)計(jì)出穿梭車模型并將其導(dǎo)入系統(tǒng),通過(guò)PF 實(shí)現(xiàn)穿梭車邏輯功能。以某多穿立體倉(cāng)庫(kù)作業(yè)流程為例,對(duì)其出入庫(kù)作業(yè)進(jìn)行系統(tǒng)仿真。在仿真結(jié)果分析基礎(chǔ)上,提出減少穿梭車數(shù)量、增加分揀臺(tái)數(shù)量、提升部分傳送帶運(yùn)輸速率的改進(jìn)建議。仿真結(jié)果的前后對(duì)比驗(yàn)證了優(yōu)化方案的可行性及優(yōu)越性。

通過(guò)對(duì)立體倉(cāng)庫(kù)在Flexsim 中的仿真與應(yīng)用,更深刻認(rèn)識(shí)到Flexsim 對(duì)于多層穿梭車系統(tǒng)立體倉(cāng)庫(kù)的仿真預(yù)測(cè)效果很好。本文結(jié)果是基于貨位隨機(jī)分配原則下產(chǎn)生的,后續(xù)將繼續(xù)研究在不同貨位分配原則下的多層穿梭車立體倉(cāng)庫(kù)仿真,從而對(duì)立體倉(cāng)庫(kù)出入庫(kù)作業(yè)進(jìn)行更科學(xué)的預(yù)測(cè)與優(yōu)化。