破碎礦體下向進路膠結充填人工假頂強度需求研究

況丹陽

(山東黃金礦業(萊州)有限公司三山島金礦,山東 萊州 261442)

下向進路膠結充填采礦法的回采順序是由上而下進行,并在承載層(或稱為人工假頂層)保護下進行分層回采[1-2]。在一條進路中,一般假頂層的充填料漿灰砂比較大,充填體強度較高,整體性好。假頂層上部的接頂層的充填體灰砂比相對較小,充填體強度較低,整體性相對較差[3]。因此,充填進路頂板的穩定性主要取決于假頂層的強度。

目前,國內外學者主要采用固定梁力學模型、薄板理論、安全系數法、可靠度分析、工程類比法、數值模擬等方法對充填體假頂強度進行研究設計[4-7]。其中類似礦山的經驗類比法,由于使用簡便,到目前為止仍被國內礦山廣泛使用。相關礦山的經驗和教訓是很有參考價值的,但是由于各個礦山工程地質條件、礦體和圍巖的物理力學性質、地應力水平、開采強度、充填方式等均存在一定差異,相關問題的誘因各不相同,由此法類比確定的充填體強度往往與自身工程實際存在一定差距[8-9]。

本文以三山島金礦極破碎礦體為研究對象,采用彈性力學-梁模型與彈性力學-薄板模型計算下向進路膠結充填假頂層強度需求[10]。在考慮安全系數的基礎上,結合經驗圖表法與典型礦山類比法,綜合推薦下向進路膠結充填假頂層強度,為礦山人工假頂設計提供借鑒和技術支撐。

1 工程概況

三山島金礦床屬于構造破碎帶熱液蝕變巖型金礦床,礦區內礦體工程控制長度為1 700 m,傾向延伸1 000 m,尚未尖滅。礦體走向16°~48°,平均走向33°,傾角32°~57°,平均50°,平均厚度20~60 m。礦區范圍內的主要控礦構造為三山島斷裂F1,礦體主要賦存在1#蝕變帶內,巖性以黃鐵絹英巖化碎裂巖、黃鐵絹英巖化花崗質碎裂巖、絹英巖化花崗巖為主。礦床頂底板巖性為絹英巖化花崗巖、絹英巖化花崗質碎裂巖等。近主斷面蝕變帶內礦體節理裂隙較發育、巖芯較破碎、穩固性相對較差。

針對三山島金礦該類礦體的開采技術條件,現采用下向進路膠結充填采礦法回采F1破碎帶內極破碎礦體。依據礦體賦存情況,沿礦體走向方向劃分2個及以上的盤區,盤區寬度設置為100 m,階段高度設置45 m。階段內劃分多個分段,分段高度15 m,每個分段擔負4個分層的開采。沿走向方向每隔100 m布置一條與礦體走向呈40°夾角的采準進路,沿礦體走向方向布置回采進路,進路回采方向與采準進路呈40°。脈內工程均由懸臂式掘進機機械落礦形成,脈外工程由鉆爆法形成。設計回采進路斷面尺寸為:4 m(寬)×3.75 m(高)。自上而下分層開采,分層內回采進路開采順序按照隔一采一的原則,在保證進路圍巖穩定性的前提下安全回采,進路回采結束隨即封閉充填。

2 假頂強度彈性力學法計算

2.1 彈性力學-梁模型

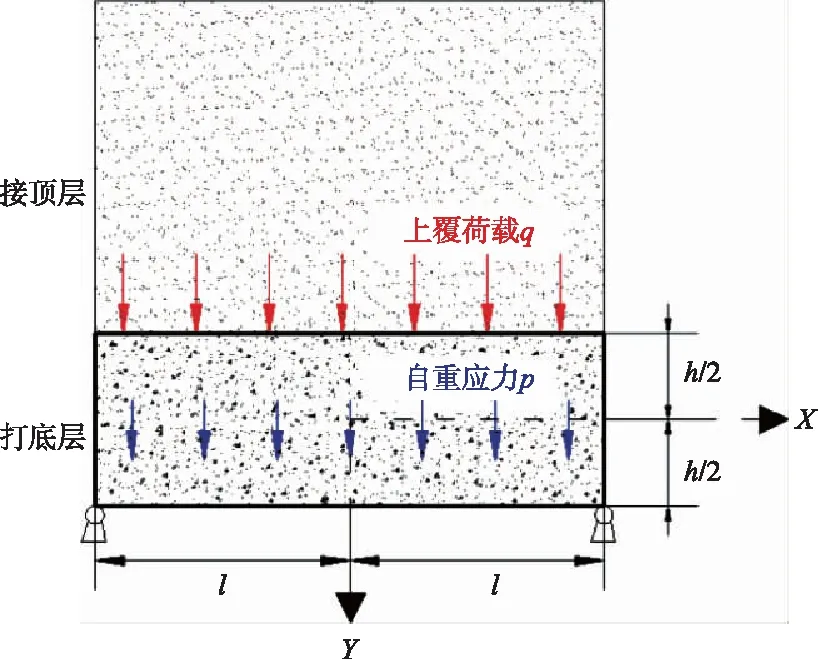

根據下向進路人工假頂層充填體的受力特征,主要研究下向進路充填體在破壞之前的力學將征,并結合實際采充情況,可近似假設人工假頂層充填體為連續、均質、各向同性、符合彈性力學假設條件的梁;人工假頂層充填體在屈服破壞前視為線彈性體,其本構方程為σ=ε×E;由于充填體的應力隔離作用,人工假頂層充填體所受的水平應力很小,水平應力對人工假頂層的彎曲影響很小,為此可忽略水平應力的影響,同時不考慮梁兩端的邊界約束,近似成簡支梁模型。同時考慮人工假頂層充填體的自重和上部均布載荷影響,單個采場進路充填體人工假頂層的受力分析如圖1所示。

圖1 簡支梁分析模型圖Fig.1 Analysis model diagram of simply supported beam

根據人工假頂層的簡支梁模型應力分析,得出了沿進路寬度方向σx、進路高度方向σy的應力計算公式以及人工假頂層各部位的剪切應力τxy計算公式,如式(1)~(3)所示:

(1)

(2)

(3)

式中:q—人工假頂層上表面的均布荷載,MPa;p—人工假頂層的自重應力,MPa;h—人工假頂層的豎向高度,m;l—進路寬度的一半,m;x、y—沿進路寬度方向和高度方向的坐標,坐標原點為人工假頂層寬度和高度的正中心,m。

2.2 彈性力學-薄板模型

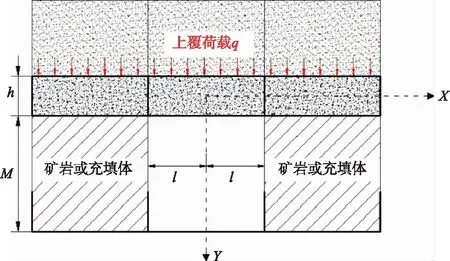

根據下向進路中人工假頂層充填體的受力特征及其與相鄰進路采場礦巖或充填體的作用關系,可近似假設人工假頂層充填體符合薄板模型:視進路人工假頂層為連續、均質、各向同性的,符合彈性力學假設條件的彈性薄板;礦體和人工假頂層在屈服破壞之前為線彈性體,其本構方程為σ=ε×E;人工假頂層的厚度h與人工假頂層水平方向上的最小尺寸L的比值:h/L≤1/5;人工假頂層上受均布荷載q;在進路開采中,一般沿進路走向的長度都遠大于進路寬度。在此模型計算中,考慮人工假頂層充填體上部均布載荷影響,單個采場進路下向揭露后充填體人工假頂層受力分析如圖2所示。

根據人工假頂層的薄板模型應力分析,得出了沿進路寬度方向拉應力σtmax計算公式以及人工假頂層各部位的剪切應力τmax計算公式,如式(4)、式(5)所示:

σtmax=-

(4)

(5)

式中:q—人工假頂層上表面的均布荷載,MPa;h—人工假頂層的豎向高度,m;l—進路寬度的一半,m;μ—人工假頂層充填體的泊松比;EL—人工假頂層充填體的彈性模量,MPa;Ej—開挖后進路兩側進路礦巖或充填體的彈性模量,MPa;x、y—沿進路寬度方向和高度方向的坐標,坐標原點為人工假頂層寬度和高度的正中心,m。

圖2 薄板分析模型圖Fig.2 Thin plate analysis model diagram

2.3 假頂強度解析計算

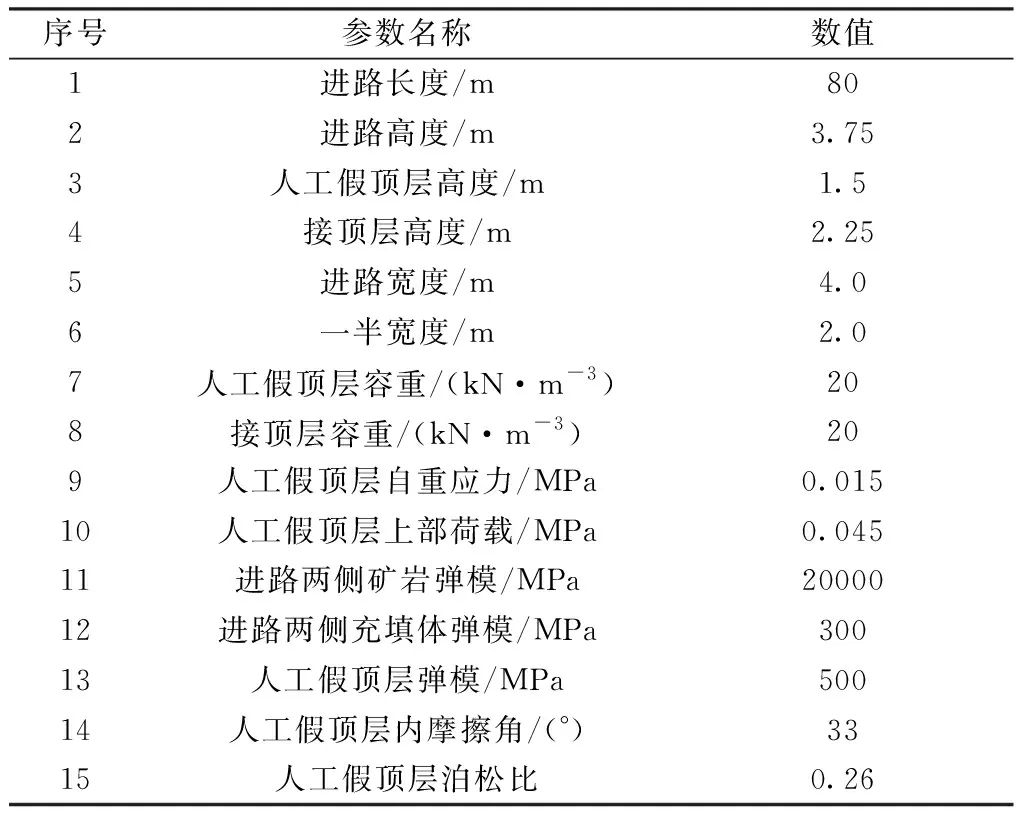

計算過程中選取的典型進路假頂層充填體強度計算參數如表1所示。

假設三山島金礦充填體實際符合直線型摩爾庫倫破壞準則,進而得出充填體的單軸抗壓強度σc和單軸抗拉強度σt與充填體黏聚力c和內摩擦角φ的換算關系。其中σc與σt計算方法見式(6)、式(7)。

(6)

(7)

由式(6)與式(7)可換算得出三山島下向進路假頂層充填體單軸抗壓強度和單軸抗拉強度關系為σc/σt=0.295。因此在安全系數取1.0時得出,三山島金礦進路斷面尺寸寬4.0 m×高3.75 m,人工假頂層高1.5 m條件下,彈性力學-梁模型得出的人工假頂層充填體理論強度需求為1.267 MPa,彈性力學-薄板模型得出的人工假頂層充填體理論強度需求為0.823 MPa。

表1 充填體強度計算參數表

3 假頂強度經驗類比推薦

3.1 經驗圖表法

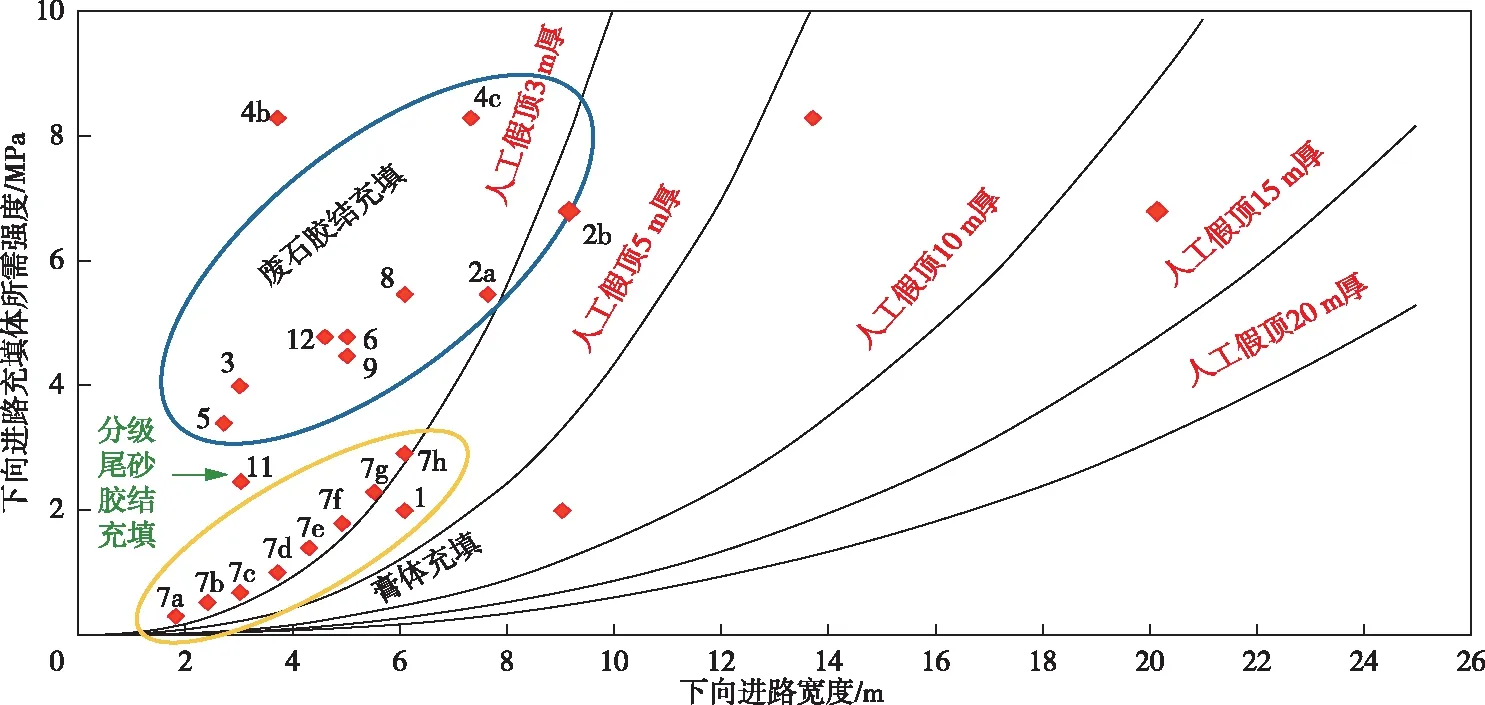

圖3展示了國外不同下向進路充填法礦山(進路邊壁垂直)采用的不同充填體類型及其所需強度經驗圖表,表中數據是基于不同的進路充填體高度和跨度進行劃分,且表中設計的充填體單軸抗壓強度需求均采用了2.0左右的安全系數。

圖3 國外下向進路采場充填體強度查詢經驗圖表Fig.3 Foreign experience chart of strength inquiry of backfill in downward approach

3.2 典型礦山類比

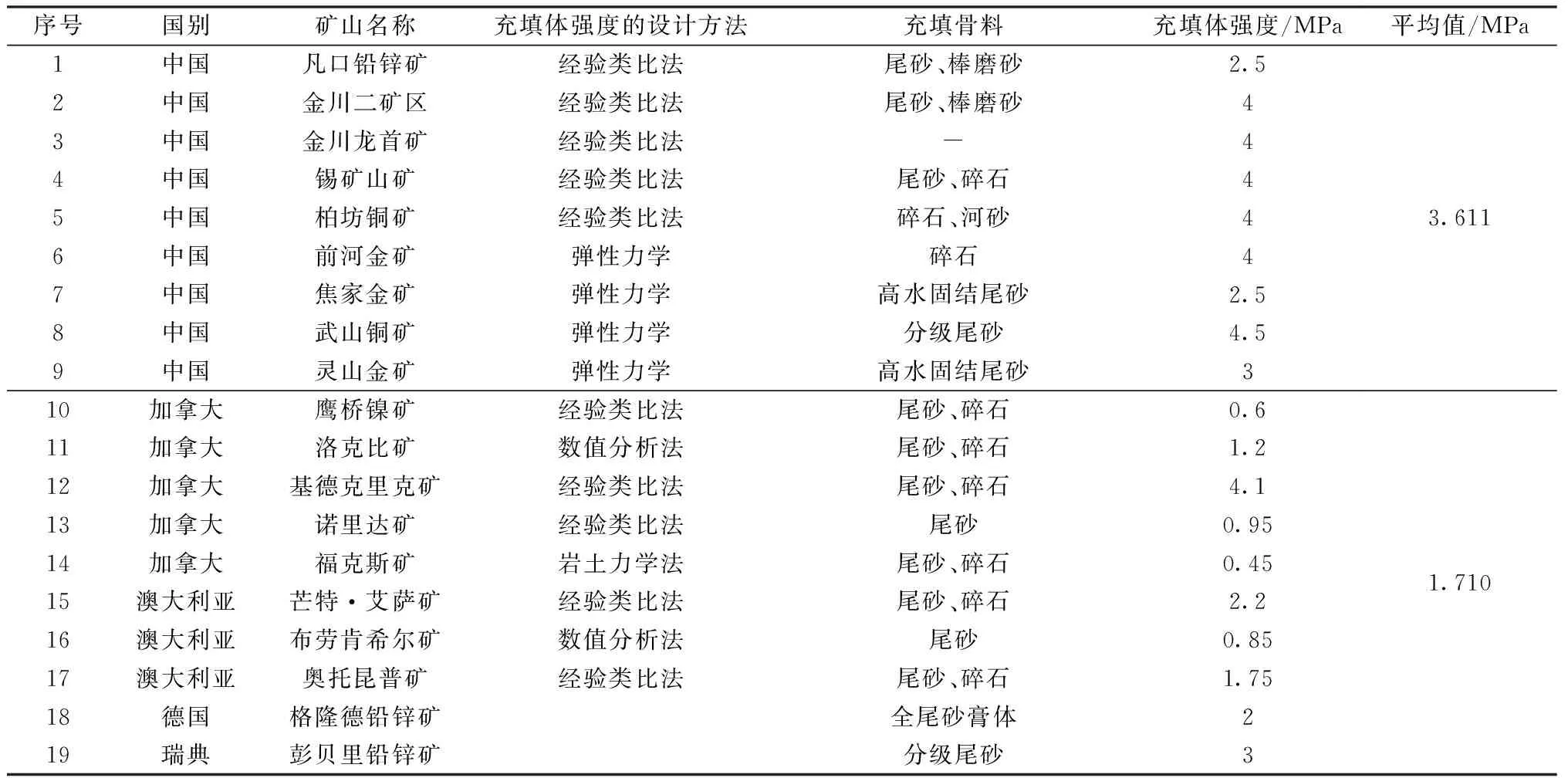

表2展示了國內外典型礦山下向進路充填體強度的設計方法及所需充填體強度數據,不同礦山主要選用的充填體類型各不相同,充填體強度的設計方法也有所差異,同時強度需求是不同礦山的實際強度設計值,是已經考慮了不同礦山各自的安全系數后的下向進路充填體強度值。

表2 國內外典型礦山下向進路充填體強度設計表

3.3 經驗類比結果

經驗圖表顯示下向進路充填體的跨度為3~4 m時,膏體充填體的強度需求在0.8~1.5 MPa,高濃度全尾砂或分級尾砂膠結充填體的強度需求在2.0~2.5 MPa,廢石膠結充填體(含粗骨料)的強度需求在3.0~4.0 MPa。查表分析得出三山島金礦下向進路充填體的強度要求為2.0~2.5 MPa。

國內外相關礦山經驗類比得出的數據考慮了礦山不同的安全系數,國內的下向進路充填體強度主要采用經驗類比法或彈性力學法,得出的充填體強度相對較高,典型的充填體強度在2.5~4.5 MPa,平均約3.61 MPa;國外的下向進路充填體強度采用了經驗類比法、數值分析法、巖土力學分析方法,設計選用的充填體強度相對較低,單軸抗壓強度值在0.45~4.1 MPa,平均值約1.71 MPa。

4 強度對比分析

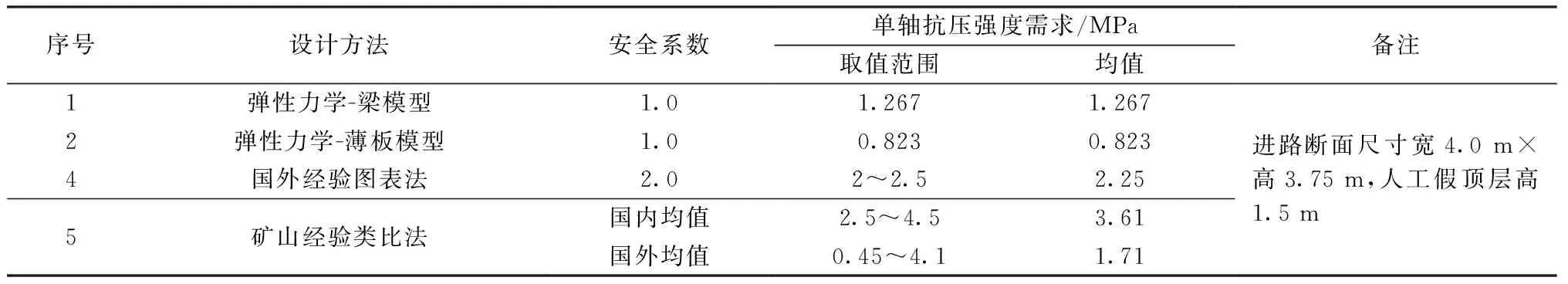

上述多種下向進路充填體強度需求的計算和確定方法中彈性力學解析計算結果選取的安全系數為1,經驗圖表法選取的安全系數為2,礦山經驗類比法中則選取考慮了各礦山自身的安全系數。

考慮三山島金礦極破碎礦體條件、礦山充填系統的穩定性、實際采場進路充填質量控制水平的差異性及生產中其他不確定因素(動荷載對充填體影響、多次充填分層面強度弱化作用、采場進路鋪筋施工質量控制不嚴格等),綜上考慮設定安全系數FS取值為2.5。設定安全系數后,彈性力學-梁模型得出的人工假頂層充填體理論強度需求為3.16 MPa,彈性力學-薄板模型得出的人工假頂層充填體理論強度需求為2.06 MPa。強度需求計算結果已匯總于表3。

表3 人工假頂層充填體強度需求設計表

綜合假頂強度彈性力學計算法與經驗類比推薦結果,可知典型下向進路斷面寬4.0 m×高3.75 m,進路人工假頂層充填體高度1.5 m時,設計假頂層充填體強度為3.0~3.6 MPa時,可保證下向進路充填體的穩定性。

5 結論

1)考慮三山島金礦極破碎礦體條件、礦山充填系統的穩定性、實際采場進路充填質量控制水平的差異性及生產中其他不確定因素(動荷載對充填體影響、多次充填分層面強度弱化作用、采場進路鋪筋施工質量控制不嚴格等),選取一定的安全系數且應偏保守,考慮設定安全系數FS取值為2.5。

2)考慮安全系數后,彈性力學-梁模型得出的人工假頂層充填體理論強度需求為3.16 MPa,彈性力學-薄板模型得出的人工假頂層充填體理論強度需求為2.06 MPa。

3)根據經驗圖表法,下向進路充填體的跨度為3~4 m時,高濃度全尾砂或分級尾砂膠結充填體的強度需求在2.0~2.5 MPa。類比典型礦山,國內下向進路充填體強度在2.5~4.5 MPa,平均約3.61 MPa,國外下向進路充填體強度在0.45~4.1 MPa,平均約1.71 MPa。

4)綜合假頂強度彈性力學計算法與經驗類比推薦結果,在典型下向進路斷面尺寸寬4.0 m×高3.75 m,下向進路人工假頂層充填體高度1.5 m條件下,設計假頂層充填體強度為3.0~3.6 MPa是合理的,且可保證下向進路充填體的安全穩定性。