金具零部件表面防腐蝕試驗研究

張 盼,李增超,郭明欽,楊國華,王旭輝,丁一帆

(平高集團有限公司,河南 平頂山,467000)

電力系統中連接和組合電力系統中的各類裝置,以傳遞機械負荷、電氣負荷或起某種防護作用的金屬附件,簡稱金具[1],其材質主要是鐵和鋁。隨著換流站的大量建設和金具的不斷發展,鐵制金具在使用中暴露出了粗大、笨重、運行損耗大等問題,一方面,鑄鐵類金具耐腐蝕性差,且存在大量邊角和孔隙結構,因此,更容易出現縫隙腐蝕和接觸腐蝕等局部腐蝕形態;另一方面,電磁材料帶來的線損非常大,鑄鐵金具在運行過程中產生的損耗達到0.01%~0.03%。根據當前我國可持續發展戰略的相關要求,做好金具的節能降耗是實現電網運行安全、經濟的重要手段[2-3]。鋁合金材料具有輕質、無磁性的特點,并且其表面存在一層牢固、致密的氧化膜,具有較好的耐腐蝕特性,因此,行業內目前普遍采用鋁合金作為金具材料[4]。考慮到金具結構的復雜性,需要兼顧鑄造性能,ZL101A和ZL102鋁合金具有流動性好、無熱裂傾向、線收縮性小等良好的鑄造性能,是當前換流站金具不可替代的原材料[5]。

海洋大氣的腐蝕速率通常比內陸大氣的髙4~5倍,因此,對金具材質的耐腐蝕性要求更高。換流站常用的金具材質為ZL101A和ZL102鋁合金,本文為了研究對金具結構內、外部耐腐蝕性能優異的防護措施[6],選取金具中常見的零件夾塊作為試驗對象,材質選用ZL101A和ZL102鋁合金,對兩種材質的試樣分別做鍍錫、堿洗、酸洗、陽極氧化、拋丸5種防腐蝕措施,對試樣經過一段時間的中性鹽霧腐蝕,出現白色生成物為止,耐腐蝕能力的強弱由這段時間的長短來判定[7]。通過耐腐蝕能力測試,獲得最優的金具表面防護體系。

1 試 驗

1.1 試樣制備

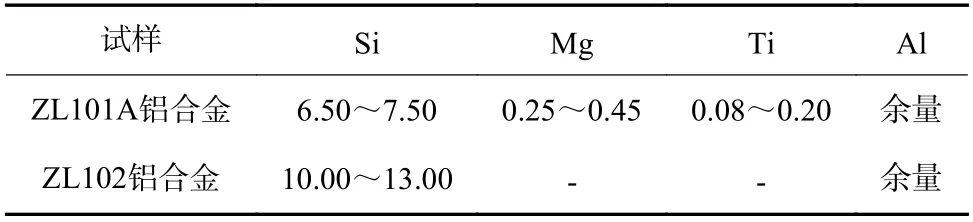

本試驗所設計的金具耐腐蝕試樣的材料成分見表1,材料分別為ZL101A和ZL102鋁合金。

表1 ZL101A和ZL102鋁合金的化學成分(質量分數/%)Tab.1 Compositions of ZL101A and ZL102 aluminum alloys (mass fraction/ %)

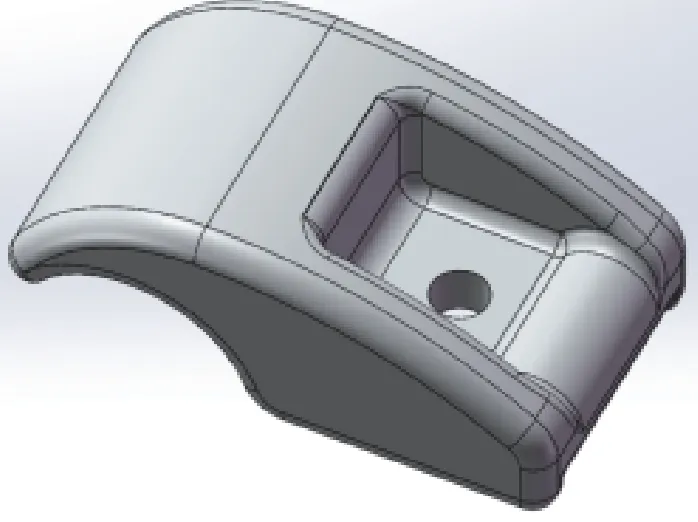

試樣選用金具間隔棒中的導線夾塊,金具間隔棒作為使一相(極)導線中的多根子導線保持相對間隔位置的防護金具,應用極其廣泛,其零件具有普遍性。金具間隔棒的夾塊尺寸為108.0 mm×60.0 mm×41.0 mm,分別選用ZL101A和ZL102鋁合金,試樣外形如圖1所示。

圖1 間隔棒夾塊試樣Fig.1 Spacer clamping block sample

分別對ZL101A和ZL102鋁合金試樣做5種外部防腐蝕措施,通過對比、分析、觀察得到最佳的防腐蝕措施,表2為兩種試樣鹽霧腐蝕試驗的準備清單。

1.2 試驗條件及試驗流程

一般認為,金屬M在模擬海洋大氣環境中的腐蝕是從點蝕開始的,腐蝕機制主要為薄液膜覆蓋下的電化學腐蝕,其電極反應為[8-9]:

陽極:

陰極:

特別地,鋁合金腐蝕的陽極反應為:

鋁合金在腐蝕過程中除了發生簡單的陰陽極氧化還原反應外,還會發生二次反應,反應式為:

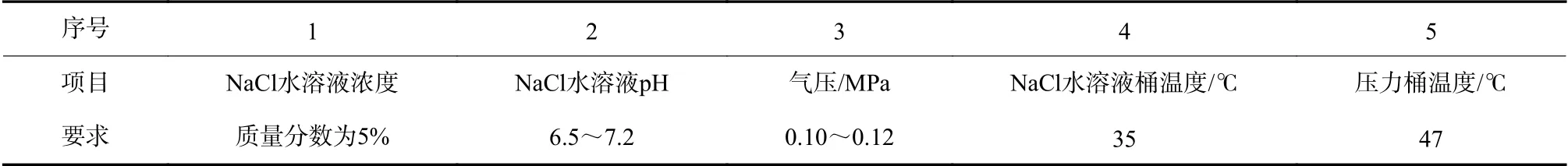

即鋁放置在大氣中腐蝕,表面會先形成非晶態Al(OH)3,之后形成γ-AlOOH或一層2~3 nm的致密Al2O3膜。Cl離子會在鋁合金氧化膜缺陷處或第二相等高能量位置發生選擇性吸附,加速鋁合金表面氧化膜的破裂,有利于O2的擴散并發生還原反應,促進基體陽極溶解反應的進行。Cl離子被認為是加速鋁合金大氣腐蝕的主要因素[10]。因此,ZL101A 和 ZL102 鋁合金試樣進行鹽霧腐蝕試驗的模擬工況執行GB/T10125—2012人造氣氛腐蝕試驗 鹽霧試驗[11],鹽霧腐蝕試驗條件見表3。鹽霧腐蝕試驗流程見圖2[12]。

表3 鹽霧腐蝕試驗條件Tab.3 Conditions of salt spray corrosion test

圖2 鹽霧腐蝕試驗流程圖Fig.2 Flow chart of salt spray corrosion test

1.3 試驗結果

對ZL101A和ZL102鋁合金試樣進行周期為24 h的鹽霧試驗,同時在規定的試驗周期內噴霧不得中斷,只有當需要短暫觀察試樣時才能打開鹽霧箱。試驗結束的標志是試樣表面開始發生腐蝕,應經常檢查試樣表面的腐蝕情況,并對其進行拍照記錄。表4為試樣腐蝕情況記錄表[13]。

表4 試樣腐蝕情況記錄Tab.4 Corrosion records of the specimens

記錄試驗時,在能判定其各防護措施的優劣時方可結束試驗記錄。試驗設置的記錄時間間隔為2 h,若試樣沒有出現明顯銹跡,需對這幾種防護措施的試樣再次進行鹽霧試驗,當試驗臨近上次出現銹跡的時間時就縮短檢查時間間隔,直至能判定出最佳耐腐蝕防護措施,才能終止檢查記錄并結束試驗[14-15]。

圖3為陽極氧化試樣腐蝕后的照片。圖3(a)為腐蝕56 h后,ZL101A鋁合金試樣的腐蝕形貌,圖3(b)為腐蝕56 h后,ZL102鋁合金試樣的腐蝕形貌,圖3(c)為腐蝕80 h后,ZL101A鋁合金試樣的腐蝕形貌。兩種試樣經鹽霧腐蝕試驗后均發生點蝕,點蝕的腐蝕面積大,深度淺時又稱為斑蝕或坑蝕,是鋁和鋁合金最常見的腐蝕類型,嚴重的可導致腐蝕穿孔。在大氣、淡水、海水或近中性的水溶液中都會發生點蝕。從圖3(c)中能清晰地看到明顯的點蝕形貌。

圖3 陽極氧化試樣的鹽霧腐蝕試驗結果Fig.3 Salt spray corrosion test results of anodized samples

2 試驗結果分析

10組試樣和2組板材在進行鹽霧試驗后,不同防腐蝕措施對ZL101A和ZL102鋁合金表現出了不同的優劣性能。對照這12組防腐蝕措施和表面出現銹跡時間,選出最佳試樣表面防腐蝕措施。試樣表面耐腐蝕時間與防腐蝕措施對照曲線如圖4所示。

圖4 耐腐蝕時間與防腐蝕措施對照曲線圖Fig.4 Comparison curve of corrosion resistance time and anti-corrosion measure

從圖4中可以看出,耐腐蝕措施能有效保護鋁材,不同的防腐蝕措施保護能力不同。陽極氧化在兩種材質中表現優異,在ZL101A鋁合金上表現更優;拋丸在兩種材質中表現良好,在ZL101A鋁合金上表現更優;鍍錫處理后,兩種材質都具有更好的耐腐蝕性能;其余防腐蝕措施在兩種材質上的表現沒有明顯差異。由于實際海上工況更為惡劣,建議選用陽極氧化及拋丸兩種防腐蝕措施。

綜合試樣在鹽霧試驗中表面腐蝕形貌,不做處理的兩種材質在鹽霧環境下的耐腐蝕性能基本相同,ZL101A鋁合金試樣表面點蝕數量較材質為ZL102鋁合金試樣的少,與堿洗、酸洗后試樣點蝕數量相近,表明了這兩種材質本身就具有一定的耐腐蝕能力,ZL101A鋁合金的耐腐蝕性能強于ZL102鋁合金的。兩種材質在陽極氧化防腐蝕措施中均表現優異,ZL101A與ZL102鋁合金在鹽霧環境下56 h,ZL101A鋁合金表面基本無腐蝕,而ZL102鋁合金出現明顯點蝕,表明陽極氧化防腐蝕措施對ZL101A鋁合金較ZL102鋁合金的有效。由表1可知,ZL101A鋁合金中含有少量的Mg,固溶狀態的Mg電極電勢與Al的十分接近(略負),因此,在中性和酸性溶液中對耐腐蝕性能影響較小,且Mg的添加使鋁合金對海水具有更好的耐蝕性。因此,ZL101A鋁合金中的Mg含量使其具有更好的耐腐蝕性能。說明在應對一些惡劣工作環境時,采用正確的材質及防腐蝕措施有利于提高金具的可靠性。

3 結 論

針對不同材質制備的不同防腐蝕措施的試樣的耐腐蝕性研究,得出以下主要結論。

(1)對無防腐蝕處理的試樣進行鹽霧腐蝕試驗,與堿洗和酸洗的試樣試驗結果相差無幾,表明ZL101A和ZL102鋁合金本身也具有一定的耐腐蝕性,ZL101A鋁合金的耐腐蝕性能強于ZL102鋁合金的。

(2)ZL101A和ZL102鋁合金金具在用于海上換流站時,ZL101A鋁合金金具可根據工作要求和工作環境選擇陽極氧化和拋丸兩種防腐蝕措施,優先選擇陽極氧化,ZL102鋁合金需采用陽極氧化防腐蝕腐措施。