柴油機顆粒捕集器再生過程仿真模擬

段肖寧 鄭清平

摘要 對柴油機顆粒捕集器(DPF)再生過程進行仿真模擬,研究再生過程中不同排氣流量、不同孔密度、不同噴油量對DPF壓降、溫度及碳載量的影響,分析了不同因素對DPF再生過程的影響。結果表明:排氣流量越大,過濾孔密度越小,再生反應的速度越快;排氣管中噴入一定燃油可以促進DPF再生速度和再生質量;在DPF再生過程中,由于載體入口端位置溫度先升高,顆粒物的再生反應率先在此處發生,隨后逐步向后面推進。

關 鍵 詞 柴油機顆粒捕集器(DPF);再生過程;壓降;仿真模擬

Abstract A regeneration process of diesel particle filter (DPF) is simulated. The influence of different exhaust flow rate, pore density and fuel injection on DPF pressure drop, temperature and carbon load is investigated. The influence of different factors on DPF regeneration process is analyzed. The results show as follows:with the increase of exhaust flow rate and the decrease of the pore density, the regeneration reaction becomes faster; when a certain amount of fuel is sprayed into the exhaust pipe,? it can promote the regeneration speed and quality; In the DPF regeneration process, as the temperature at the entrance of the carrier rises first, the regeneration reaction of particulate matter takes place first here , and then gradually goes backward.

Key words diesel particulate filter; regeneration process; pressure drop; simulation

0 引言

柴油機因具有燃油經濟性好、耐久可靠性高、功率范圍廣及碳氧化物排放低等特點,在工農業生產和交通運輸等方面得到了越來越廣泛的應用[1-4]。然而柴油機排放出的顆粒物(PM)使環境受到嚴重污染,影響人類健康[5]。近年來,隨著能源的日益匱乏和公眾環保意識的提高,柴油機的PM排放引起了公眾極大的重視。主動再生的顆粒捕集器(DPF)后處理技術是降低顆粒物排放的最為有效的技術之一[6],受到國內外較多的關注。寧智等[7]利用數學模型模擬方法研究了柴油機轉速、排氣中氧氣濃度及排氣溫度、PM活化能等參數對微粒捕集器再生性能的影響,揭示了在較大負荷工況下經過提高排氣溫度并輔以催化劑等,完全可以實現微粒捕集器的主動再生。胡國強[8]以堇青石載體DPF為研究對象,對主動再生和被動再生的影響因素進行了研究,為微粒捕集器再生安全性測試奠定了基礎。

Palma等[9]提出微波輔助DPF主動再生,證實了微波輔助技術作為DPF再生階段實際使用技術的潛在替代品的適用性。Fang等[10]通過試驗臺探究再生溫度、再生流量和再生時間對再生性能的影響,通過綜合比較可以實現對活性再生操作參數的優化。Zheng等[11]等設計了以液化石油氣為熱源的國產柴油強制再生加熱器,并進行了試驗研究,為DPF再生加熱器的開發提出了一種經濟、方便的新應用方法。現有研究表明,目前DPF模擬手段都是獨立采用一維模擬方法或者多維CFD方法,而沒有將兩者有效地結合。本文結合一維軟件BOOST和三維軟件FIRE模擬研究了不同的排氣流量、孔密度和排氣管噴油量因素的影響,對優化柴油機顆粒捕集器再生過程有一定的工程指導意義。

本文針對某增壓中冷柴油機應用DOC和DPF后處理系統降低降顆粒物排放進行模擬研究。通過建立數學模型,創建網格,對柴油機排氣在DPF內部的流動進行三維數值仿真,在不同的排氣流量、孔密度和排氣管噴油量情況下模擬DPF的再生情況,探究了DPF再生過程中的影響因素,研究結果可為柴油機降低尾氣排放的后處理系統設計提供參考。

1 模型的建立和驗證

1.1 發動機主要技術參數

研究對象為某增壓中冷六缸柴油機,其主要技術參數:缸徑和行程分別為100 mm和127 mm;額定功率及轉速分別為210 kW和2 500 r/min;最大扭矩及轉速分別為950 N?m和1 800 r/min。降低顆粒物后處理系統形式為DOC+DPF,為保證再生效果,該柴油機采用了機內節氣門升溫技術和排氣管噴油的主動再生技術。

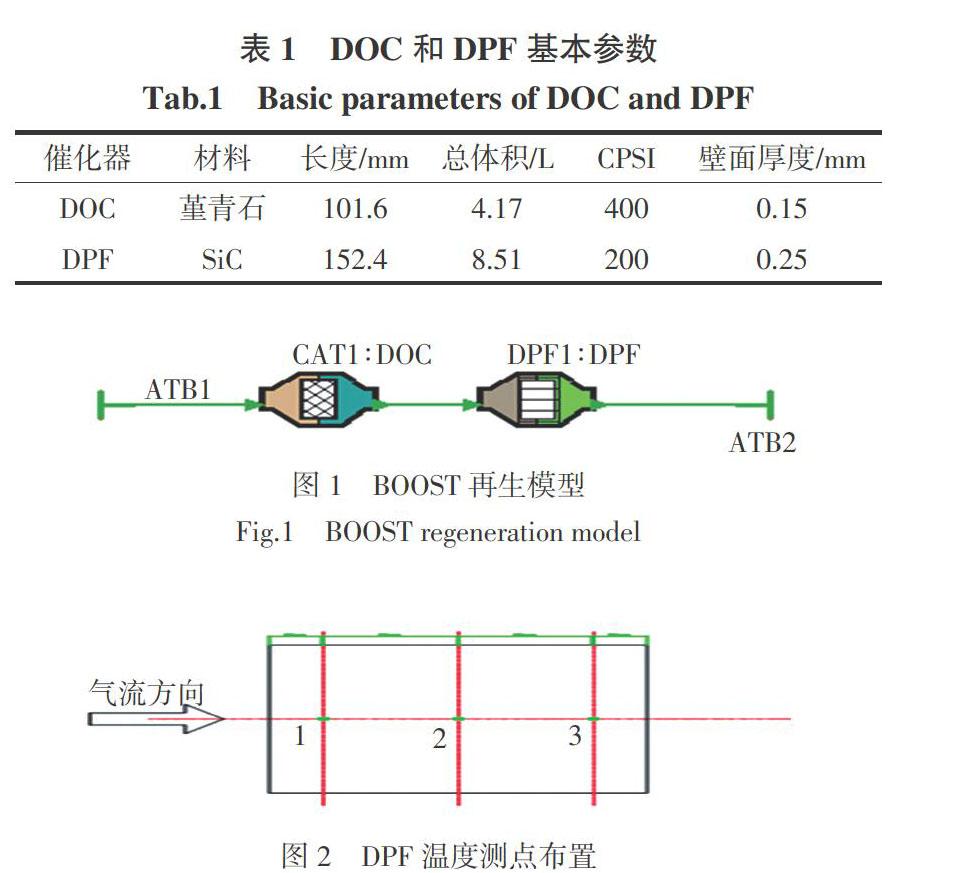

1.2 再生過程反應參數的標定

由于一維計算速度較快,并且一維BOOST軟件和三維FIRE軟件再生反應模型相同,標定后的再生反應參數可以直接在FIRE軟件中使用,因此為節省運行時間,提高運算效率,本文采用BOOST軟件進行再生反應參數標定。首先根據DOC和DPF的基本參數(見表1)建立后處理一維計算模型,如圖1所示。

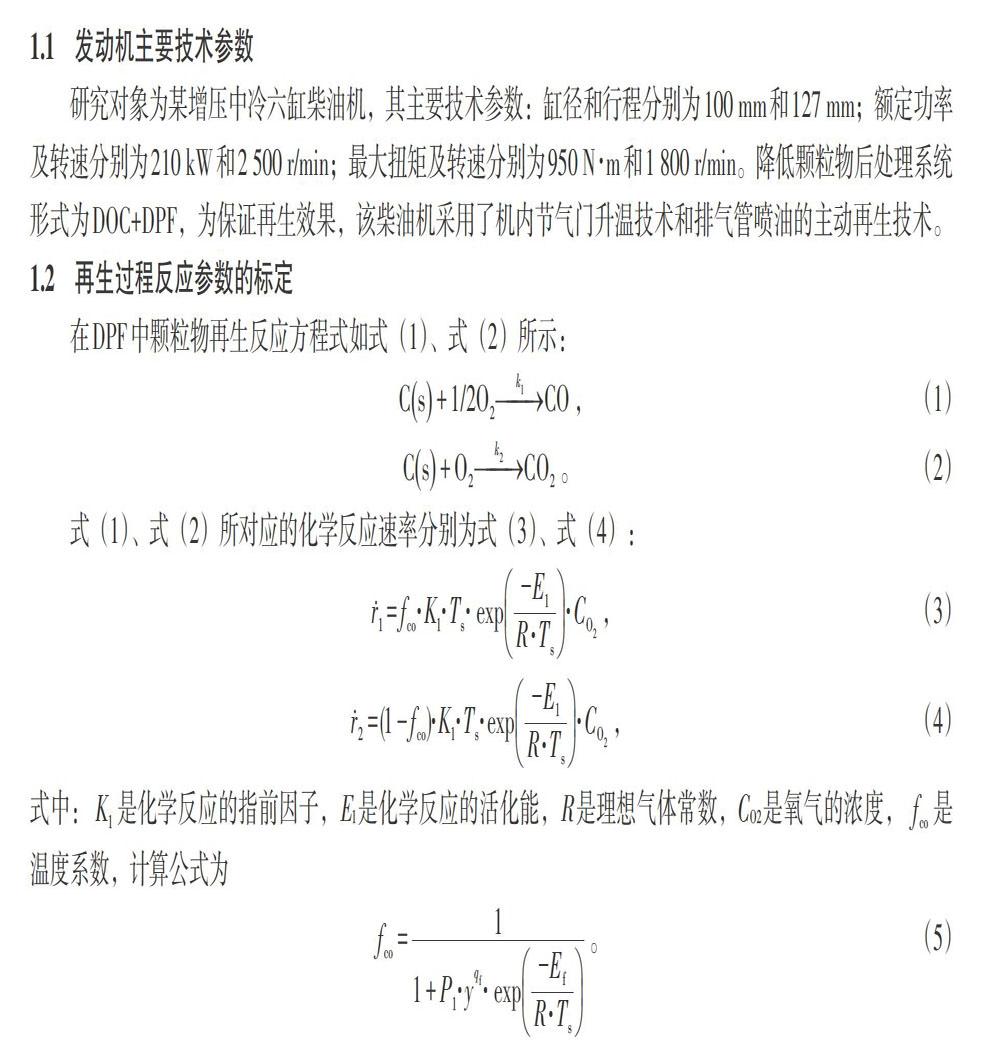

DPF再生化學反應參數標定原理是:在某些典型工況下通過調整反應參數計算得出DPF溫度分布,并與實測溫度對比,在兩溫度值相一致的條件下即可標定得到再生反應參數。

這里只給出排氣流量為0.16 kg/s工況時DPF某些測點(測點位置如圖2所示)溫度的模擬值與溫度實測值的對比結果,如表2所示,可見,計算值與實測值誤差不超過5%,符合標定要求。最終標定的再生反應參數見表3。

1.3 計算模型的建立

基于標定的再生反應模型,利用FIRE建立DOC+DPF三維仿真模型,對DPF再生過程進行模擬。計算網格模型如圖3所示,共612 304個網格,質量滿足使用要求。

1.4 邊界條件的確定

在入口邊界,氣相物質以規定的質量流量進入區域。在出口施加規定的靜壓。在固定壁面邊界上,采用具有一定傳熱系數的對流邊界條件。

1.5 模型驗證

模型驗證采用DPF加載過程的壓降和再生過程某些測點的溫度。加載過程廢氣質量流量為0.05 kg/s,排氣溫度為500 K,為加快實現DPF加載過程,濾清器入口邊界條件設置一個較大的碳煙質量流量為0.000 2 (kg particles/kg gas),微粒濾清器的初始粒子為0 kg/m3,加載過程模擬運行時間為300 s。再生過程排氣流量為0.18 kg/s,并利用柴油機后噴提高排氣溫度。利用試驗裝置分別對該DPF加載過程壓降和再生過程DPF溫度進行測量,將實測值與模擬值對比,結果如圖4和圖5所示,模擬值與實測值偏差較小,最大誤差在8%以內。說明模型可以很好的模擬實際工作情況。

2 變參數模擬計算結果與分析

在探究不同參數對再生過程的影響時,排氣溫度設置0 s時為500 K,20 s時為800 K,150 s時為650 K,200 s時為500 K,排氣溫度曲線如圖6所示,初始碳煙質量為7 kg/m3。

2.1 排氣流量對再生過程的影響

設置過濾體CPSI為200,在排氣流量分別為0.08 kg/s、0.12 kg/s、0.16 kg/s下進行模擬計算。排氣流量對壓降損失和殘存碳煙量影響結果如圖7和圖8所示,溫度分布結果如圖9所示,可以看出隨著排氣流量的增加,排氣壓降增加,溫度上升更快,導致再生速度加快,再生效率明顯提高,這是由于排氣流量改善了氧氣供給,增大了反應速率。可以看出排氣流量為0.16 kg/s時再生時間為70 s,相比流量為0.12 kg/s和0.08 kg/s,分別縮短了15 s和50 s。

2.2 孔密度對再生過程的影響

設置排氣流量為0.08 kg/s,分別在過濾體CPSI為100、200、300時進行模擬計算。孔密度對壓降損失、DPF溫度和碳煙殘余量影響結果分別如圖10、圖11、圖12所示,可以看出隨著孔密度的增加,在壁厚不變時通道尺寸減小,每個通道內氧氣含量少,氣體流速高,再生反應時間縮短,DPF壁面溫度升高慢,受溫度影響較大的排氣壓降也隨之減小,由此導致碳煙反應速率下降,再生效率降低。CPSI為100時再生時間最短,在110 s時基本完成再生,相比CPSI為200和CPSI為300時,大約提前10 s和20 s完成再生。

2.3 排氣管噴油量對再生過程的影響

設置排氣流量為0.08 kg/s,CPSI為200,在排氣管DOC前噴入燃料量質量分數分別為0、0.07%、0.15%下進行模擬計算。噴油量對壓降損失、DOC溫度分布、殘余碳煙量分布結果分別如圖13、圖14、圖15所示,可以看出噴油量對排氣壓降影響不大,隨著噴油量的增加,DOC中反應溫度升高更快,提高了DPF入口溫度,使得DPF再生速度加快,從而再生效果更好。燃料質量比為0.15%在140 s時基本再生完成,比燃料質量比為0.07%時約快10 s,燃料質量比為0時再生速度最慢。圖15還表明,再生反應依次往后推進,在t = 55 s時,位于載體入口端位置顆粒物率先再生;在t為70~90 s時,中部位置顆粒物開始再生,t = 140 s時,位于載體末端位置顆粒物基本完成再生。

3 結論

1)排氣流量對DPF的再生速度影響較大,排氣流量越大,再生反應的速度越快,再生質量較好。

2)在本文計算范圍內,過濾孔密度越小,有利于加快DPF再生速度,但同時所引起的壓降損失也越大。

3)排氣管中噴入一定燃油可以提高DOC的溫度,促進DPF的再生速度,改善再生效果。且位于載體入口端位置顆粒物率先再生,依次往后推進。

參考文獻:

[1]? ? 趙思博,孫平,嵇乾,等. 柴油機微粒捕集器熱再生過程仿真研究[J]. 中國農機化學報,2016,37(3):162-166,200.

[2]? ? 朱亞永,趙昌普,孫雅坤,等. 孔道結構對柴油機DPF壓降及再生特性的影響[J]. 環境工程學報,2017,11(10):5471-5482.

[3]? ? 李小華,丁道偉,施蘊曦,等. DPF 熱再生過程影響因素研究[J]. 車用發動機,2014(2):40-45.

[4]? ? 薛惠文. 柴油機顆粒物捕集器設計與仿真分析[D]. 秦皇島:燕山大學,2016.

[5]? ? BASU S,HENRICHSEN M,TANDON P,et al. Filtration efficiency and pressure drop performance of ceramic partial wall flow diesel particulate filters[J]. SAE International Journal of Fuels and Lubricants,2013,6(3):877-893.

[6]? ? OOTAKE M,KONDOU T,IKEDA M,et al. Development of diesel engine system with DPF for the European market[C]// SAE Technical Paper Series. Warrendale,PA,United States:SAE International,2007:01-1061.

[7]? ? 寧智,資新運,歐陽明高. 柴油機微粒捕捉器主動再生特性的計算與分析[J]. 內燃機學報,2001,19(4):309-313.

[8]? ? 胡國強. 重型車用柴油機DPF系統主被動再生研究[D]. 北京:清華大學,2017.

[9]? ? PALMA V,CIAMBELLI P,MELONI E,et al. Catalytic DPF microwave assisted active regeneration[J]. Fuel,2015,140:50-61.

[10]? FANG J,MENG Z W,LI J S,et al. The effect of operating parameters on regeneration characteristics and particulate emission characteristics of diesel particulate filters[J]. Applied Thermal Engineering,2019,148:860-867.

[11]? ZHENG M G,GAO H,ZHU X H. Research on developing DPF blowback heating regeneration device[J]. Procedia Engineering,2011,16:661-666.

[12]? 徐松. 柴油機微粒捕集器的性能仿真及影響因素研究[D]. 昆明:昆明理工大學,2017.