接觸應(yīng)力對飛輪轉(zhuǎn)子動力特性的影響

任正義,楊立平,曹志好,曹 飛

(1.哈爾濱工程大學(xué)工程訓(xùn)練國家級實驗教學(xué)示范中心,黑龍江 哈爾濱150001;2.哈爾濱工程大學(xué)機電工程學(xué)院,黑龍江 哈爾濱150001)

1 引言

環(huán)境惡化和資源枯竭是現(xiàn)如今人類面臨的巨大挑戰(zhàn),人類在發(fā)展的道路上,正在尋找節(jié)能環(huán)保高效的能源來代替?zhèn)鹘y(tǒng)能源。飛輪儲能系統(tǒng)作為新能源領(lǐng)域的代表,越來越受到人們的重視[1]。飛輪儲能系統(tǒng)是將電能轉(zhuǎn)化為機械能再到電能的一種能量轉(zhuǎn)化裝置,主要由轉(zhuǎn)子系統(tǒng)、高速永磁無刷電機、控制箱、支架和冷卻系統(tǒng)等組成[2]。如今,人們對飛輪儲能系統(tǒng)的研究日漸成熟。韓邦成等對工作轉(zhuǎn)速為5000rpm的飛輪轉(zhuǎn)子進(jìn)行了模態(tài)分析,并通過試驗驗證有限元計算的結(jié)果[3]。陳強等對飛輪儲能系統(tǒng)有限元分析,求解其臨界轉(zhuǎn)速和模態(tài)振型[4]。劉佩等對1MW/60MJ軸系轉(zhuǎn)軸進(jìn)行優(yōu)化分析和模態(tài)分析,并未考慮過盈配合處應(yīng)力的影響[5]。付雄新等提出了將安裝基礎(chǔ)運動轉(zhuǎn)化為對轉(zhuǎn)子激勵的動力學(xué)求解方法來分析飛輪電池轉(zhuǎn)子在路面輸入引起安裝基礎(chǔ)振動變化情況下的振幅變化[6]。以上論文都是在無接觸應(yīng)力的基礎(chǔ)上分析的,實際情況是軸系結(jié)構(gòu)主要部件之間都是過盈裝配,存在接觸應(yīng)力。因此建立有接觸應(yīng)力的高精度飛輪儲能系統(tǒng)的動力學(xué)模型顯得尤為重要。

2 飛輪儲能系統(tǒng)

2.1 飛輪儲能系統(tǒng)結(jié)構(gòu)組成

該飛輪儲能系統(tǒng)采用立式左右對稱結(jié)構(gòu)布局,主要包括機械部分和控制部分兩大模塊。機械部分的結(jié)構(gòu)示意圖,如圖1所示。其中金屬飛輪轉(zhuǎn)動慣量0.59kg.m^2,最大額定轉(zhuǎn)速為16000rpm,儲能量為600Wh。電機采用電動/發(fā)電一體的永磁無刷高速直流電機,額定功率為7.4Kw,額定轉(zhuǎn)速為16000rpm。該系統(tǒng)主要由循環(huán)水冷系統(tǒng)進(jìn)行冷卻。另外,電機的轉(zhuǎn)子安裝在轉(zhuǎn)軸上,使結(jié)構(gòu)更加緊湊,但也會使轉(zhuǎn)子軸系結(jié)構(gòu)過長。推力盤和軸向電磁軸承安裝在轉(zhuǎn)軸上部分,主要作用是使轉(zhuǎn)子系統(tǒng)懸浮在空中。上下兩端各有電磁軸承和保護軸承作為支撐,對轉(zhuǎn)子系統(tǒng)的動力學(xué)特性至關(guān)重要[7]。

圖1 600Wh飛輪儲能系統(tǒng)結(jié)構(gòu)布局Fig.1 Structure Layout of 600Wh Flywheel Energy Storage System

2.2 飛輪轉(zhuǎn)自三維模型

飛輪轉(zhuǎn)子系統(tǒng)是整個儲能系統(tǒng)的關(guān)鍵部分,大約95%的儲能量儲存在這里。利用Soildworks將飛輪轉(zhuǎn)子零件裝配,得到的三維圖,如圖2所示。

圖2 飛輪轉(zhuǎn)子三維圖Fig.2 Graphic Model of Flywheel Rotor

轉(zhuǎn)子系統(tǒng)主要部分的材料及屬性,如表1所示。

表1 軸系部件材料屬性Tab.1 Material Properties of Shafting Components

3 接觸應(yīng)力分析

3.1 靜態(tài)過盈量計算

該600Wh飛輪儲能系統(tǒng)設(shè)計的額定轉(zhuǎn)速為16000rpm,不平衡質(zhì)量產(chǎn)生的離心力也會很大。為了保證軸上過盈配合處零件在高速旋轉(zhuǎn)的時候與轉(zhuǎn)軸之間不發(fā)生松脫,合適的過盈裝配量顯得尤為重要。軸上過盈配合處的結(jié)構(gòu)簡圖,如圖3所示。a表示軸徑,b表示配合面的半徑,c表示與軸過盈配合處部件外徑,p表示過盈配合面之間的靜壓力,E1表示軸的彈性模量,E2表示配合件的彈性模量,x、y分別為轉(zhuǎn)軸和配合件的徑向位移,μ1表示軸的泊松比,μ2表示配合件的泊松比,r1表示軸的半徑,r2表示配合件半徑,Δ表示配合面的過盈量。

圖3 過盈配合處的結(jié)構(gòu)簡圖Fig.3 Structural Sketch of Interference Fit

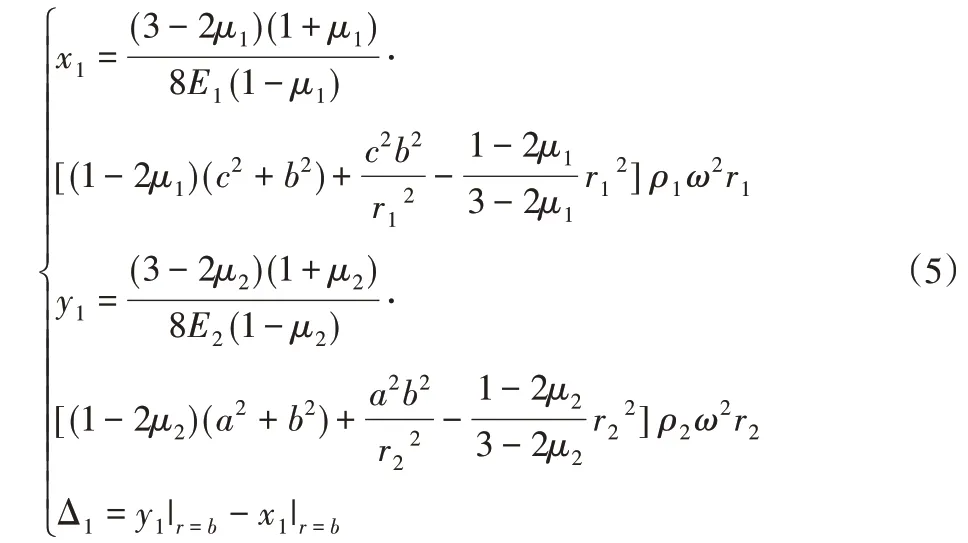

根據(jù)彈性力學(xué)理論[8]得:

根據(jù)上式三個方程可以求解出r1=r2=b處配合面的接觸壓力為:

由于該飛輪轉(zhuǎn)軸為實心,即a=0時,則配合處的接觸壓力為:

要滿足使用要求,需滿足接觸壓力值小于材料的屈服強度即:

根據(jù)關(guān)系式(4),以配合處最低屈服強度的材料屬性參數(shù)代入,求得各過盈配合處最大過盈量,如表2所示。

表2 各配合處最大靜態(tài)過盈量Tab.2 Maximum Static Interference at Each Mating Point

3.2 動態(tài)過盈量計算

當(dāng)轉(zhuǎn)子以角速度ω旋轉(zhuǎn)時,由F=mrω2得到,飛輪轂、軸承轉(zhuǎn)子電機轉(zhuǎn)子和推力盤的離心力大于轉(zhuǎn)軸的離心力,會使上述各部分的內(nèi)徑變形比轉(zhuǎn)軸的外徑變形大,兩者之間存在一個變形差值。隨著轉(zhuǎn)速的增大,變形差越大,當(dāng)差值大于兩者之間的過盈量時,轉(zhuǎn)軸和各部分之間會發(fā)生脫動。轉(zhuǎn)動時與軸過盈配合處各部件的徑向位移為y1,軸的徑向位移為x1,配合面的過盈量減少值為Δ1,則[8]

動態(tài)過盈量為:

式中:ρ—材料密度。

以額定轉(zhuǎn)速16000rpm為例,由表1查得各個值代入式(5)和式(6),計算出各過盈配合處不發(fā)生脫動的最小動態(tài)過盈量,如表3所示。

表3 各配合處最小動態(tài)過盈量Tab.3 Minimum Static Interference at Each Mating Points

4 轉(zhuǎn)子系統(tǒng)有限元仿真與分析

4.1 轉(zhuǎn)子系統(tǒng)有限元模型的建立

過盈配合是一種高度的非線性接觸,利用Ansys Workbench進(jìn)行模態(tài)分析時,Modal模塊會自動的將非線性接觸默認(rèn)為線性接觸,導(dǎo)致計算結(jié)果不準(zhǔn)確。考慮軸系裝配過盈量,需要先在Static Structural模塊進(jìn)行靜應(yīng)力分析,再將靜應(yīng)力分析結(jié)果導(dǎo)入到Modal模塊進(jìn)行模態(tài)求解。在進(jìn)行有接觸應(yīng)力的仿真過程中將默認(rèn)的線性接觸改為非線性接觸的方法是在過盈配合處創(chuàng)建接觸對,在選擇目標(biāo)面時需要遵循的原則是:當(dāng)凸面與平面或凹面接觸時,應(yīng)選擇平面或凹面為目標(biāo)面[9]。因此在靜力學(xué)分析設(shè)置時,設(shè)置轉(zhuǎn)軸的表面為接觸面,設(shè)置飛輪轂、推力盤、電機轉(zhuǎn)子和磁軸承轉(zhuǎn)子的內(nèi)表面為目標(biāo)面。

為了精確計算模型,必須在設(shè)置接觸對的過程中設(shè)置合理的FKN(接觸剛度因子)值。對于綁定和不分離的線性接觸類型的問題,默認(rèn)FKN=10;對于以體積為主的非線性接觸問題,默認(rèn)FKN=1或選擇“Program Controlled”;對于以彎曲問題為主的非線性接觸,可以設(shè)置為FKN=0.01~0.1[9-10]。飛輪儲能系統(tǒng)轉(zhuǎn)子主要以彎曲為主,因此在設(shè)置FKN時大小設(shè)置為0.07。得到的600Wh飛輪轉(zhuǎn)子網(wǎng)格劃分結(jié)果,如圖4所示。

圖4 轉(zhuǎn)子有限元模型Fig.4 Finite Element Model of Rotor

4.2 轉(zhuǎn)子系統(tǒng)的有限元仿真結(jié)果分析

由于飛輪轂承載主要的能量,產(chǎn)生的力學(xué)變形主要發(fā)生在飛輪轂處,因此仿真時保持其他配合處過盈量不變,只改變飛輪轂和軸配合處的過盈量,得到的最大等效應(yīng)力和前兩階臨界轉(zhuǎn)速結(jié)果,如表4所示。

表4 有限元仿真結(jié)果Tab.4 Finite Element Simulation Results

從表4可以看出,過盈量每增大0.01mm,等效應(yīng)力大約增大16%左右,一階和二階臨界轉(zhuǎn)速也隨之增大。其中對第一階臨界轉(zhuǎn)速影響程度大于對第二階臨界轉(zhuǎn)速的影響程度,過盈量每增加0.1mm,一階臨界轉(zhuǎn)速增大12%左右。整體趨勢是,過盈量增大,等效應(yīng)力和前兩階臨界轉(zhuǎn)速呈增大趨勢。當(dāng)過盈量超過0.2mm時,最大等效應(yīng)力超出了飛輪轂材料的屈服強度,飛輪轂開始變形,因此飛輪轂和轉(zhuǎn)軸過盈配合處過盈量最佳取值范圍是0.07mm~0.19mm。

4.3 應(yīng)力理論值與仿真值對比分析

根據(jù)應(yīng)力計算公式求得軸轂配合處各過盈量下應(yīng)力的理論值,得到軸轂處應(yīng)力的理論值和仿真值對比表,如表5所示。從表5中可以看出理論值與仿真值基本一致。

表5 應(yīng)力理論值與仿真值對比分析Tab.5 Contrastive Analysis of Stress Theory Value and Simulated Value

4.4 轉(zhuǎn)子系統(tǒng)的模態(tài)分析

在轉(zhuǎn)軸與飛輪轂配合處設(shè)置過盈量為0.09mm,求解得到的等效應(yīng)力圖和模態(tài)振型圖,如圖5、6、7所示。

由等效應(yīng)力圖5可知,軸系的最大等效應(yīng)力出現(xiàn)在飛輪轂與軸配合出最大值為187.41MPa,小于材料的屈服強度。由振型云圖6、7可知,轉(zhuǎn)子系統(tǒng)的一階固有頻率為64.62Hz,其振幅表現(xiàn)為從中心飛輪轂處向兩端減小,最大相對位移為6.2436mm。這是一階平動狀態(tài)。轉(zhuǎn)子系統(tǒng)的二階固有頻率為189.31Hz,其振幅表現(xiàn)為兩端開始變大,中間飛輪轂處出現(xiàn)分層現(xiàn)象,最大相對位移為4.0498mm。這是二階錐動狀態(tài)。

圖5 等效應(yīng)力圖Fig.5 Equivalent Stress Diagram

圖6 一階模態(tài)振型Fig.6 First Mode Shapes

圖7 二階模態(tài)振型Fig.7 Second Mode Shapes

5 結(jié)論

通過理論計算公式計算出軸上各主要部件與轉(zhuǎn)軸過盈配合處過盈量的范圍,并且建立了考慮接觸應(yīng)力的飛輪儲能系統(tǒng)有限元模型,然后進(jìn)行有限元分析。分析發(fā)現(xiàn),接觸應(yīng)力對轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速有很大的影響。通過改變飛輪轂和軸的過盈配合量,得出該配合處過盈量的大致范圍為0.07mm~0.19mm,為相同類型的飛輪儲能系統(tǒng)設(shè)計提供了參考依據(jù)。