刮板輸送設備智能控制系統發展趨勢*

馮景浦,王 盼,張學剛

(寧夏天地奔牛實業集團有限公司,寧夏 銀川 750000)

0 引言

刮板輸送設備是成套煤炭開采裝備不可或缺的組成部分,也是煤礦井工開采煤炭輸送的關鍵裝備。隨著煤礦開采技術的發展和科學技術的進步,刮板輸送設備的自動化程度越來越高,其控制系統逐步向數字化、智能化邁進。文中重點對刮板輸送設備智能化控制系統現狀及其控制系統未來發展趨勢進行分析,以期對這一關鍵運輸設備的研究前景作出判斷。

1 刮板輸送設備智能控制發展的現狀

隨著智能化無人開采的深入發展,更多機械化、信息化的短板被補充完善,圖像智能識別、智能控制等關鍵核心技術的應用將會越來越熱[1]。刮板輸送設備在智能化開采的大環境下,高可靠性、高安全型、數字化、智能化發展的需求將越來越迫切。

自變頻技術在煤礦設備驅動領域應用以來,刮板輸送設備的控制技術逐步提升[2]。2014年成功研制了世界首套智能控制刮板輸送機[3],現階段刮板輸送設備智能控制系統已融合了工況監測系統、鏈條自動張緊控制系統、故障診斷專家系統等智能控制相關內容,形成了最新的智能控制系統[4]。

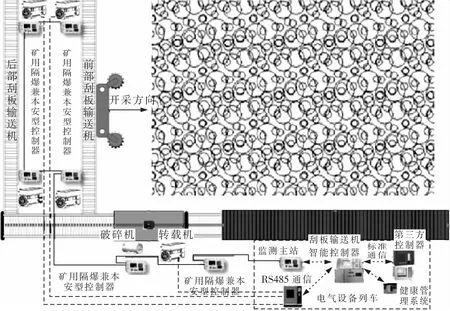

典型的控制模式如圖1所示。刮板輸送機、刮板轉載機、順槽破碎機因配套功率不同,其驅動方式也不相同。重載刮板輸送機、刮板轉載機主流采用變頻驅動(變頻器或變頻一體機)而破碎機多采用單、雙速電機,依靠組合開關控制。整個刮板輸送設備的控制核心集中在集控中心。

圖1 智能控制系統典型應用結構Fig.1 Typical structure of intelligent control system

當前,刮板輸送設備的工況監測系統主要是針對電機、減速器進行在線監測,實現對電機和減速器保護功能。同時控制系統融合的鏈條自動張緊控制系統,主要是在解決鏈條因塑性變形帶來的頻繁截鏈問題的基礎上,拓展實現根據鏈條預緊力大小,自動調整鏈條松緊程度,使其始終處于松緊合適的狀態,減少鏈條磨損[5]。由于受鏈條張力難以測量、液壓元件保壓性能以及工作面條件等相關因素的影響,鏈條自動張緊控制系統推廣應用緩慢。

故障診斷方面因數據樣本、故障模型、故障庫等數據積累不足,同時刮板輸送設備的關鍵零部件(如:鏈輪、減速器等)失效機理、故障特征判斷等理論研究不夠成熟,現階段還不能完全通過在礦井設備關鍵部件布置的傳感器,監測并提取關鍵特征,實現現場數據處理,提示維護維修與指導建議的功能。遠程數據中心還不能根據現場工況監測的特征數據進行有效的健康評估與診斷,提出維修維護的建議,進而直接提升智能控制系統的先進性。

近年來,大數據、5G、邊緣計算等技術逐步在煤炭行業應用。在新技術推動的發展潮流中,刮板輸送設備的智能控制系統將會借勢進一步發展[7-10]。

2 刮板輸送設備智能控制系統發展趨勢

未來刮板輸送設備的智能控制系統將會隨著科學技術以及行業內科學技術應用水平的發展,逐步發展成數據驅動型、結構單元型、多級協同型以及超前預判型等新一代智能控制系統[11]。

2.1 數據驅動型智能控制系統

隨著大數據的應用發展,刮板輸送設備將持續重視數據的重要性。新形勢下刮板輸送設備將從“數據感知—數據傳輸—依據數據決策”3個環節發力,升級現有工況監測內容,將數據運行狀態及設備運行環境的狀態數據化、公式化、模型化,打造數據驅動型的智能控制系統。

“數據感知”環節著重從數據測點優化、拓展數據樣本、提升感知手段等3個方面發展。將結合圖像識別、超聲波、無線傳輸等先進技術進一步提升數據感知的準確性、實時性和關聯性。

“數據傳輸”環節著重從信號傳輸手段、傳輸機理、傳輸實時性以及跨系統數據共享等4個方面發展。將融合5G、WiFi、ZigBee等新一代網絡技術統一數據接口,打破數據傳輸壁壘,實現數據傳輸的可靠性、高效性和易維護性。

“數據決策”環節著重從數據 “庫”的建設、決策模型等方面發展。結合數據處理、數據分析、模型演化等手段搭建各種“庫”和決策模型,實現依據數據科學性決策,建立刮板輸送設備“決策大腦”。在云計算、邊緣計算引進應用的基礎上,搭建數據分析中心,支持時序數據、地理數據、圖像數據、管理數據、指令信息等多類型數據的分析。同時,開發數據交互接口為設備控制節點提供最合理的決策。

數據驅動型智能控制系統基本特征包括:數據標準化、數據接口標準化、數據實時采集與傳輸、支持邊緣計算和云計算等。

2.2 結構單元型智能控制系統

結構單元型的智能控制系統是將刮板輸送設備的控制系統單元化。將刮板機、轉載機、破碎機的驅動控制整合成一個單元型的控制系統。單元化的控制系統可獨立運行,也可根據需要串、并聯成網狀控制系統,具有組網簡單、互聯互通等優勢。

單元型控制系統著重打破系統間壁壘,以模塊化組建控制系統,是集刮板輸送機、轉載機、破碎機的啟停控制、智能調速、功率平衡、鏈條自動張緊控制、工況監測、健康管理系統等內容于一體的獨立單元。同時借助先進技術使刮板輸送設備控制系統的精確度更高、專注程度更強,核心技術更加凸顯,形成以高效、便捷為核心的單元型智能控制系統。

單元型智能控制系統基本特征包括:數據標準化、數據接口標準化、保持核心模塊不動支持自由組態拼接、支持數據實時傳輸、支持數據邊緣計算等。

2.3 多級協同型智能控制系統

多級協同型的智能控制系統是將刮板設備的控制系統融入到井下大規模設備群協同控制內,實現設備間信息互通、共享,邏輯串、并聯合理,保證割煤、運煤、移架“三機”協調聯動、智能運行,達到協同控制的目的。

多級協同型控制系統重點是在數據格式、數據接口標準化的基礎上,解決高速通信問題,實現數據信息高速交換。同時,合理規劃邏輯優先級的排序,強化閉鎖、聯鎖機制,實現刮板輸送設備、采煤機、液壓支架、泵站、變頻器、組合開關等多設備多信息耦合,雙向交流、協調聯動,解決工作面區域內成套裝備的差異化、精細化控制難題,達到煤礦井下多級協同控制的目的。

多級協同型控制系統基本特征包括:數據高速傳輸、信息互通、信息共享、信息耦合、支持閉鎖/聯鎖、支持控制邏輯串/并組合等[12-13]。

2.4 超前預判型控制系統

在數據的大量積累、各種故障模型、控制模型相對準確和完善的基礎上進一步發展,實現運行狀態超前預判、影響程度超前預判等內容的主動式超前預判型的控制系統。

超前預判就是在刮板輸送設備運行的每一個時序內,根據感知的相關參數狀態,可以預知、預判下一時序或以后某個時序將會發生的情況,并能根據將會發生的情況提前控制、調整,避免該情況的發生。該控制系統模式的實現將使刮板輸送設備的控制水平提升至一個新的高度。

超前預判型控制系統是實現煤炭開采智能化、少人化的重要條件。其核心內容是建立工作面設備系統復合型運行狀態預測模型以及設備健康狀態評價方法。通過設備故障特征、設備零部件失效機理、大數據分析以及多信息耦合決策模型,綜合設備當前狀態預判設備下一時刻可能出現的異常狀態,在當前時刻做出調整,有效降低設備出現故障的頻率,提高設備運行效率[14]。

超前預判型控制系統基本特征包括:多數據信息耦合、數據信息互通共享、邊緣計算、故障模型、可靠的設備健康狀態評價方法、設備運行狀態預測、大數據分析決策、AI算法等。

3 結語

新技術的發展勢必帶來刮板輸送設備控制系統的變革。在煤炭裝備向高端化、智能化發展的大勢下,未來的刮板輸送設備智能控制系統一定具備智能化程度高、可靠性高、易運維、少人、安全等特點,控制系統先逐步由變頻驅動轉向數據融合,在信息互通、共享的基礎上逐步發展單元控制和協同控制。最終在大數據、5G、云計算等技術的應用下發展成超前預判性的智能控制系統,實現煤礦井下開采智能化、少人化的目標。