深井綜放工作面巷道圍巖變形破壞規律

黃義亮,和 寧

(1.陜西彬長胡家河礦業有限公司,陜西 咸陽 713600;2.陜西能源投資股份有限公司煤業分公司,陜西 西安 710075)

0 引言

近年來,隨著我國經濟的發展對煤炭需求量的增加,煤炭資源開采強度逐漸加大。由于淺部煤炭資源的枯竭,煤炭開始由淺部開采逐漸變為深部開采,開始進入深部開采階段[1-4]。在深部開采條件下,工作面回采巷道不僅面臨著高地應力影響,同時受到巷道掘進、工作面回采等多重強擾動應力作用,巷道圍巖極易出現持續性大變形等非穩態破壞特征,進而引發一系列動力災害。為解決深部開采條件下巷道圍巖穩定性控制的難題,國內外學者圍繞深部回采巷道圍巖變形破壞規律開展了大量的研究工作[5-9]。

其中,王衛軍等[10]應用理論分析、數值計算和現場試驗相結合的方法,系統研究了采動影響下底板動態變形破壞特征及應力分布規律,認為超前支承壓力在底板中的傳遞對圍巖應力分布的顯著影響是底板巷道破壞的根本原因;張玉鵬等[11]采用理論分析、數值模擬和相似模擬相結合的研究方法,綜合確定了大采高綜采條件下深部特厚煤層的巷道圍巖破壞深度;顧士坦等[12-15]采用理論分析方法研究了深部巷道圍巖變形的影響因素,并通過數值模擬探討了不同生產地質條件下巷道圍巖塑性破壞分布規律,結合灰色度分析方法確定影響巷道圍巖變形破壞程度的3個主要因素分別為開采深度、堅硬頂板厚度、煤層厚度。

目前針對深部開采回采巷道圍巖變形規律研究較少,且相關研究往往不具備較強的工程實踐指導意義。因此,以陜西彬長胡家河煤礦402102工作面運輸巷為研究對象,采用理論分析、FLAC3D數值模擬及現場實測相結合的研究方法,分析深部綜放工作面回采巷道圍巖變形破壞規律。

1 巷道變形影響因素

1.1 工程背景

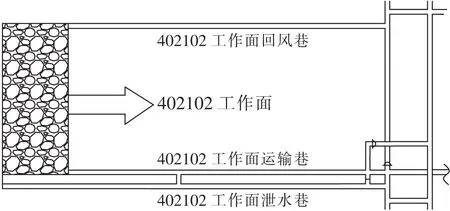

胡家河煤礦位于陜西省咸陽市西北部,彬長礦區中北部,礦井主采4號煤層,煤層厚度為0.8~26.2 m,平均厚度23 m,煤層平均傾角小于5°,平均埋深680 m,采用分層放頂煤開采方法。以4號煤層402102工作面運輸巷為研究對象,402102工作面共設計3條巷道,分別為運輸巷、回風巷和泄水巷,巷道布置如圖1所示。402102工作面采用走向長壁分層綜合機械化放頂煤開采,全部垮落法管理頂板,回采煤層厚度14.0 m,其中割煤設計高度3.5 m,放頂煤高度10 m,設計采放比為1∶3。

圖1 402102工作面巷道布置示意Fig.1 Roadway layout of 402102 working face

1.2 巷道變形破壞影響因素分析

1.2.1 影響因素

通過現場工程地質調查,結合理論分析,進而明確深部回采巷道變形破壞主要影響因素包括應力環境和開采方式。

應力環境:胡家河煤礦工作面的開采深度達680 m,是目前彬長礦區開采深度最大的礦井。地應力較高,造成巷道周邊處于復雜的深部應力環境中;并且隨著開采深度的增加,構造應力顯著增加。構造應力具有明顯的方向性,主要體現在水平應力方面,而國內外的研究表明,水平應力是巷道頂底板變形破壞的主要因素。

開采方式:胡家河煤礦采用后退式走向長壁綜合機械化放頂煤開采方法,放煤設計高度10 m,設計采放比為1∶3,由于一次性的最大采出厚度達到13.5 m,工作面上巖層活動范圍及對回采巷道的影響范圍必然擴大。

1.2.2 破壞特征

基于現場觀測調研結果,確定402102工作面回采巷道表現出以下的變形破壞特征。即隨著工作面回采,回采巷道會出現強烈的動力顯現現象,“煤炮”頻繁發生,局部巷道漏頂嚴重,巷道出現底鼓,甚至導致皮帶移架、掘進機位移等現象,回采巷道圍巖變形破壞較為嚴重,給礦井安全生產帶來了一定的不利影響。因此,開展深部開采巷道圍巖變形破壞規律研究,對于回采巷道圍巖的災害防治具有積極的意義。

2 巷道圍巖變形破壞規律分析

為進一步明確受采動影響深部開采巷道圍巖變形破壞規律,以402102工作面運輸巷為工程背景,采用FLAC3D數值模擬方法建立數值計算模型,模擬分析工作面回采期間距離工作面不同距離的巷道圍巖塑性區變化規律,探究工作面回采期間巷道圍巖變形破壞特征。

2.1 模型的建立

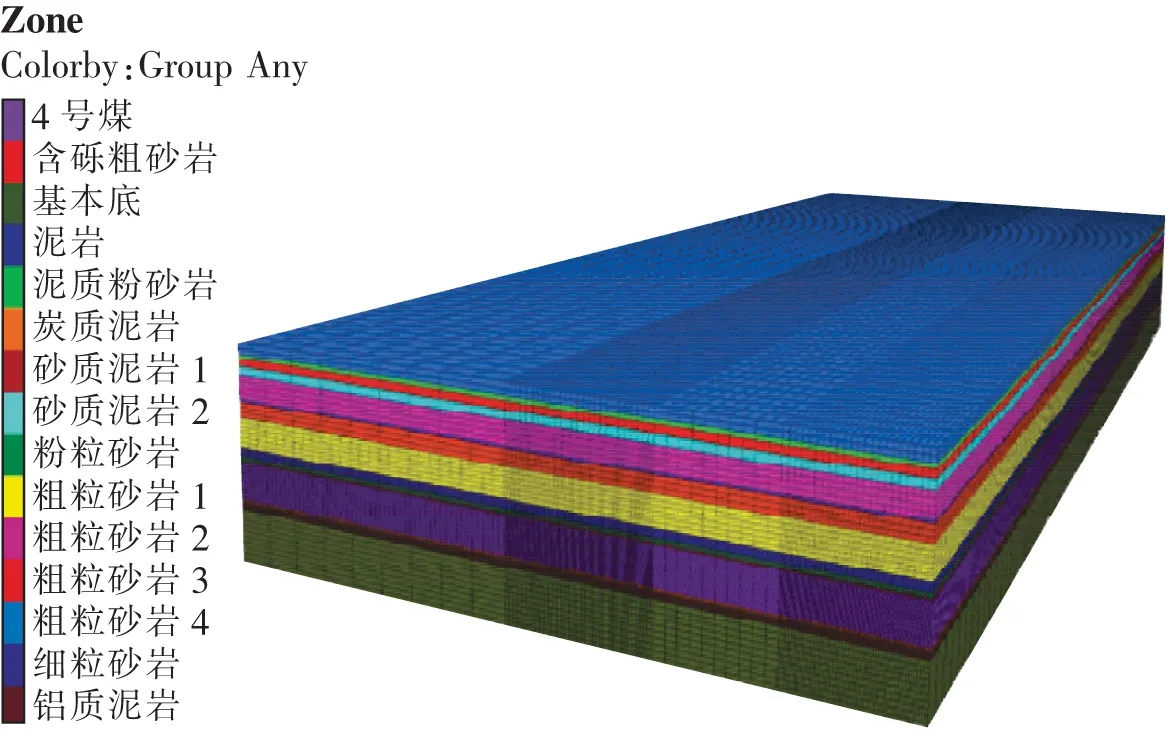

建立如圖2所示FLAC3D數值模型,模擬模型尺寸為610 m×1 500 m×130 m。為提高計算精度,在402102工作面運輸巷附近對網格進行加密,X方向上每格代表1 m,Y方向上每格代表5 m。同時在模型的四周各邊界上施加水平約束,設置頂部為自由邊界,限制底部邊界位移。在模型頂部施加15 MPa的垂直載荷以模擬上覆巖層的自重,側壓系數取1.2,采用Mohr-Coulomb強度準則進行數值模擬分析。

圖2 FLAC3D數值模擬模型Fig.2 Model of FLAC3D numerical simulation

2.2 巷道圍巖塑性變形破壞規律

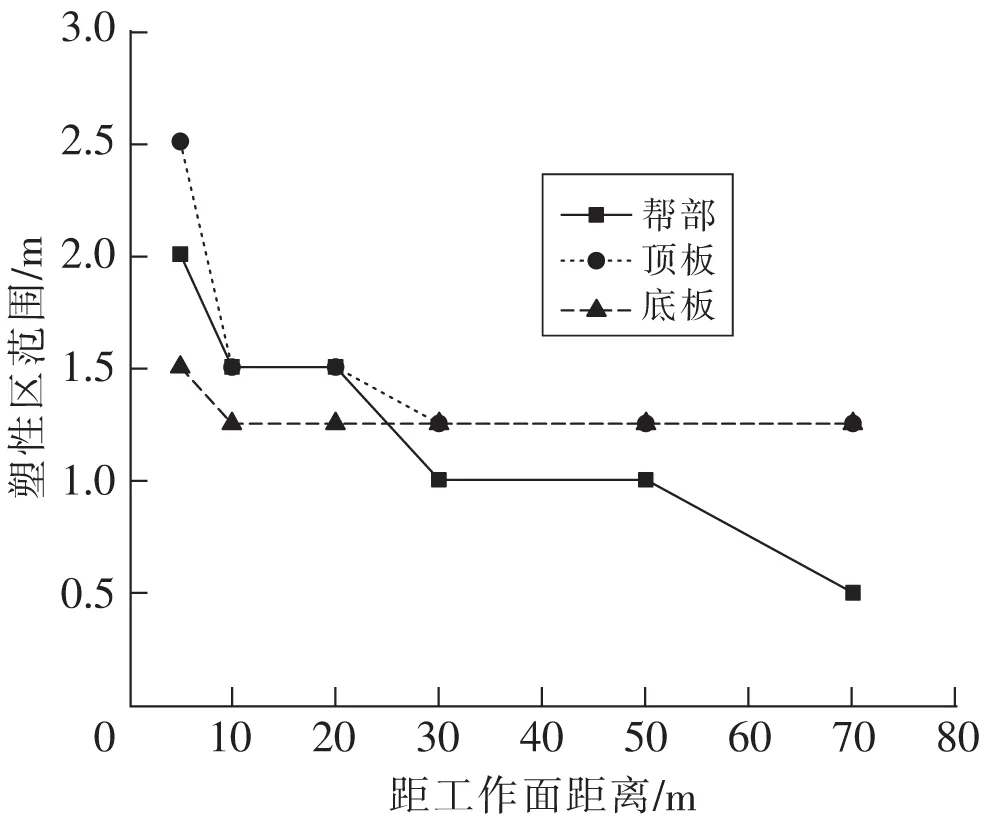

為了研究采動影響下402102工作面運輸巷圍巖變形破壞規律,對工作面回采期間距工作面不同距離的巷道圍巖塑性區變化進行了模擬,同時分析其破壞變化規律,結果如圖3所示。

圖3 回采期間巷道圍巖塑性區分布狀態Fig.3 Distribution of plastic zone of roadway surrounding rock during mining

由圖3可知,在402102工作面回采過程中,工作面前方巷道圍巖塑性區范圍隨著距工作面距離的減小而逐漸變大,且巷道圍巖破壞形式由剪切破壞逐漸變為拉伸破壞;在距工作面前方10 m范圍內時,巷道位于應力集中區,巷道圍巖破壞情況愈加嚴重。為更直觀地表示出工作面回采期間巷道圍巖塑性區分布的變化規律,統計分析圖3中塑性區破壞范圍進而得到距工作面不同距離的巷道圍巖塑性區變化,如圖4所示。

由圖4可知,巷道頂板和兩幫塑性區分布范圍均隨距工作面距離的增大而減小,距離工作面越近,則塑性區范圍越大,頂板塑性區最大范圍達2.5 m,底板塑性區為1.5 m,兩幫塑性區為2 m。

總體而言,巷道圍巖塑性破壞主要發生在距離工作面前方10 m范圍內,此時巷道圍巖發生較大范圍的變形破壞,圍巖變形破壞特征明顯,且采動影響下巷道頂底板圍巖塑性區破壞程度大于兩幫,煤柱側圍巖塑性破壞大于煤壁側圍巖。

圖4 距工作面不同距離的巷道圍巖塑性區變化Fig.4 Changes of plastic zone of roadway surrounding rock at different distances from working face

3 回采巷道圍巖變形現場實測

3.1 觀測方案

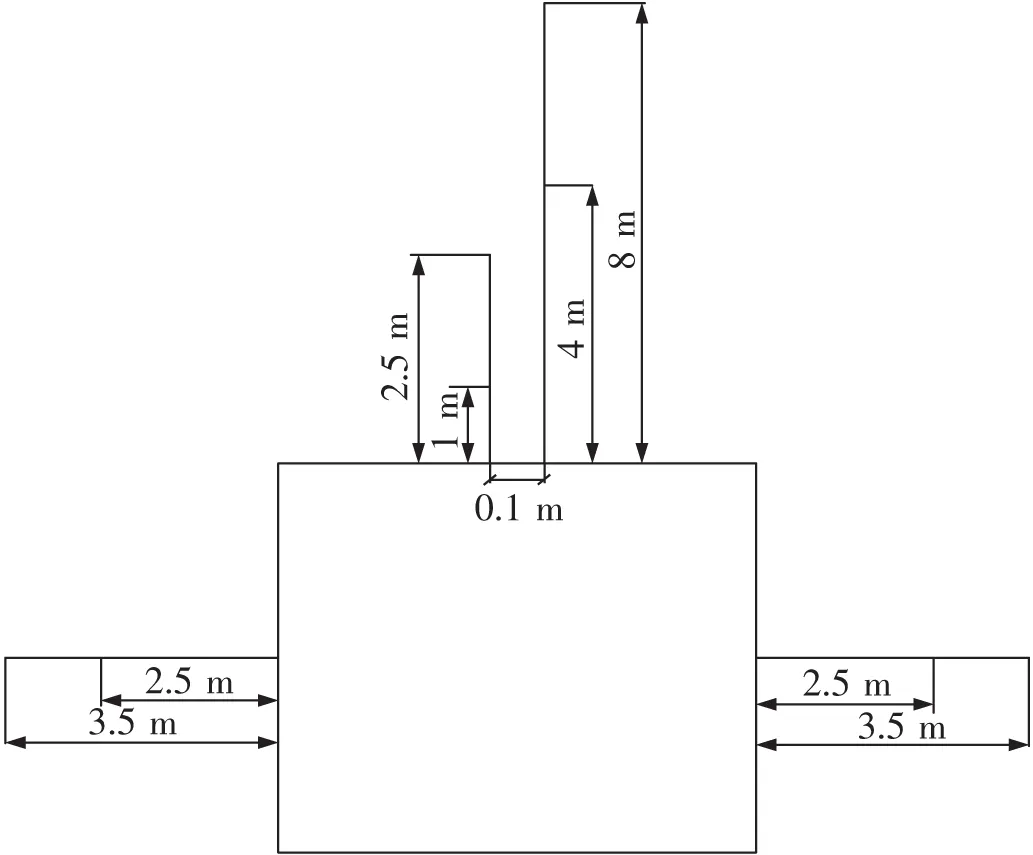

由上述分析可知,隨著工作面逐漸向前回采,巷道圍巖逐漸發生變形破壞,距離工作面越近則圍巖變形破壞程度更加明顯。從科學角度來講,單獨采用數值模擬方法具有片面性,不能很好地解釋深部巷道圍巖發生大變形破壞的原因,因此需要結合現場實踐進行圍巖變形破壞情況觀測,綜合研究工作面回采影響下巷道圍巖變形破壞規律。基于402102工作面回采巷道生產地質條件,在402102工作面運輸巷頂板及兩幫分別布置深基點位移計對巷道圍巖變形情況進行觀測,觀測方案布置如圖5所示。

圖5 巷道圍巖變形現場監測方案Fig.5 On-site monitoring scheme of roadway surrounding rock deformation

3.2 巷道頂板圍巖變形規律分析

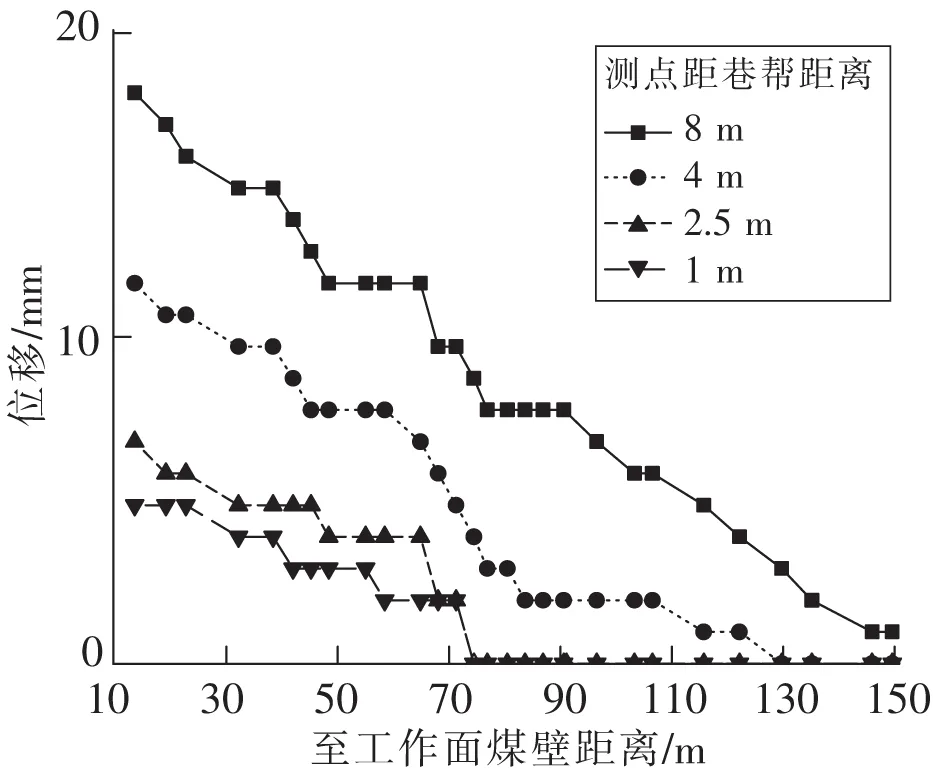

由圖6可知,運輸巷頂板圍巖位移整體上呈現遞增趨勢,距離煤壁越近,巷道頂板圍巖位移量越大。在距離工作面120 m范圍內,巷道圍巖受到回采擾動影響明顯,距離巷道側圍巖8 m和4 m范圍內圍巖位移量逐漸增大;在距離工作面10~20 m范圍內時,巷道圍巖位移變形達到最大值,最大離層量約10 mm。

圖6 運輸巷頂板圍巖位移變化曲線Fig.6 Displacement curve of surrounding rock of roof of transportation roadway

3.3 巷道兩幫圍巖變形規律分析

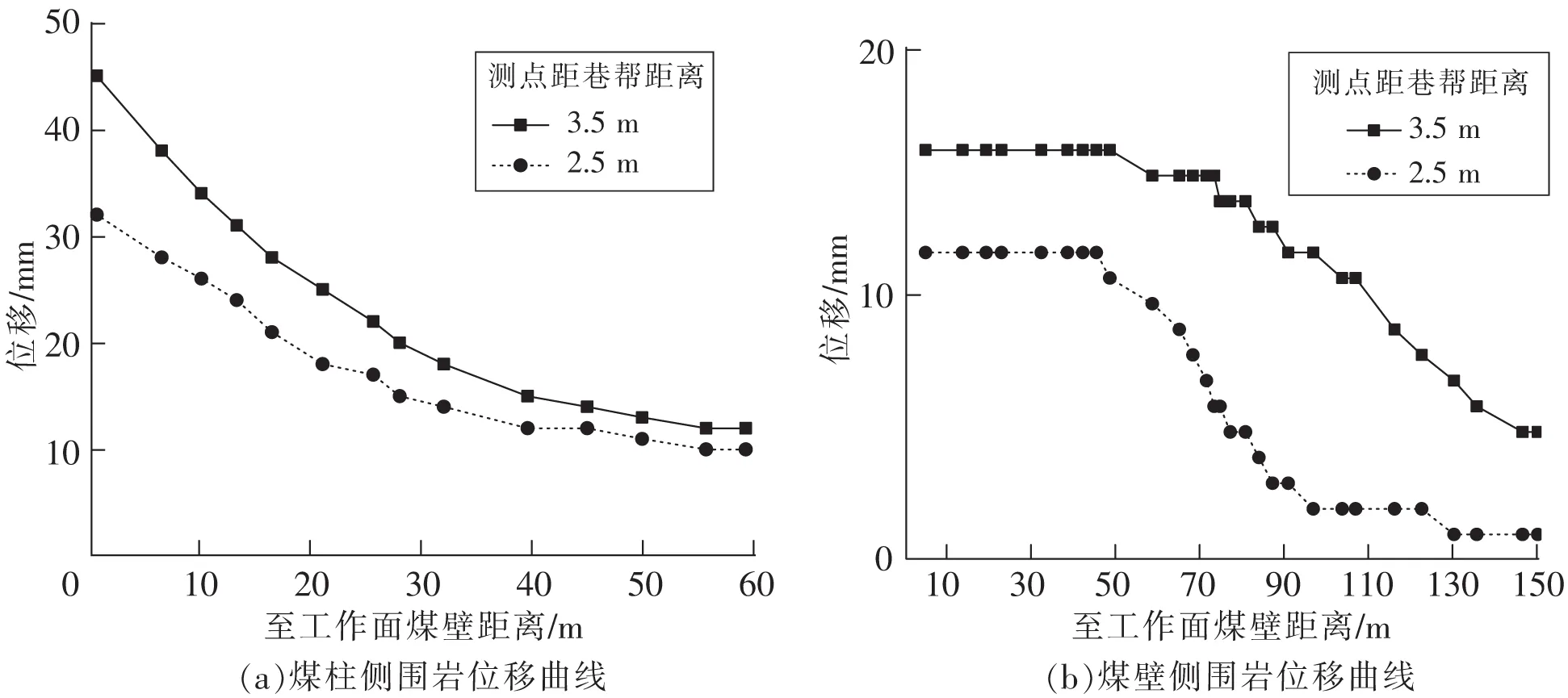

由圖7可知,運輸巷兩幫圍巖位移整體上呈現遞增趨勢,距離煤壁越近,巷道煤柱側圍巖位移量越大。在距離工作面前方60 m范圍內,受采動影響下距離巷道煤柱側圍巖位移量逐漸增大,最大離層量達13 mm,在距離工作面100 m范圍外,圍巖位移變化程度很小。而對于煤壁側圍巖來說,在距離工作面100 m范圍內,煤壁側圍巖位移開始呈現遞增趨勢,在工作面前方趨于穩定,圍巖位移量較小,最大離層量達4 mm。

圖7 運輸巷兩幫圍巖位移變化曲線Fig.7 Displacement curve of surrounding rock of two sides of transport roadway

綜上,在工作面回采期間沿402102工作面走向方向可將運輸巷圍巖變形劃分為3個階段。在距離工作面100~120 m范圍外,圍巖位移變化相對很小,圍巖基本不受工作面超前采動影響;在距離工作面60~100 m范圍內時,巷道圍巖位移變化出現較大幅度波動,開始受工作面超前采動影響,且巷道頂板圍巖受采動影響大于兩幫圍巖,煤柱側采動影響范圍大于煤壁側圍巖;在距離工作面10~20 m范圍內時,巷道圍巖位移變形達到最大值,巷道圍巖變形破壞明顯。

4 結論

(1)隨著距回采工作面距離的逐漸減小,回采巷道圍巖變形破壞程度逐漸增大,在距工作面前方10 m范圍內時,圍巖塑性破壞范圍最大,巷道圍巖變形破壞特征明顯。

(2)深部開采條件下,受開采擾動影響巷道頂底板及兩幫圍巖塑性破壞程度不同,其中頂板塑性區最大分布范圍達2.5 m,底板塑性區達1.5 m,兩幫塑性區最大達2 m,巷道頂底板圍巖塑性區破壞程度大于兩幫,而煤柱側圍巖塑性破壞大于煤壁側圍巖,在工作面回采期間應重點關注頂板及煤柱幫圍巖的變形破壞。

(3)結合現場實測結果分析,明確了402102工作面運輸巷圍巖采動影響范圍。巷道頂板圍巖受回采擾動影響范圍較大,而兩幫受回采擾動影響范圍相對較小,且煤柱側采動影響范圍大于煤壁側,符合數值模擬所得巷道圍巖變形破壞規律。