千米深井超長工作面兩巷礦壓治理關鍵技術*

王 強,余 巖

(1.皖北煤電集團山西嵐縣昌恒煤焦有限公司,山西 呂梁 033500;2.淮南礦業(集團)有限責任公司,安徽 淮南 232000;3.平安煤炭開采工程技術研究院有限責任公司,安徽 淮南 232000)

0 引言

隨著淺部煤炭資源開采強度的增加與煤炭高效開采技術的發展,我國煤炭資源的開采逐步向深部轉移,綜采工作面的空間尺度(工作面長度、推進長度、采高)也不斷增加[1]。據統計,我國煤炭資源的采深以每年10~25 m的速度增加;工作面長度由100~200 m逐步提升至300~350 m,部分工作面長度甚至超過400 m;工作面推進長度也大幅增加,如今很多推進長度超過4 000 m的超長工作面已經投入生產[2-5]。工作面推進長度的增加一方面可以使煤炭資源得到合理的開發,既提升了煤炭產出率,又延長了礦井服務年限;同時還可使緊張的采掘接替得到緩解,有效提升礦井安全生產水平和礦井技術經濟效益。但另一方面,埋深與工作面推進長度的增大使得礦壓顯現出現顯著變化[6-7]。進入深部開采后,地應力顯著增高、采動影響更加強烈、圍巖破壞范圍與變形程度更大,受此影響,巷道底鼓、巷幫內移、錨桿支護失效、支護體變形失穩等現象普遍發生;工作面長度的增加也導致工作面圍巖和液壓支架的控制難度加大,相對于普通工作面,超長工作面回采周期長,兩巷及上覆巖層長期受到掘進及采動影響,在礦壓方面的顯現異常劇烈,圍巖變形量大,故超長工作面常常呈現來壓頻率增高、來壓步距縮減且呈現工作面分區域來壓的特點[8-11]。

近年來,隨著煤炭需求的日益增長與裝備技術水平的不斷提高,加長工作面推進長度成為智能高效長壁綜采的發展趨勢。兩淮礦區作為國家大型優質煤炭生產基地之一,礦區內生產礦井開采正逐步向深部轉移,工作面推進長度也逐漸增加[12]。但礦區地質條件復雜、深部巖層裂隙發育、水平地應力大,復雜的地質條件給深井超長工作面的安全高效生產帶來一系列技術難題[13-15]。

為有效解決超長工作面巷道壓力治理難題,實現礦井安全高效生產,對兩淮礦區深井超長工作面巷壓治理過程中存在的突出問題進行分析研究,并以礦區內某典型深井超長工作面為研究對象,系統分析開采過程中上覆巖層的運動規律及其對巷壓變化的影響,以期保障深井超長工作面的正常生產。

1 研究背景

1.1 兩淮礦區深井超長工作面礦壓治理中的突出問題

1.1.1 工作面礦壓理論研究問題

走向長距離工作面與一般工作面相比,其生產周期長,兩巷及上覆巖層長期受到掘進及采動影響,礦壓顯現異常劇烈。但到目前為止,對兩淮礦區“三高”“三軟”長距離工作面圍巖控制機理研究不夠深入,尚不能完全了解工作面的應力狀態和礦壓顯現規律,實際施工過程中常常出現支護范圍不合理、支護強度與支護方式不匹配的問題,這無疑誘發了嚴重的安全隱患。

1.1.2 超前影響范圍問題

相關理論及大量實踐均表明,隨著工作面回采周期的延長,上覆巖層活動程度更加強烈、波動范圍更廣、回采巷道壓力更高。掘進和工作面采動會引起的支承壓力,在煤、巷幫的雙重影響下,圍巖應力增加,超前支承壓力波動范圍更廣,造成強烈的礦壓顯現,不僅會加大頂底板變形,還會引起兩幫變形,若不合理確定采動的影響范圍,并及時超前支護,將深井圍巖變形控制在一定范圍內,將很難保證正常生產。

1.1.3 支護思路問題

以往回采工作面,從初采到收作其支護參數保持不變,未做到全盤兼顧,忽視了深井長距離開采是一項系統工程。對于回采中期、后期的支護強度未做到提前規劃,采動影響所需的中、后期支護強度不夠,從而導致礦壓治理不能滿足預期目標,甚至出現支護失效的情況。

1.2 典型超長工作面工程地質概況及覆巖運動規律分析

1.2.1 超長工作面基本概況

本次研究的回采工作面是該礦井首個超長工作面,為兩淮礦區典型的高瓦斯、高地壓、高地溫“三高”回采工作面。該工作面生產標高-799.6~-915.6 m(地面+22.4~+24.8 m),平均煤厚3.1 m,煤層傾角1°~16°,走向長度2 708.3 m,屬于典型的“三軟”煤層(硬度系數小于0.8),裂隙發育,穩定性差,受斷層影響后構造極為復雜。該超長工作面受采動影響的時間較常規工作面長一年以上,由于長期受到風化、水、溫度的劣化作用,圍巖強度明顯降低,圍巖的破斷逐漸向深部發展。受此影響,該超長工作面在回采中、后期礦壓顯現明顯,特別是回采后期,兩巷頂底板及幫部變形劇烈,引發上下出口安全斷面極難維護、轉載機無法正常拉移等一系列問題,給安全回采帶來了極大的難題和考驗。

1.2.2 頂板初次來壓上覆巖層運動理論分析

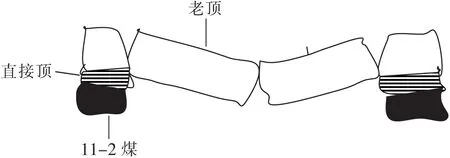

工作面兩巷為實體煤,初采時,在切眼下部21#架附件揭露F1222(1)-29:∠72°H=3.0 m大斷層,回采初期可將上覆巖層視為三邊由煤體固支、另一邊由斷層簡支的“梁”。老頂懸露部分的重量通過“梁”傳遞至四周煤體上。老頂的懸露面積和在煤體周圍形成的彎矩會隨著工作面的推進而不斷加大,一旦超過極限跨距,老頂就會在四周煤壁處發生破斷,如圖1所示。三鉸拱式平衡往往在老頂發生初次破斷時形成,同時已破斷巖塊會出現回轉失穩的現象,若破斷的巖塊產生的荷載大于支架的支撐力就會導致失穩,頂板下沉,將會存在著極大的安全風險。

圖1 工作面頂板初次破斷剖面Fig.1 Initial fracture of roof in working face

1.2.3 工作面上覆巖層周期破斷及礦壓顯現分析

老頂初次來壓以后,回采面上覆巖層力學模型由兩端固支的梁變為一端由工作面前方煤體固支,另一端由采空區冒落矸石支承的簡支梁。老頂初次破斷后,上覆巖層邊界條件變差,上覆裂隙體梁所形成的結構將會隨著回采工作面的推進而不斷變化。在基本頂自身巖層及支護體的雙重作用下,周期斷裂會在走向方向上產生,基本頂沿走向發生周期破斷,在破斷過程中,是工作面煤壁及兩巷圍巖變形最劇烈時期,也是工作面回采最困難階段,如圖2所示。工作面可采走向長2 708.3 m,回采時間跨度大,圍巖長期受井下風化、水、溫度的作用,且在巖體的流變影響下,加速了上覆巖層的運動及破斷過程,所以越是在回采后期,上覆巖層從穩定狀態到失穩狀態時間間隔越短,老頂破斷后上覆巖層失去穩定影響時間越長,失穩時兩巷及工作面頂板壓力越劇烈,圍巖變形越嚴重,若不采取合理的支護手段將很難保證回采工作面安全高效回采。

圖2 工作面老頂周期破斷力學模型Fig.2 Mechanical model of periodic breaking of main roof in working face

2 超長工作面礦壓治理關鍵技術及效益

2.1 兩巷超前支護范圍的合理確定

圍巖的原始應力在采掘活動影響下重新分布,其采動影響范圍包含彈性增高區和極限平衡區。若想有效控制礦山壓力,就必須在圍巖進入采動影響范圍之前對其進行加固,否則圍巖受到集中應力破壞后將發生更大范圍的破壞。因此合理的確定采動范圍就顯得尤為重要,在圍巖受到采動影響之前進行加固并在采動范圍之內加大支護強度往往能起到事半功倍的效果。

采動影響范圍會隨著回采時間的延續逐漸變大,對于超長工作面而言,其回采時間更長,采動影響范圍變大的問題更加突出。結合專家研究結論與現場實際地質條件,對該超長工作面的不同回采時期的采動影響范圍進行合理確定:回采初期運順和軌順分別超前支護40 m和60 m,中期分別超前支護60 m和80 m,后期分別超前支護80 m和100 m。通過對不同回采階段超前支護范圍的調整,超長工作面兩巷壓力問題得到有效解決。

2.2 強化支護技術

巷道圍巖在進行支護處理后還要經受超前采動及圍巖長期流變的影響,以往的支護方案僅考慮了超前采動壓力的影響,安全系數選擇往往不大,當圍巖發生長期流變極易發生變形失穩,因此在設計支護方案時必須對支護手段進行強化。

2.2.1 錨桿(索)強化支護技術

深井超長工作面的圍巖會產生復雜的變化,常規錨桿(索)支護手段已不能滿足技術需求,必須對錨桿(索)支護進行強化。錨桿(索)的強化支護技術手段主要是通過對錨桿(索)、圍巖強度、承載結構的強化進行。

錨桿(索)的強化:對于選用的錨桿,不僅要保證其本身強度高,還要對其附屬的部件有著很高的要求,其附件的穩定性和強度必須過關,可以解決破軟巖(煤)體的網兜現象。井下現場使用的φ22 mm大直徑錨索,既提高了錨索的破斷力,又為施加高預緊力創造條件,解決了“三經”匹配困難問題。

圍巖強度的強化:錨桿支護能改變錨固體破壞發生前后的受力狀態,使被錨固體力學性能發生變化,提高了各種形態的巖體的強度。

承載結構的強化:根據該工作面頂板層狀賦存的特性以及兩巷巖體不平衡性引起的弱化區域,形成了圍巖承載結構,其中有弱面或軟弱夾層的頂板離層控制,以及對開放的底板、幫角巖體破壞區、軟弱煤體等進行加固。

額外加固:強化支護過程中需額外對采煤幫頂板肩窩處進行加固,且無論兩巷條件好壞必須保證100 m以上的超前加固距離。過斷層破碎帶時,巷道圍巖條件較差時,在巷道采煤幫側頂板處再補充施工一排縱向錨索梁,兩排錨索梁的排距1.2 m。如巷道超高嚴重,巷道高度達到4.0 m以上,需在煤幫中部再施工一排走向錨索梁。此外,局部巷道變形明顯、頂板破碎的地段必須超前進行加固,主要為施工單點錨索(桿)的方式,首先采取有效的支護方式來防止兩巷圍巖發生松動破壞,使圍巖一直存在于穩定塑性區內。

2.2.2 液壓單體強化支護技術

超長工作面對支護強度要求更高,必須加以改進創新,深部礦山壓力才能得到有效控制。對液壓單體進行強化支護后,其對深井巷壓的防治作用體現在以下3個方面。

發揮單體支護的雙效性:單體支護對巷道頂底板同時施加一個沿著半徑方向的受力,使頂、底板、深部圍巖由雙向受力變成三向受力,使圍壓得到了提高,從而加強頂、底板巖體的承載能力及穩定性。

減小頂板下沉及底板鼓起:巷道頂、底板由于受到水平應力作用,往往導致頂板下沉及底板鼓起,單體支護提供的支承力能夠有效的約束頂、底板沿軸向方向向沿空面的膨脹變形,同時沿水平方向約束巖層剪切錯動。

有利于壓力拱的形成:單體支護能夠在頂、底板兩端形成圓錐形壓應力區,當單體支護的密度足夠大,單體與單體之間的間距足夠小時,各個單體以圓錐的形式存在,之間交錯縱橫,在巖體中生成一個均衡的類似于帶狀的壓縮帶,即壓縮拱。圍巖承載結構依據壓縮拱而形成,與此同時可以讓含弱面和軟弱夾層的頂板離層進行有效的防控。

施工要點:在回采初期,保證運順挑棚單體超前工作面不少于60 m,軌順挑棚單體超前工作面不少于80 m。回采中期條件變差,要確保運順挑棚單體超前工作面不少于80 m,軌順挑棚單體超前工作面不少于100 m。回采后期接近收作時,運順挑棚單體超前工作面要大于或等于100 m,軌順超前工作面要大于或等于120 m。

2.3 變形控制技術

2.3.1 巷道底板變形控制技術

該工作面底板為泥巖,富含黏土礦物成分,穩定性差,受到外力作用后極易產生底鼓。根據回采中、后期的觀測,底板鼓起高度最大達2.1 m,平均高度1.1 m。工作面兩巷的底鼓治理成為安全高效回采的重大研究課題。傳統臥底方式只超前臥下端頭至轉載機頭約45 m范圍內底板,即只需滿足運輸機頭與轉載機的搭接及機頭1#支架的空間需求即可。由于超前臥底量不足,實際回采過程中常常出現工作空間不足、支護強度低、巷道變形難以控制等問題。鑒于以上問題,在回采該工作面時創造性地采取了全斷面臥底方式,即將轉載機及皮帶機底板與人行道底板全斷面臥到規定高度,保持齊平的臥底方式。采取這種臥底方式,不僅方便施工人員通行,而且為作業人員提供了足夠的安全作業空間,避免了很多安全隱患;同時方便了單體支護作業,提升了支護強度;還能對兩幫地腳部位進行支護,有利于控制巷道的幫部變形。實際施工過程中,在回采初期,兩巷超前臥底量不少于60 m;回采中期,兩巷超前臥底量不少于80 m;回采后期兩巷超前臥底量不少于100 m。兩巷若遇到斷層或破碎帶,條件較差時,適當增加超前臥底量。此外,臥底時采取分階段、分層臥底:首先保證工作面向外45 m的臥底深度,工作面向外45m以外的巷道底板臥底深度不做要求,但工作面推進的過程中,要不斷加大臥底深度,保證超前范圍內巷道高度滿足最低標準要求。

2.3.2 巷道幫部變形控制技術

隨著巷道服務時間的增加,巷道幫部力學性質不斷惡化,巷幫的破壞將不斷向深部轉移,破壞后的幫部將不斷發生擴容及膨脹。監測數據表明回采后期接近收作線附近的巷道幫部變形劇烈,兩幫水平位移量最大3.0 m,平均2.1 m。為保證安全回采,采取在采煤幫超前刷擴的措施。刷擴前沿采煤幫頂板,距離煤壁600 mm,施工走向錨索梁,錨索梁下打單體進行加強支護,一梁五柱。刷擴寬度不低于1.2 m,刷擴后的頂板施工順山錨索梁,順山錨索梁與之前打的走向錨索梁搭接處下打單體進行支護。刷擴時施工的錨索梁下,全部打單體進行補強加固,盡可能多打單體,確保支護強度。巷道變形的監測結果表明,超前撕幫對幫部的變形有較好的控制作用,故實際施工中應盡可能超前撕幫。根據該超長工作面的工程實踐,若想使巷道斷面得到合理的控制,最少超前工作面150 m的長度。

2.4 技術經濟效益

本次試驗的長距離工作面較以往2個正常回采面開采,少了一次工作面的紉網、擴面作業。采煤工作面安全管理的重點、難點便是采煤面的紉網、擴面作業,減少一次紉網、收作能夠極大排除井下采煤的安全隱患。此外,避免了一個切眼巷道、一次設備的安裝、拆除、收作。根據該礦11槽煤回采實踐,一個走向232 m的切眼巷道施工,需工期2個月,工作面安裝需工期1.5個月,拆除需1.5個月,收作需1個月。工作面回采期間可節約工期6個月,同時節約巷道造價、安裝拆除費資金約數千萬,在礦井工作面接替、達成產量、完成經濟效益指標等方面都貢獻了不可估量的經濟價值。

3 結論

(1)深井超長工作面的安全高產高效生產對支護技術要求十分嚴格,通過對兩淮礦區深井超長工作面回采過程中出現的突出問題進行分析,總結了深井超長工作面兩巷礦山壓力顯現的特征及當前治理技術的局限性。

(2)以兩淮礦區典型超長工作面為例,對回采周期增加條件下工作面上覆巖層運動規律及礦山壓力顯現規律進行了詳細分析,發現在風化、水、溫度、巖體流變等外部作用下覆巖破斷周期呈現減小的趨勢,礦壓顯現在回采后期更加劇烈,圍巖變形更加嚴重。

(3)根據礦區圍巖賦存特征,針對性地提出強化支護、控制變形、合理確定超前支護范圍等一系列礦壓治理關鍵技術。根據不同煤層(群)、巖層地質條件及回采工藝,確定巷內支護和超前支護的合理范圍,并通過協同支護、重點區域加強支護等具體措施對兩巷礦山壓力進行了有效治理,總結出一套規范、完整的超長工作面回采技術方案及作業流程,保證了超長工作面的安全高效生產。