建設智慧電廠的典型技術路線與應用效果分析

張冠洲,馬 成

(1.廣東電網(wǎng)有限責任公司東莞供電局,廣東 東莞 523000;2.國家能源集團國電電力邯鄲東郊熱電有限責任公司,河北 邯鄲 056000)

0 引 言

當前,智慧化和人工智能成為火電企業(yè)發(fā)展的方向,而數(shù)字化是智慧化的基礎。在數(shù)字化階段主要完成基礎數(shù)據(jù)的積累,是電廠的數(shù)據(jù)儲備階段。對電廠設備的智能控制屬于電廠的數(shù)據(jù)控制階段,當有了足夠的數(shù)據(jù)并且將數(shù)據(jù)與電廠實體對象進行了關聯(lián)之后,便可以分析判斷收集到的數(shù)據(jù),并進入到智能化階段。這個階段里人工智能技術的自我學習能力起到了關鍵作用,通過人工智能技術將大幅度提高計算機分析效率,可以更快、更準地做出判斷并響應[1-3]。

某火電公司剛剛新建投運不到兩年時間,在前期設計、基本建設和生產(chǎn)運營各階段都高度重視電廠的信息化、數(shù)字化以及智慧化建設,并在智慧燃料系統(tǒng)、全廠現(xiàn)場總線系統(tǒng)、三維模擬電纜敷設、輔助車間一體化管控與永磁電機變頻調(diào)速等方面的建設取得了良好的使用效果,以下對其中幾部分內(nèi)容進行詳細分析。

1 智慧燃料系統(tǒng)

傳統(tǒng)的燃料管理存在多方面弊端,一是入廠煤數(shù)量、原煤采樣以及化學分析等各個環(huán)節(jié)均由人工操作,工作效率低且人為干擾環(huán)節(jié)多。二是各化驗設備獨立運行,化驗數(shù)據(jù)無法實時傳輸,不能實現(xiàn)在線監(jiān)控及自動生成化驗報告,網(wǎng)絡化技術應用滯后,化驗室建設未實現(xiàn)標準化和規(guī)范化。三是燃料入廠計量、質(zhì)量化驗、結(jié)算及統(tǒng)計報表系統(tǒng)始終處于孤島運行狀態(tài),在具體的數(shù)據(jù)錄入及核對環(huán)節(jié)離不開人工操作,不支持自動傳輸,無法實現(xiàn)系統(tǒng)數(shù)據(jù)的精準高效統(tǒng)計和分析利用,管理層面信息化水平較低。

為解決燃料管理存在的弊端,提高火電企業(yè)的核心競爭力,邯鄲東郊熱電建設了智慧燃料系統(tǒng),優(yōu)化了燃料智能化整體流程。在入廠車輛識別系統(tǒng)、全自動制樣系統(tǒng)、氣動傳輸存樣系統(tǒng)、燃料DCS管理系統(tǒng)、煤質(zhì)無人化驗系統(tǒng)、智慧煤場以及煤質(zhì)在線快速測定系統(tǒng)這7大系統(tǒng)中均實現(xiàn)了自動化、數(shù)字化與無人值守,節(jié)約了人力資源,簡化了生產(chǎn)流程,提高了工作效率,加快了智慧電廠建設的步伐[4-6]。

1.1 系統(tǒng)介紹

從組織部分計劃、采購、調(diào)運、廠前候場、廠內(nèi)入廠、重車過衡直至廠外的這條線稱為運輸自動化處理線。其中廠內(nèi)部分的入廠、重車過衡、采樣、卸車、輕車過衡與離廠等主要利用車輛的自動識別、精確定位及一些新技術來實現(xiàn)車輛出入廠驗收的無人值守。從組織部分的調(diào)運、廠前的調(diào)場、廠內(nèi)入廠、重車過衡、采樣、卸車、倒噸、扣噸直至煤場、入爐整個環(huán)節(jié)稱為煤流處理線。其中入廠、重車過衡、采樣、卸車、扣噸等需實現(xiàn)數(shù)字化煤場接卸管理和實時監(jiān)控。管理樣品的這條線稱為樣品流處理線,其中包括集樣、送樣、制樣、存樣、取樣以及化驗等部分,利用制樣系統(tǒng)、封樣、氣動傳輸?shù)葘崿F(xiàn)樣品分離,建設標準化實驗室。

整個項目建設過程中,運輸線、燃煤線、樣品線以及成本核算環(huán)節(jié)需要隨時監(jiān)控一些關鍵點的運行狀態(tài)。所有監(jiān)控點的信息通過運行監(jiān)控系統(tǒng)傳輸?shù)綐I(yè)務管理系統(tǒng),各環(huán)節(jié)中發(fā)揮技術優(yōu)勢,以帶來燃料管理流程的簡化和優(yōu)化梳理,減少管理中的漏洞風險,也提高進煤率,使得鍋爐燃燒更充分,確保電廠燃燒管理處于高水平階段。基于燃料智慧化整體流程,構(gòu)建智慧化燃料管控系統(tǒng),并下設車輛識別系統(tǒng)、自動制樣系統(tǒng)、自動傳輸系統(tǒng)、燃料DCS管理系統(tǒng)、煤質(zhì)無人化驗系統(tǒng)、智慧煤場以及煤質(zhì)在線快速測定系統(tǒng)這7大子系統(tǒng)。

值得肯定的是,作為國內(nèi)首創(chuàng)煤制無人化驗系統(tǒng),其實現(xiàn)了整個燃料智能化鏈條的一體化操控,從采樣、制樣到存樣、取樣以及化驗,實現(xiàn)了一站式運行。系統(tǒng)主要有樣品輸送裝置、樣品識別裝置、樣品破封裝置、煤樣微量添加稱量裝置、工業(yè)機器人、工業(yè)分析儀器、計算機控制系統(tǒng)以及通信傳輸裝置等組成。其中煤樣微量添加與稱量是該系統(tǒng)中至關重要的一環(huán),也是國內(nèi)首創(chuàng)榮獲國家專利的一項核心技術。整個無人化驗系統(tǒng)工作流程包括4步:一是自動化驗室控制單元根據(jù)“日化驗計劃表”發(fā)送命令至智能存樣柜,將樣品傳輸至無人化驗室;二是由煤樣微量添加與稱量裝置將樣品自動開封,并按煤質(zhì)工業(yè)分析的要求將煤樣添加到高精度電子天平稱量若干份;三是機器人將樣品依次放置到托盤中,托盤經(jīng)鏈板轉(zhuǎn)運至指定位置后,再根據(jù)煤樣類型依次抓取到對應的工業(yè)分析儀中,待最后一個煤樣放置完成后控制單發(fā)送指令開始化驗;四是同時稱取的煤樣重量值會自動傳輸?shù)较鄳姆治鰞x系統(tǒng)中參與分析運算,得出煤樣的質(zhì)量數(shù)據(jù)。在各項試驗完成后,機器人將燃燒后的坩堝依次從化驗設備取出放置在托盤,托盤經(jīng)鏈板轉(zhuǎn)運至棄樣皮帶旁,再由機器人將坩堝放置到棄樣皮帶中運出。

1.2 成果評價

1.2.1 提高了工作效率

提升了工作效率,有效縮短了運煤車輛進廠和出廠的作業(yè)時間,對比之前的運輸時間,每車節(jié)約5 min,而且采樣機出車一次可以完成三點全斷面采樣。此外,單車采樣時間也比之前縮短了1~1.5 min,整個采樣效率提升25%左右,日最大接卸能力比之前增加了約4 500 t,且采樣流程中省去了中間采樣和制備化驗環(huán)節(jié),支持條碼掃取識別,無需手工錄入,操作更快速準確。

1.2.2 提升了采樣代表性

通過智能化管理,進一步提高了批次采樣代表性,其中熱值波動降低了165 kcal/kg、硫份波動值降低了0.05%、水分波動值降低了0.4%、灰分波動值降低了1.6%。

1.2.3 降低了管理風險

引入燃料智能化管控系統(tǒng)后減少冗員問題,燃料入廠管理中出場管理、采樣管理、計量管理以及質(zhì)量管理等完成人工到自動化操作的轉(zhuǎn)變,不僅可以提高處理效率,還可以規(guī)避人為操作的風險。此外,讓采制、化驗以及計量等各環(huán)節(jié)得到了動態(tài)實時監(jiān)控,合理規(guī)避管理風險。

智慧燃料系統(tǒng)建設是火電企業(yè)規(guī)范燃料管理和提高經(jīng)濟效益的有效手段,其機械化作業(yè)、自動化控制以及信息化管理可促進火電企業(yè)燃料管理的實質(zhì)性轉(zhuǎn)變,充分發(fā)揮數(shù)字優(yōu)勢,解放了人力資源,提高了工作效率,并有效規(guī)避了風險,極大促進了公司的燃料管理模式,同時為燃料管理平臺的大數(shù)據(jù)收集奠定了堅實基礎。

2 全廠現(xiàn)場總線系統(tǒng)

目前,火電公司執(zhí)行的是DCS管理系統(tǒng),這是由北京國電智深控制技術有限公司推出的新型生產(chǎn)系統(tǒng),現(xiàn)場總線系統(tǒng)為FCS,其研發(fā)單位為北京華電天仁電力控制技術有限公司。DCS系統(tǒng)和FCS系統(tǒng)作為火電廠控制系統(tǒng)的核心部件,在火電公司設計初就應該明確必須使用我國國產(chǎn)化系統(tǒng)設備,為企業(yè)網(wǎng)絡安全打下基礎[7-10]。總線技術對應的是通信協(xié)議,其核心構(gòu)成是控制器、光電轉(zhuǎn)換器、DP/PA轉(zhuǎn)換器、PA分線盒以及終端電阻等,F(xiàn)CS系統(tǒng)可以與DCS系統(tǒng)有效對接,進行數(shù)據(jù)的即時高效交換,支持信息互聯(lián),真正將計算機控制的觸角延伸到電廠設備的每一個角落。

2.1 系統(tǒng)介紹

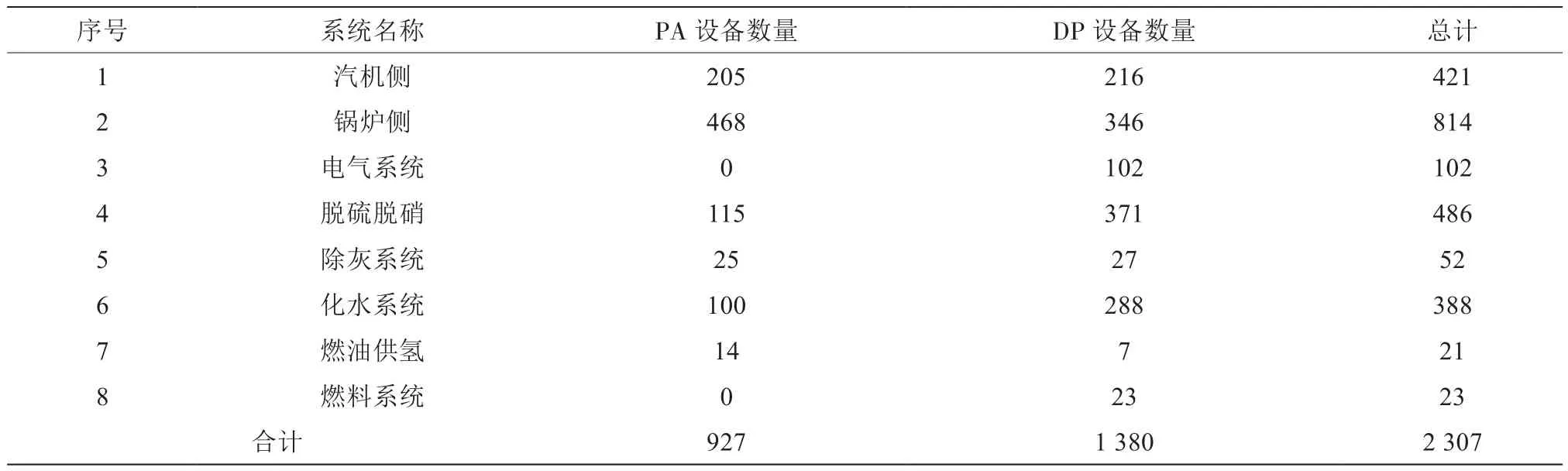

全廠現(xiàn)場總線部署實現(xiàn)了火電生產(chǎn)系統(tǒng)內(nèi)主機與輔助車間系統(tǒng)的對接以及工序的鏈接,使得化水、脫硫、脫硝與除塵等操作有效銜接、連貫推進。可以說,除部分爐膛控制系統(tǒng)及部分高壓電氣系統(tǒng)外都支持現(xiàn)場總線控制。在執(zhí)行機構(gòu)分析儀表和熱電偶組綜合測控裝置的支持下,現(xiàn)場總線控制效果理想,以總線儀表及監(jiān)控總線覆蓋率來說,高達95%以上,全場總線設備對應的分布情況見表1。

表1 全廠總線設備分布表

目前,全場共計配備總線技術智能終端2 307臺,其中PA設備927臺,DP設備1 380臺,前者主要包括多個品牌的流量計、壓力表以及液位計,而后者主要對應多型號的馬達保護器、變頻器以及電動閥門等。從總線部署范圍來看,該火電公司項目智能化程度較高。

總線系統(tǒng)的組織架構(gòu)主要包括管理層、設備監(jiān)控層以及現(xiàn)場層3個不同層級。其中管理層扮演的是總控角色,相當于人的“大腦”,主要進行現(xiàn)場總線控制系統(tǒng)的統(tǒng)籌控制,是該系統(tǒng)的人機交互口,支持系統(tǒng)組態(tài)分析、運行狀態(tài)監(jiān)控、參數(shù)設置及預警提示,也包括部分故障的識別與診斷。設備監(jiān)控層的核心構(gòu)成是DPU控制柜以及分布于現(xiàn)場的就地控制柜,其中就地控制柜又包括光電轉(zhuǎn)換器、冗余/單路轉(zhuǎn)換器(Y-Link)、Profibus DP/PA轉(zhuǎn)換器(耦合器)、終端電阻、電源模塊以及DP/PA電纜等。現(xiàn)場層主要對應系列智能終端設備,組成部分為變頻器、智能電動閥門以及就地儀表等。目前,該火電公司總線設備采取的是雙網(wǎng)運行模式,上位機可進行網(wǎng)絡的自主切換,輔助系統(tǒng)可以與設備層進行單網(wǎng)運行,大大節(jié)約施工成本,且保障系統(tǒng)運行的安全有效,具體的網(wǎng)絡架構(gòu)如圖1所示。

圖1 現(xiàn)場總線網(wǎng)絡架構(gòu)圖

大范圍使用現(xiàn)場總線后,不僅提高了火電廠的智慧化水平,實現(xiàn)了現(xiàn)場設備運行數(shù)據(jù)的便捷收集和實時信息的互聯(lián)互通,而且還具備了設備的遠程自診斷、自分析功能、自修復功能。

2.2 成果評價

2.2.1 建立輔助車間一體化管控中心

在DCS一體化設計和全面使用FCS總線技術的基礎上,化水、脫硫、脫硝、除塵、除灰以及壓縮空氣的控制系統(tǒng)實現(xiàn)輔網(wǎng)DCS一體化控制的效果,所有輔助車間的控制能夠均在輔控中心實現(xiàn)。就地不設值守人員,大大實現(xiàn)了集約化控制,降低了人員成本。輔控運行人員實現(xiàn)一專多能和全能值班,同時輔控中心與主控中心背靠背布置,便于便捷的溝通聯(lián)絡,全廠主、輔控兩大生產(chǎn)運行控制中心實現(xiàn)地理位置和系統(tǒng)運行的緊耦合、全能化以及集中式管理模式。

2.2.2 總線系統(tǒng)后期擴容更方便

設備接線簡單靈活,一對DP或PA電纜可支持多個就地設備的“掛接”,減少電纜使用量,也規(guī)避電纜接線安裝的風險。若后期需要增添新設備,無需考慮敷設新的控制電纜,截取一段總線信號線就可準確接入總線網(wǎng)段中。

2.2.3 總線系統(tǒng)可實現(xiàn)自診斷

現(xiàn)場總線系統(tǒng)采用全數(shù)字化技術,終端智能現(xiàn)場裝置可與DCS系統(tǒng)進行良好的信息交互,并發(fā)送多變量信息,還具備檢測信息差錯的功能。因此,工作人員坐在工程師站即可對全廠的總線設備裝置進行遠程診斷、維護以及組態(tài),實現(xiàn)了對DCS系統(tǒng)控制組態(tài)功能的有效補充。

2.2.4 配置可靠性高的控制網(wǎng)絡

該火電廠總線系統(tǒng)對應的是雙網(wǎng)冗余配置,這意味著某個設備或單條網(wǎng)段出現(xiàn)故障,其可及時切換到無故障的另一網(wǎng)段中,不會對其他設備或網(wǎng)站運行造成干擾,減少損失,設備運行更穩(wěn)定。

2.2.5 具備全數(shù)字化高性能的傳輸功能

總線系統(tǒng)對應的是全數(shù)字化系統(tǒng),不需要進行D/A與A/D的變換。在通信協(xié)議之下,基于DCS系統(tǒng)準確對接、高度集成以及性能傳輸優(yōu)勢明顯,且精確度更有保障。據(jù)粗略統(tǒng)計,精確度可提升0.1%~0.5%[11,12]。

3 三維模擬電纜敷設

3.1 系統(tǒng)介紹

工程建設過程中電纜采購是物資采購的重點內(nèi)容,要想確保電纜采購的合理規(guī)范,可先于現(xiàn)有的場內(nèi)設備三維立體模型模擬電纜線路敷設路徑,估算電纜長度和通道斷面,明確電纜鋪設的最佳路徑。在三模型中對電纜通道進行最優(yōu)化布置、對電纜敷設路徑進行最優(yōu)化計算、對各電纜統(tǒng)籌規(guī)劃定尺定盤,此外對每根電纜敷設順序及敷設工藝在三維模型中模擬布置,全程監(jiān)督指導敷設過程。實現(xiàn)電纜及橋架從設計、優(yōu)化、采購、到貨、領用、敷設(安裝)以及工藝制作全過程的精細化管理,提供給供應商優(yōu)化后的電纜生產(chǎn)清冊。圖2為電腦三維模擬電纜敷設的立體圖。

圖2 三維模擬電纜敷設

進行電纜的阻盤處理,產(chǎn)生電纜訂貨單并及時傳輸給供貨商進行電纜生產(chǎn),根據(jù)“定尺定盤”要求,確保每一盤電纜有清晰的電纜根數(shù)和電纜長度的標記。在電纜敷設過程中若出現(xiàn)敷設情況的調(diào)整,系統(tǒng)也能及時捕捉變化,調(diào)整電纜長度和通道斷面數(shù)據(jù),做好電纜敷設清單的編寫。

3.2 成果評價

通過“三維模擬,定尺定盤”這一手段,有效控制了電纜供應中的“跳碼短碼”現(xiàn)象,同時也實現(xiàn)了對施工過程中電纜浪費的有效控制,減少了施工的人力成本。

該火電公司項目建設中,總共對12個批次的電纜和28個批次的電纜橋架進行了優(yōu)化設計施工。電纜的設計長度為1 365 736 m,經(jīng)優(yōu)化后為1 284 121 m,優(yōu)化量達到81 615 m。電纜橋架優(yōu)化后實際使用量為1 169.4 t,優(yōu)化量達到278.6 t。該過程也完成了全廠設備位置電纜敷設長度等海量數(shù)據(jù)的采集與記錄,并以此作為生產(chǎn)運營的分析依據(jù)。此外,在物資倉儲方面也做到了工程結(jié)束基本無庫存剩余,大大的壓縮了工程的建設成本。表2為電纜敷設優(yōu)化數(shù)據(jù)統(tǒng)計表。

表2 電纜敷設優(yōu)化數(shù)據(jù)統(tǒng)計表

4 永磁電機變頻調(diào)速系統(tǒng)

4.1 系統(tǒng)介紹

區(qū)別與使用常規(guī)異步電動機,以高效節(jié)能永磁同步的電動機為原始驅(qū)動,其最大的優(yōu)勢在于電動機的轉(zhuǎn)子為永磁體,使得電動機定子和轉(zhuǎn)子轉(zhuǎn)速一致,大大減少了銅損耗與鐵損耗,有效解決了能量損耗問題。

目前,系統(tǒng)對永磁電機的控制更精準,支持與變頻器配合下的PID反饋全矢量控制以及精準調(diào)速。這也就說,一根弦變線可以將電機實時轉(zhuǎn)速及時反饋到變頻器上,變頻器獲得運行指令進行協(xié)調(diào)控制,完成轉(zhuǎn)距和速度的合理調(diào)整,使得其保持精準轉(zhuǎn)速。由于變頻器的控制屬于總線控制范疇,因此對應實現(xiàn)了DCS對永磁電機的精準調(diào)節(jié)。

4.2 成果評價

永磁電機構(gòu)造如圖3所示,其材料具有特殊性,應用優(yōu)勢包括以下幾個部分。一是能合理滿足輸煤皮帶承載啟動需求;二是無需減速箱可帶來皮帶的直接驅(qū)動,低速電機運行可靠程度更高,且支持免維護;三是在變頻驅(qū)動情況下支持低速、大轉(zhuǎn)矩,啟停更平穩(wěn),支持過載啟動,這是異步電機所不具備的優(yōu)勢;四是減少轉(zhuǎn)子電阻損耗,定子繞組的無功電流忽略不計,同體積和同重量的條件下,永磁電機功率能提升30%左右,而所需材料能同步減少30%左右,永磁同步電機功率因數(shù)趨近于1;五是永磁同步電機皮帶驅(qū)動系統(tǒng),對應的是軟啟動技術,其主要的優(yōu)勢是小電流、緩加速以及大轉(zhuǎn)距輸出,能減少皮帶打滑的概率,張力較小,可有效保護設備。

圖3 永磁電機構(gòu)造圖

5 結(jié) 論

該火電公司的智慧企業(yè)建設中采用了包括智慧燃料系統(tǒng)、全廠現(xiàn)場總線系統(tǒng)、三維模擬電纜敷設以及永磁電機變頻調(diào)速系統(tǒng)等在內(nèi)的技術方案取得了良好的效果,不僅實現(xiàn)了經(jīng)濟效益,還讓企業(yè)步入了智慧化的道路。在此基礎上,公司將繼續(xù)依托于國家能源集團有關的技術指導,在建立“兩平臺三網(wǎng)絡”(智能發(fā)電平臺、智慧管理平臺、生產(chǎn)控制網(wǎng)、管理信息網(wǎng)、工業(yè)無線網(wǎng))以及實現(xiàn)企業(yè)整體架構(gòu)的改進上繼續(xù)深入開展智慧企業(yè)的建設道路。最終目標在于通過智能計算、數(shù)據(jù)分析、大數(shù)據(jù)平臺及機械算法等模塊調(diào)整核算升級,實現(xiàn)建立一套具有“自分析、自診斷、自管理、自趨優(yōu)、自恢復、自學習、自提升”特征的智慧火電企業(yè)生態(tài)系統(tǒng)。