直拉單晶爐加熱系統的優化設計與分析

林光偉,王 珊,張西亞,高俊偉,高德東

(1.青海大學機械工程學院,西寧 810016;2.陽光能源(青海)有限公司,西寧 810000)

0 引 言

在光伏發電產業中,將太陽能轉化成電能的重要裝置是晶硅電池,其中單晶硅電池約占據80%以上的市場[1],單晶硅太陽能電池也會在未來光伏產業中占據主導地位。盡管單晶硅電池的應用已經非常廣泛,但實際單晶硅生產中的設備與技術還存在很大的提升空間,導致產業的效益并不樂觀。以單晶硅生產鏈分析,在生產單晶硅棒的過程中,許多工廠依然采用傳統的生產設備和生產技術,導致生產過程的成本逐漸升高,同時單晶硅質量不增反降[2]。因此,優化改進單晶硅的生產設備與技術,對提高光伏發電產業的效益具有重要作用。

考慮到單晶硅的生產技術短時間內很難實現突破,因此大多數研究者集中于通過優化設計單晶爐設備來降低生產過程的能耗,以此減少生產成本,提高效益。前人通過分析拉晶過程中能耗的來源即加熱器,提出了優化改進的新思路,并進行模擬與實驗對比,達到降低生產能耗的目的。呂菲等[3]對單晶爐熱區進行優化并設計異型加熱器,通過軟件模擬和實驗對比,結果顯示異型加熱器實現降低等徑過程拉晶功率的同時,能保持等徑狀態的晶體穩定,達到了降低能耗的目的。耿博耘等[4]使用了一種減薄型加熱器,通過生產單晶硅的對比實驗,得出減薄型加熱器能在提高晶體生長效率的同時降低總能耗。對比分析兩者所提出的新型加熱器,發現都是通過設計改進加熱器的下部,減少加熱器的輸出功率,實現降低能耗的目的。而曹建偉[5-6]提出的亞雙加熱器是在原加熱器的基礎上在底部安裝獨立的平面加熱器,主要通過提高晶體生長速度來減少拉晶時長降低生產能耗。為了保證晶體質量,曹建偉還同時使用發射率較高的材料來減少熱量損失,結果證明對能耗降低有顯著作用。同時Nam等[7]也研究設計了在原加熱器的基礎上在底部安裝新加熱器,但新加熱器不獨立,與原加熱器連接固定,進一步分析新設計的加熱器在拉晶過程中產生的影響,并進行了帶有新加熱器組件的生長實驗,結果顯示新設計的加熱器能提高拉晶效率減少熱損失,實現能耗降低。以上都是提出新型加熱器并通過降低加熱器輸出功率或是減少拉晶時間,實現拉晶過程能耗降低的思路。高忙忙等[8]不改變加熱器的結構,只對加熱器位置進行優化改進,通過分析不同加熱器位置下的能耗,得出適當提高加熱器位置有利于降低單晶硅生產成本。高農農等[9]也提出在不變動加熱器結構的前提下,對加熱器的不同直徑進行對比分析,結果得出隨著加熱器內徑的減小,加熱器對熱區的加熱效率逐漸提升,從而使得能耗大幅降低。也有研究者在保溫材料及熱場整體結構上進行研究分析,主要通過減少熱損失提高拉晶效率來實現降耗。楊軼涵等[10]對熱區中熱屏結構材料進行了分析,得出使用氧化鋯保溫材料能減少熱損失,并在模擬實驗中實現單晶爐能耗降低38%。張志強等[11]對熱場結構和熱屏保溫材料進行了整體優化,在模擬實驗后得出拉晶的速度提升20%。低成本的模型實驗上得到的降耗效果都很明顯,有助于在保溫材料上的進一步優化改進。而張波等[12]通過對熱區熱屏、下反射板以及保溫筒燈結構部件進行改造以減少熱量散失,通過實驗得出在等徑拉晶過程中提升了拉晶效率。王蕾等[13]對單晶爐內部結構都進行了設計分析,其中所提出的傾斜垂直熱屏增強了晶體表面的熱輻射,拉晶速度提高12 mm/h。通過上述兩者的研究分析發現,熱場中熱屏部件的優化也是對整體拉晶能耗有重要影響的部分,對熱場進一步優化也是研究者下一步的關鍵工作。因此鄧樹軍等[14]通過整體分析單晶爐熱區中影響能耗的主要因素,提出小口徑熱屏及熱導率低保溫性能的材料是降低拉晶能耗的有效措施。而Huang等[15]提出幾種可用于單晶硅生產的熱區設計,并進行拉晶實驗,對與成本密切相關的不同部件和材料的能耗效果進行比較和討論,結果顯示熱區的設計對能耗降低,氬氣消耗減少有積極作用。綜上所述,目前的單晶爐設備優化中,大多數研究都是采用新型的加熱器或者熱場,可以顯著減少拉晶過程的能耗,進而降低生產成本。但是在實際安裝時很難調試,需要對原有的爐體進行重新設計或是對電氣系統改進設計,實現過程困難較大。因此,在不改動加熱器整體結構的基礎上,本文對單晶爐的加熱系統進行優化設計,提出細分加熱器結構分段加熱的優化方案更容易實現,并對比拉晶過程的溫度和生長速度變化,在保證單晶硅拉晶過程穩定的條件下,實現能耗降低,降低單晶硅的生產成本。

1 熱區分析

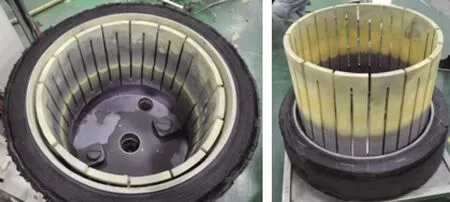

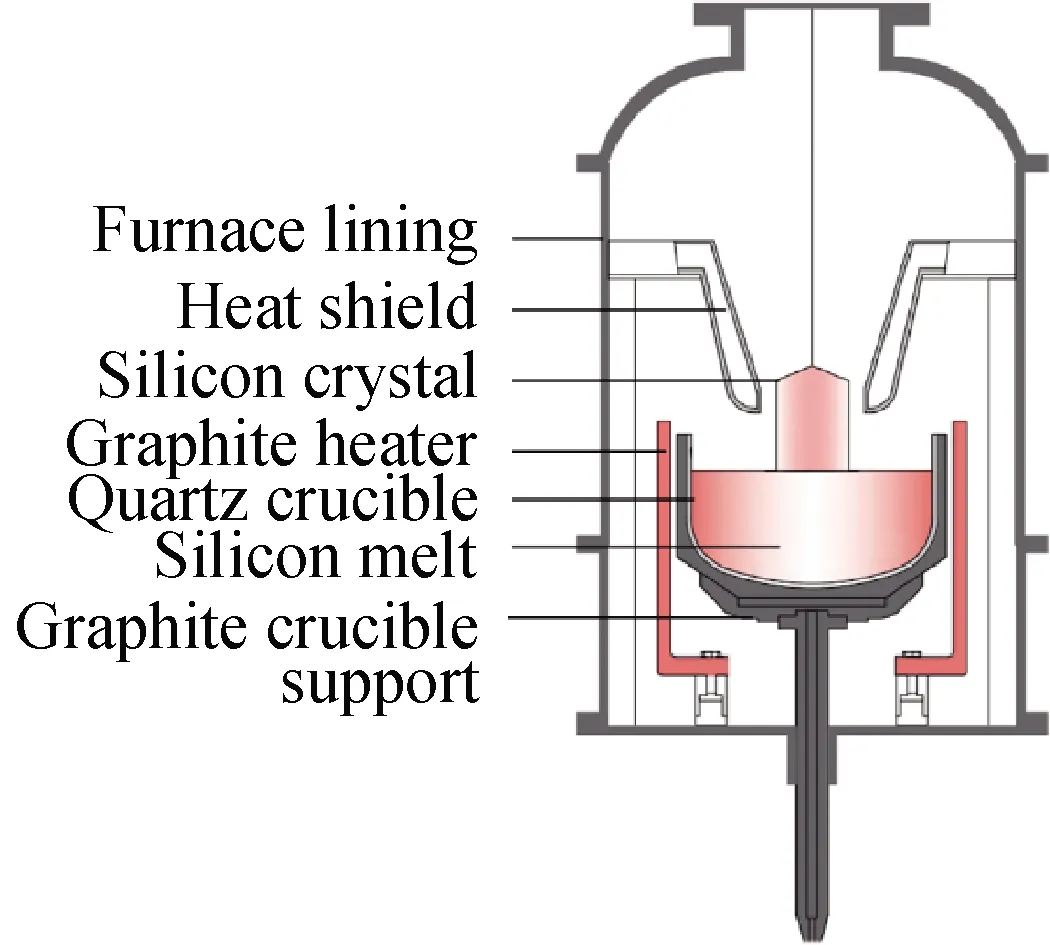

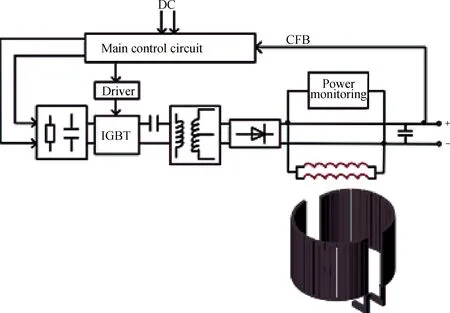

單晶硅生產過程中的熱量來源于熱區中的加熱器。傳統的加熱器為石墨加熱器,形狀為直筒花瓣狀,加熱方式為電加熱,其每個半圓筒組成一組串聯電阻再并聯成一個完整回路,下面的連接孔連接石墨電極,如圖1所示。通過石墨電極連接外部供電,使石墨加熱器溫度升高,實現對盛裝多晶硅原料的石英坩堝輻射加熱[16]。在拉晶過程中,加熱器輸出功率不斷調節,以穩定拉晶過程中晶體和熔體內部的溫度分布,保證最終的晶體質量。因此,考慮到整個拉晶過程中的功率及熱區的動態變化,對拉晶過程熱區的能耗及加熱器的加熱區域進行分析。

圖1 石墨加熱器Fig.1 Graphite heater

1.1 拉晶過程的能耗分析

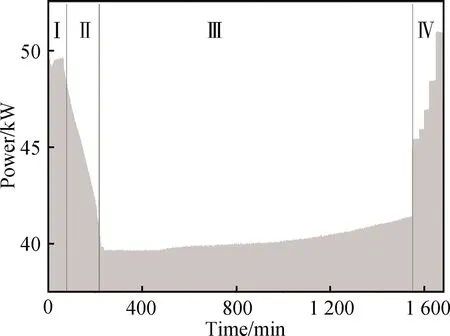

傳統制備單晶硅的方法是直拉法,主要有化料、引頸、放肩、等徑和收尾等階段。由于化料過程的能耗無法避免,因此拉晶過程的能耗分析集中在圖2所示的四個階段,分別是引晶階段(Ⅰ)、放肩階段(Ⅱ)、等徑階段(Ⅲ)及收尾階段(Ⅳ)。在引晶階段,為了保證籽晶的預熱和熔接過程順利不出現錯位,需要更高的功率輸出,因此引晶的功率在49.5 kW左右。在放肩階段,隨著晶體直徑的不斷增大,加熱器的輸出功率逐漸降低,以保證結晶過程的平穩進行。到達晶體直徑穩定的等徑階段時,功率輸出保持穩定,保證拉晶的主要過程中的熱區溫度恒定。收尾階段時,需要提高拉速,因此提高加熱器的功率輸出,增大熔體與晶體之間的溫度梯度。

圖2 拉晶過程的功率曲線Fig.2 Power curve at the drawing process

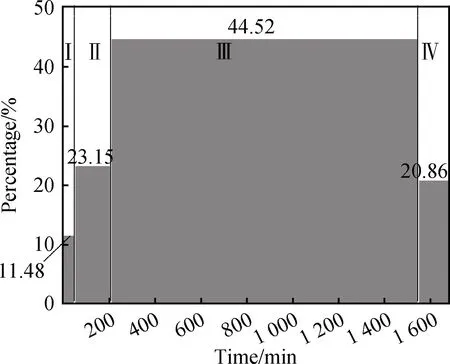

在四個拉晶階段中,能耗占比如圖3所示。引晶階段時長較短,但功率較高,因此能耗占比在11.48%。放肩和收尾階段的時長相同,功率的變化情況趨于一致,兩者的能耗占比分別為23.15%和20.86%。而對于拉晶過程中的等徑階段,也對與晶體質量至關重要的階段,其功率輸出在40.5 kW左右,時長達20 h以上,能耗占比達到整個拉晶過程能耗的44.52%。因此研究等徑過程中的能耗減少問題,對于整個拉晶過程的能耗降低有重要作用。

圖3 拉晶過程的能耗占比Fig.3 Proportion of energy consumption at the drawing process

1.2 加熱器的加熱區域分析

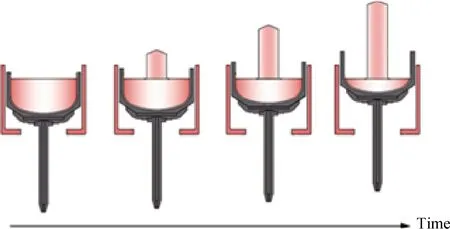

制備單晶硅所采用的單晶爐設備如圖4所示。在等徑拉晶過程中,如圖5所示,隨著晶體高度的增加,熔體液面會不斷下降,為保持液面始終保持在同一個高度,必須提高坩堝的高度,且坩堝上升的高度與液面下降的高度同步。由于加熱器的位置固定,坩堝底部與加熱器底部的距離會不斷增大,此時加熱器所面對面輻射的坩堝面積不斷變化。

圖4 單晶爐設備Fig.4 Single crystal furnace equipment

圖5 熱區中拉晶過程的演示Fig.5 Demonstration in heating zone at the drawing process

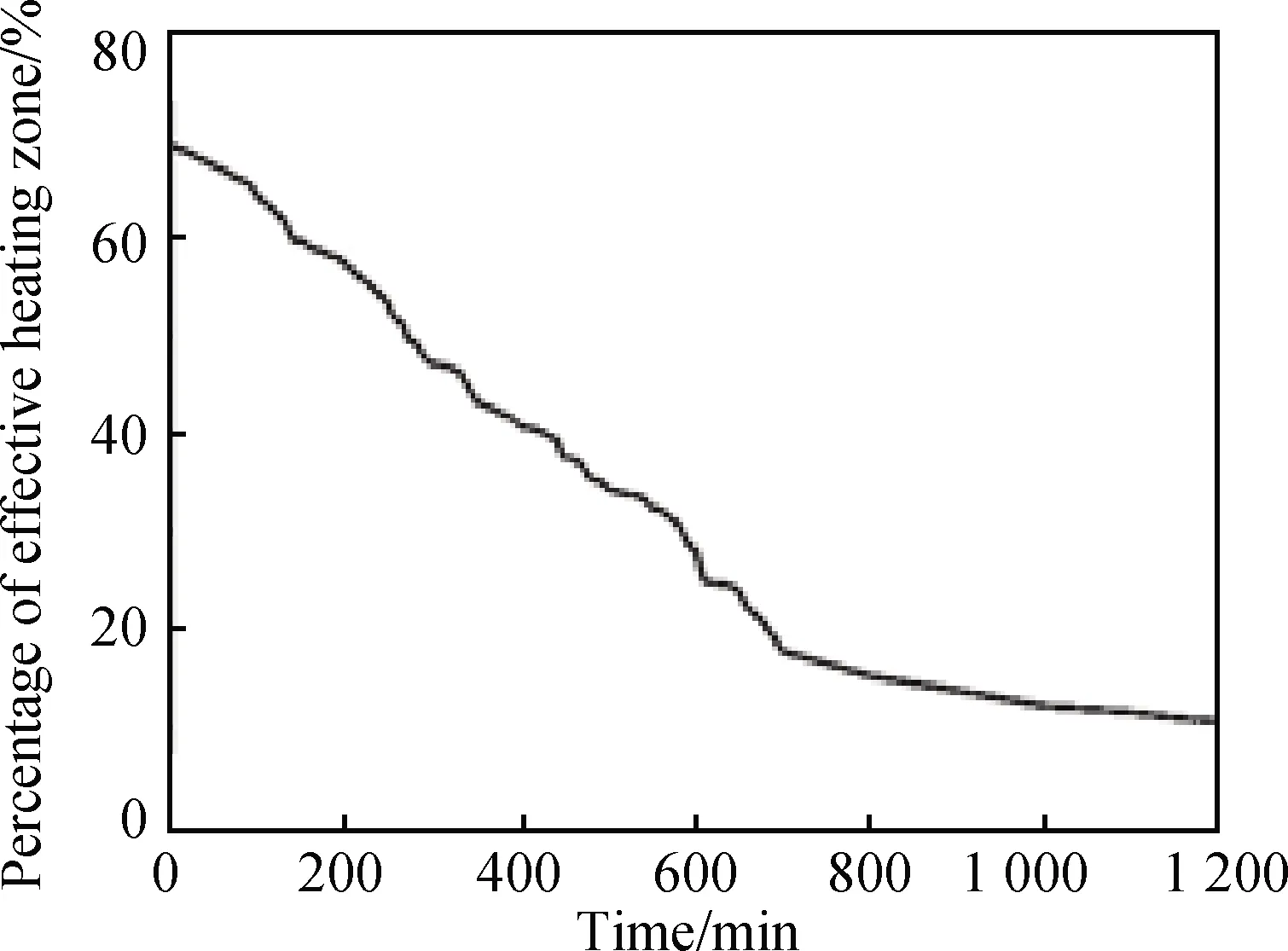

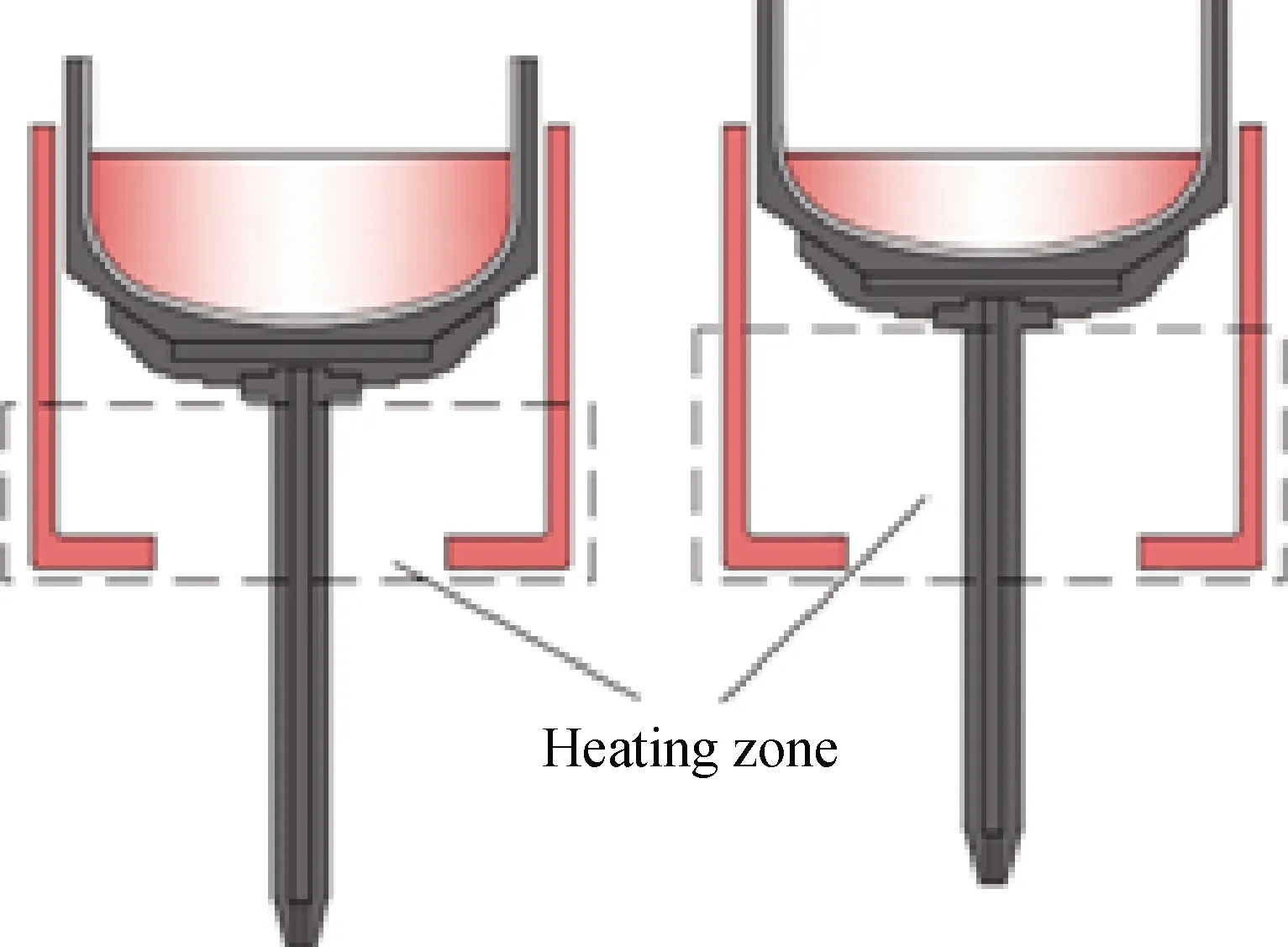

坩堝上升時,加熱器輻射的坩堝面積在減小,而此時加熱器面對面輻射的熱量用于保證整個坩堝內熔體的溫度高于熔點,非面對面輻射部分的熱量只用于維持坩堝底部的溫度。因此,在整個拉晶過程中,加熱器的有效加熱區域不斷減少,如圖6所示。對于非面對面輻射部分的加熱器區域,如圖7所示,輻射的熱量維持坩堝底部溫度過剩,會消耗大量的電功率,也是等徑階段能耗的來源,如果能減少這部分能耗的散失,對于時間占比較長的等徑階段的能耗降低有重要意義。

圖6 加熱器有效加熱區域占比曲線Fig.6 Proportion curve of the effective heating area of the heater

圖7 能耗散失區域Fig.7 Energy dissipation area

2 加熱系統優化設計與仿真模擬

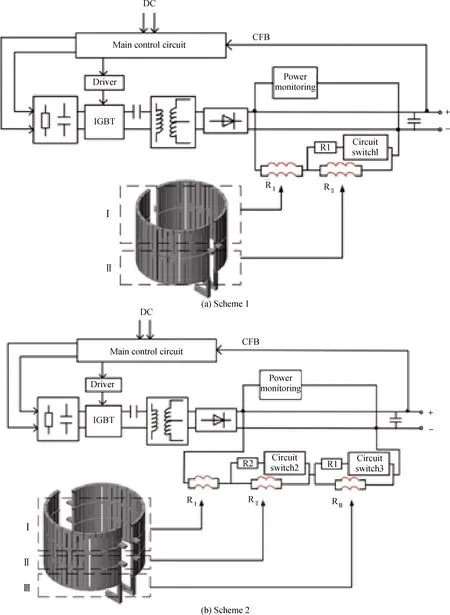

經過上述分析,考慮到非面對面輻射區域的熱量散失過多,因此從原加熱器的結構及電路出發,對加熱系統進行優化設計以降低輸出功率,實現降耗。原熱區的加熱系統[17]如圖8所示,石墨加熱器的輸入為可調的直流電壓0~70 V及可調電流0~3 000 A[18],加熱器每半圓筒等效為一個加熱電阻,阻值通過計算[19]為0.03 Ω,并聯接入加熱電路,加熱范圍為0~2 000 ℃。由于在不同的拉晶階段,所需要的加熱功率不同,因此電路系統設置了主控裝置對電路電流、電壓進行調節,并在電路中設置功率監測裝置實時觀測加熱功率的變化。同時設置電流反饋(CFB),防止加熱電路故障,從而導致拉晶過程失敗。在等徑階段拉晶過程穩定,石墨加熱器的輸出功率為40.5 kW,此時電路中的電壓為35 V,電流為1 157 A。

圖8 加熱系統Fig.8 Heating system

2.1 加熱系統的優化設計

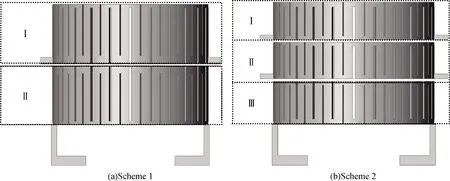

優化設計的思想是降低加熱器非面對面輻射區域的功率輸出。考慮到石墨加熱器為對稱結構,因此細分加熱器結構,設計了兩段加熱和三段加熱兩種優化方案。

(1)方案1為兩段加熱模型,即將加熱器結構設計成Ⅰ、Ⅱ兩部分,如圖9(a)所示,每部分高度為原加熱器的1/2、阻值為0.015 Ω,每部分先并聯之后再串聯接入電路。加熱電路設計如圖10(a)所示,將Ⅱ部分與電阻R1及電路開關1(Circuit switch1)并聯,電阻R1選用片式電阻,阻值為0.036 Ω。

等徑拉晶過程分為兩段加熱。

第一段加熱為坩堝底部處于Ⅱ部分時,關閉電路開關,電阻R1所在支路形成開路,電路電壓為35 V,電流為1 157 A,兩部分的輸出功率之和為40.5 kW,此階段功率與原加熱器功率一致。

第二段加熱為坩堝底部處于Ⅰ部分時,打開電路開關,調節電路電壓為30 V,電流為1 160 A,此時由于電阻R1的分流作用,流入Ⅱ部分的電流為818.8 A,因此Ⅱ部分的輸出功率降低為10.1 kW,Ⅰ部分的功率為20.2 kW,兩部分的輸出功率之和降為30.3 kW,加熱系統的輸入功率降為34.8 kW。通過降低Ⅱ部分的輸出功率,減少非輻射區域的熱量輸出,實現了加熱系統的降耗。

(2)方案2為三段加熱模型,即將加熱器結構設計成Ⅰ、Ⅱ、Ⅲ三部分,如圖9(b)所示,每部分高度為原加熱器的1/3、阻值為0.01 Ω,同樣每部分先并聯之后再串聯接入電路。加熱電路設計如圖10(b)所示,將Ⅱ部分與電阻R2及電路開關2(Circuit switch2)并聯,Ⅲ部分與電阻R3及電路開關3(Circuit switch3)并聯,電阻R2、R3均選用阻值為0.024 Ω的片式電阻。

圖9 優化設計方案Fig.9 Optimized design scheme

圖10 加熱系統優化設計Fig.10 Optimization design of heating system

等徑拉晶過程分為三段加熱。

第一段加熱為坩堝底部處于Ⅲ部分時,關閉電路開關2、3,電阻R2、R3所在支路形成開路,此時電路電壓為35 V,電流為1 157 A,三部分的輸出功率和為40.5 kW,此階段功率依舊與原加熱器功率一致。

第二段加熱為坩堝底部處于Ⅱ部分時,打開電路開關3,調節電路電壓為31.4 V,電流為1 162 A,此時由于電阻R3的分流作用,流入Ⅲ部分的電流為821.6 A,因此Ⅲ部分的輸出功率降低為6.75 kW,Ⅰ、Ⅱ部分的功率均為13.5 kW,三部分的輸出功率之和降為 33.75 kW,加熱系統的輸入功率降為36.49 kW。

第三段加熱為坩堝底部處于Ⅰ部分時,打開電路開關2、3,調節電路電壓為27.9 V,電流為1 162 A,此時由于電阻R2、R3的分流作用,流入Ⅱ、Ⅲ部分的電流均為821.6A,因此Ⅱ、Ⅲ部分的輸出功率都降低為6.75 kW,Ⅰ部分的輸出功率為13.5 kW,三部分輸出功率之和為27 kW,加熱系統的輸入功率降為32.4 kW。

以上兩種加熱模型能夠完全實現能耗降低,并進一步考慮到加熱器結構細分部分越多,可能會繼續降低消耗功率,但此時電路中加入的并聯電阻阻值將會越來越小,以至接近于0,同時等徑階段被劃分成更多部分,很難實現精準控制,在實際實驗中很難實現,因此只提出以上兩種優化設計的方案。

在優化加熱系統以減少加熱器輸出功率實現降耗過程中,為維持拉晶過程的正常進行,保證拉晶質量,需要進一步分析優化設計對拉晶過程產生的影響,因此對上述的兩種方案進行模擬實驗。

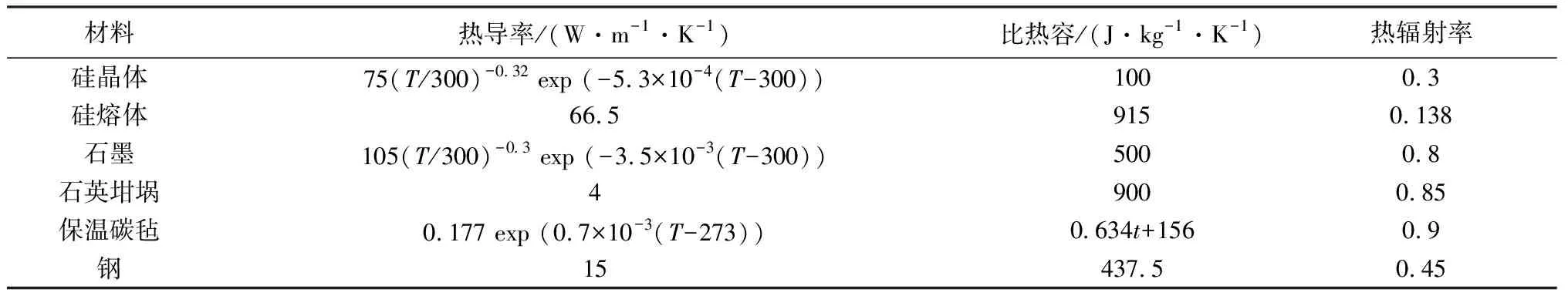

2.2 仿真模擬初始參數

仿真模型的結構尺寸基于CL120-97爐,并按照實際尺寸進行三維建模之后,將原始模型與方案1、2加熱模型導入ANSYS進行模擬。考慮到對于結構優化設計的應用是在等徑階段,此時的溫度場相對穩定,因此在ANSYS軟件中對拉晶過程進行靜態分析。單晶爐參數設置為:坩堝內徑為540 mm,爐內壓力為2 600 Pa,氬氣流量為55 L/min,生長界面處的溫度為1 420 ℃,晶體直徑為200 mm,方案1的晶體高度為600 mm,方案2的晶體高度分別為400 mm和900 mm,功率40.5 kW,仿真模擬的物性參數如表1所示。

表1 主要物性參數表Table 1 Main physical property parameters

晶體內部軸向溫度梯度能反映出拉晶過程晶體過冷度及熱應力的大小,熔體表面溫度波動情況能反映出熔體內部發生缺陷情況,類似樹枝晶生長等。因此,為比較優化設計后對拉晶過程所產生的影響,取靜態的晶體內部軸向溫度及熔體表面的溫度數據進行分析[20],如圖11所示。

3 結果與討論

3.1 結果對比分析

首先對原加熱器與方案1的仿真結果進行輸出,主要對比分析晶體高度在600 mm時,晶體內部軸向的溫度與此時熔體表面溫度的結果。其次對原加熱器與方案2中的第二段加熱過程的仿真結果進行輸出,也就是對比分析當晶體高度在400 mm時晶體內部軸向的溫度與此時熔體表面溫度的結果。最后對原加熱器與方案2中的第三段加熱過程的仿真結果進行輸出,對比分析晶體高度在900 mm時晶體內部軸向的溫度與此時熔體表面溫度的結果。考慮到加熱系統優化設計會對晶體的生長速度產生影響,因此,在上述仿真結果中輸出生長界面上下50 mm處的溫度數據,以便進一步計算比較晶體的生長速度的變化。

3.1.1 晶體內部縱向溫度對比分析結果

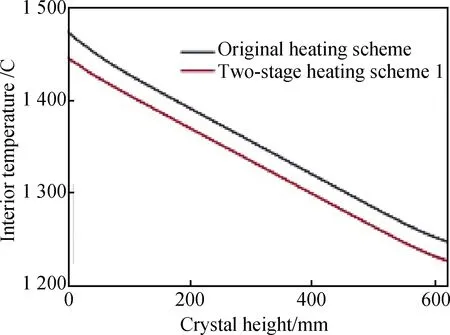

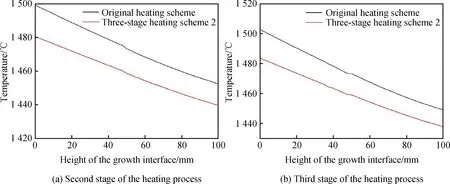

圖12為采用方案1兩段加熱前、后,晶體內部軸向溫度數據對比結果,可以看出晶體內部的溫度梯度趨于一致,但兩段加熱相比原加熱方式,晶體內部的整體溫度都下降了25 ℃。圖13為采用方案2三段加熱前、后,晶體內部軸向溫度數據對比結果,明顯可以看出第二段加熱過程中晶體的整體溫度與原加熱方式相差22 ℃左右,而第三段加熱過程中晶體整體溫度只相差5 ℃。表明方案1擴大了與原拉晶過程的溫度差異,但采用方案2的晶體溫度更加接近原拉晶過程,有利于減少晶體內部的熱應力,保證加熱系統優化設計后的晶體質量。

圖12 采用方案1優化前、后晶體內部軸向溫度Fig.12 Axial temperature inside the crystal before and after scheme 1

圖13 采用方案2優化前、后晶體內部軸向溫度Fig.13 Axial temperature inside the crystal before and after scheme 2

3.1.2 熔體表面溫度對比分析結果

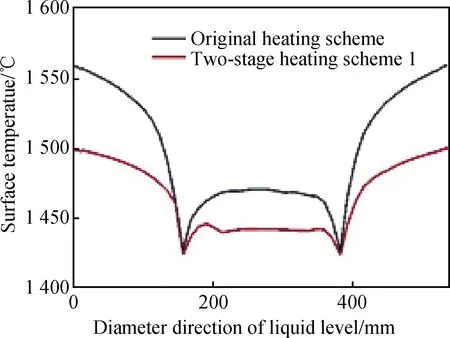

圖14為采用方案1兩段加熱前、后,熔體表面直徑方向的溫度對比結果,可以看出,兩段加熱方式能將熔體表面的波動幅度減小,自由表面溫度與優化前的自由表面溫度相比平均下降35 ℃左右,生長界面處的溫度下降45 ℃。圖15為采用方案2三段加熱前、后表面溫度對比,明顯可以看出在第二段與第三段加熱過程中,自由表面溫度及生長界面處的溫度的波動幅度同樣減小,但溫度差異小于20 ℃。分析表明方案1減小了熔體表面的溫度波動,但與原拉晶過程的溫度差異同樣太大,但方案2不僅將熔體表面的溫度控制在一定的范圍之內,同時降低了拉晶過程中發生缺陷的幾率。

圖14 采用方案1優化前、后熔體表面溫度Fig.14 Melt surface temperature before and after scheme 1

圖15 采用方案2優化前、后熔體表面溫度Fig.15 Melt surface temperature before and after scheme 2

3.1.3 晶體生長速度對比分析結果

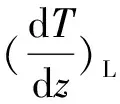

考慮到晶體生長界面為固液界面,固液界面處的溫度梯度決定晶體的生長速度,因此,軸向方向上的晶體的生長速度有[21]:

(1)

則

(2)

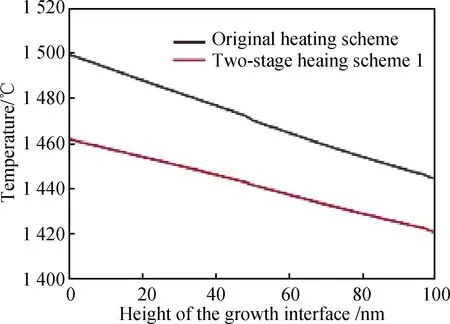

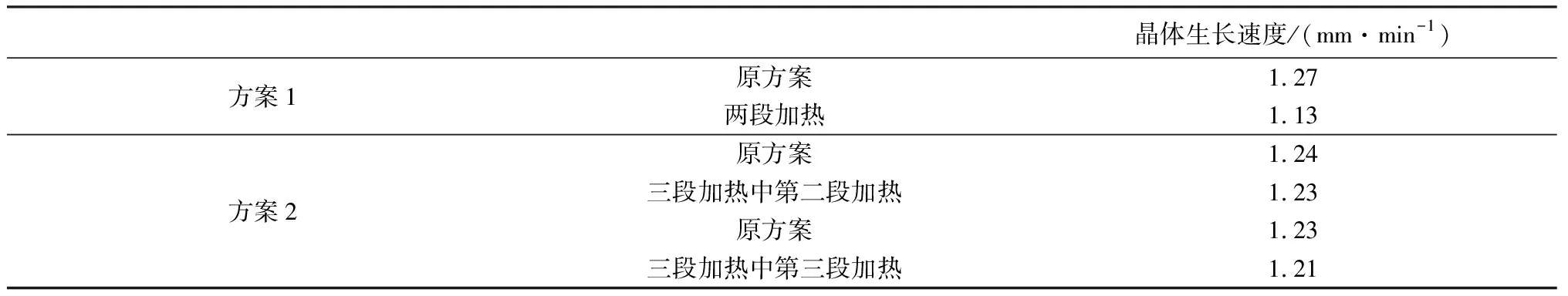

模擬試驗得到方案1、2生長界面處的溫度數據如圖16、17所示,其中0~50 mm為熔體內部溫度,50~100 mm為晶體內部溫度,可進一步計算出方案1、2加熱模型的晶體生長速度如表2所示。

圖16 采用方案1優化前、后生長界面處溫度Fig.16 Temperature at the growth interface before and after scheme 1

圖17 采用方案2優化前、后生長界面處溫度Fig.17 Temperature at the growth interface before and after scheme 2

表2 采用方案1、2優化前后的晶體生長速度Table 2 Crystal growth rates before and after scheme 1 and scheme 2

通過圖16、17的生長界面處溫度以及表2的晶體生長速度數值,可以得到,方案1兩段加熱模型在生長界面處的溫度梯度變化較大,與原拉晶過程生長界面處的最高溫度相差40 ℃,并且晶體生長速度減少了0.14 mm/min,一定程度上會增加拉晶時間,不利于能耗降低。方案2三段加熱模型在生長界面處的溫度與原拉晶過程的溫度相比最高溫度相差20 ℃,但方案2對晶體生長速度的影響很小,能保證拉晶過程的穩定進行,因此三段加熱模型所達到的優化效果更好。

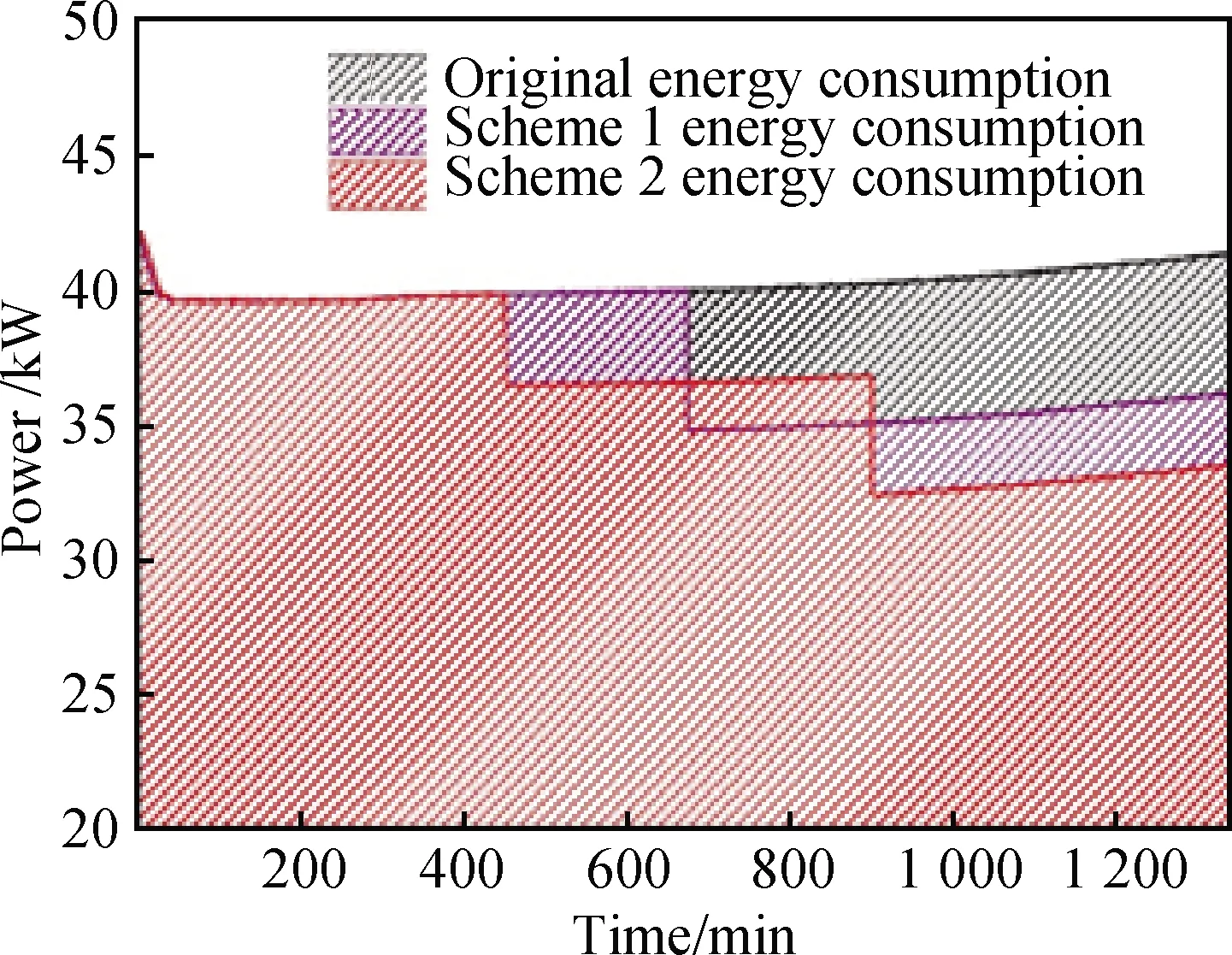

3.2 能耗降低分析

原拉晶過程中等徑階段的能耗如圖2所示,圖中III陰影部分的面積為等徑階段的總能耗,其值為911.25 kW·h。考慮到在采用方案1等徑階段1/2時刻,加熱系統的輸入功率降為34.8 kW,其余時間功率恒定;在方案2的第二段加熱過程中,加熱系統的輸入功率降為36.49 kW,第三段加熱過程中,加熱系統的輸入功率降為32.4 kW,其余時間功率恒定。因此,原等徑階段的能耗與方案1、2加熱模型的能耗對比如圖18所示。

圖18 方案1、2與原方案能耗對比Fig.18 Comparison of energy consumption between scheme 1 and scheme 2 and the original scheme

進一步根據陰影部分面積計算,得出加熱系統優化設計的方案1能耗為847.6 kWh,方案2加熱模型的能耗為824.8 kWh。因此方案1降低等徑階段6.98%的能耗,方案2降低等徑階段9.49%的能耗。由此對于一次拉晶過程中,等徑階段所達到的最佳能耗降低了9.49%,在批量拉晶生產過程中,所能降低的成本將更加可觀。

通過以上仿真模擬結果與能耗降低效果分析,明顯可以得出方案2加熱模型的效果更佳。一是方案2加熱模型與原始拉晶參數接近,對晶體生長速度的影響很小,并且采用此方案后能保證拉晶過程的正常進行,二是所達到的能耗相比原等徑拉晶過程降低了9.49%,實現了降低企業拉晶生產過程成本的目的。

4 結 論

本文從降低單晶硅生產成本出發,考慮降低加熱器的輸出功率以實現能耗的減少。由此對加熱系統進行優化設計,提出兩種加熱模型,并利用有限元仿真軟件對兩種加熱模型的拉晶過程進行模擬實驗,分析對拉晶環境及晶體質量的影響。最后對兩種加熱模型所能達到的能耗降低效果進行了計算。結果表明:

(1)對方案1兩段加熱模型進行模擬實驗后,晶體內部軸向溫度及熔體表面溫度與原拉晶過程的結果相比差異擴大;而對方案2三段加熱模型進行模擬實驗后,晶體內部軸向溫度及熔體表面溫度與原拉晶過程的結果更接近。

(2)對方案1兩段加熱模型進行模擬實驗后,晶體生長速度減少了0.14 mm/min;而方案2三段加熱模型模擬實驗結果反映,晶體生長速度與原晶體生長速度一致,能保證拉晶過程的穩定進行。

(3)通過能耗計算,采用方案1兩段加熱模型能降低等徑階段6.98%的能耗,而方案2三段加熱模型能降低等徑階段9.49%的能耗。

由此,采用三段加熱模型對于拉晶環境的影響更小,在保證晶體質量的同時所達到的降耗效果更好,進一步對指導單晶硅生產、降低成本、提高產業效益具有重要意義。