基于AMESim的綜采工作面遠距離供液系統仿真分析

雷亞軍,楊建輝,韓春福,王 亮,寧永威

陜西陜煤曹家灘礦業有限公司 陜西榆林 719000

高壓供液系統是煤礦井下綜采工作面生產系統的重要組成部分,為工作面液壓支架提供動力,保證液壓支架能夠正常拉移和支撐頂板。目前,國內外采煤工作面大多采用近距離供液方式,即將工作面乳化液泵站、泵箱、變壓器等設備安裝在距工作面切眼 50~ 200 m的順槽內的設備列車上,隨工作面回采設備列車不斷向前拉移[1-2]。由于設備列車體積大,占用巷道空間多,且隨工作面回采需頻繁向前拉移,不僅影響工作面通風,且因設備列車所處的位置在工作面動壓影響最劇烈區域,巷道變形破壞較快,巷道空間狹小,導致設備列車檢修維護和拉移困難。

遠距離供液方式是將供液系統的所有設備安裝在工作面停采線以外的聯絡巷和采區車場內,對工作面液壓支架進行遠距離供液[3]。該方式不僅能夠有效解決近距離供液存在的問題,同時可減少頻繁拉移設備列車次數,降低工人勞動強度,提高設備安全系數。因此,遠距離供液將逐漸成為煤礦井下采煤工作面供液的主要方式。但因遠距離供液,特別是超遠距離供液所鋪設的液壓管路長度大幅度增加,在供液過程中會出現沿程阻力大導致液壓支架末端供液壓力低,管路壓力波動幅度大易造成損壞,供液壓力傳遞時間長致使支架動作反應速度慢等問題。研究分析表明,影響遠距離供液的主要因素有乳化液濃度 (質量分數)[4]、流量和用液量[5-6]。筆者以曹家灘 122108 工作面 6 000 m 超遠距離供液為工程基礎,通過建立仿真模型,對影響高壓遠距離供液的主要因素進行研究分析,為解決其存在的問題提供參考依據。

1 工程概況

曹家灘煤礦 122108 工作面為 12 采區第 2 個綜合機械化放頂煤開采工作面,走向長度為 5 966 m,傾向長度為 280 m。工作面共安裝 131 部 ZFY 21000/34/63D 型兩柱掩護式放頂煤液壓支架,上下端頭各安裝 3 部 ZYT21000/28/50D 型端頭支架,工作面前部輸送機型號為 SGZ1250/3200,后部輸送機型號為 SGZ1400/4800。乳化泵、噴霧泵從主運順槽移動設備列車分離,移至主運順槽三聯巷處布置,通過 3 趟高壓輸送管路,將高壓乳化液、高壓噴霧冷卻水輸送至工作面,形成超遠距離供液系統。為保證系統工作的可靠性,泵站乳化泵型號為 EHP-5K400SP57.5FL,額定壓力為 37.5 MPa,流量為 400 L/min,3 用 1 備。

2 供液系統基本工作原理及仿真模型建立

2.1 基本工作原理

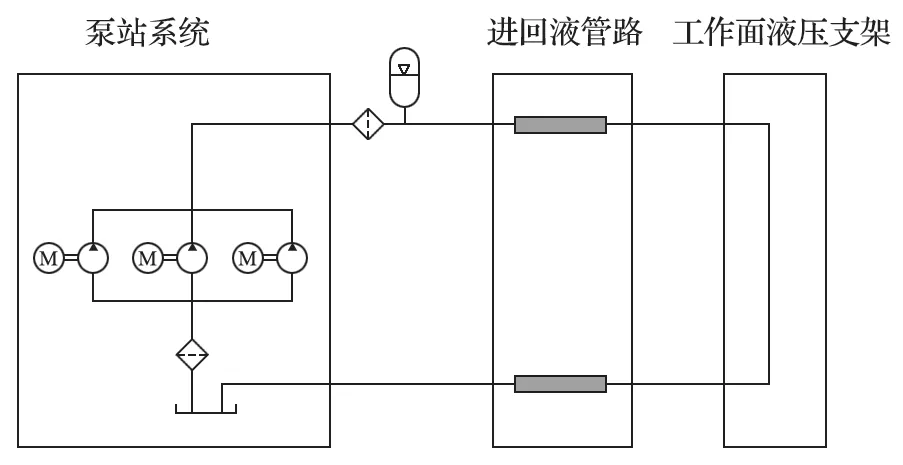

遠距離供液系統工作原理如圖 1 所示。供液系統工作時,泵站將電能轉換成液壓能輸出高壓乳化液[7],高壓乳化液經連接泵站和液壓支架的進液管進入液壓支架缸體內。液壓支架動作后,高壓乳化液由液壓支架缸體流出,通過回液管路返回泵箱。

圖1 遠距離供液系統工作原理Fig.1 Working principle of long-distance emulsion supply system

2.2 仿真模型建立

綜采工作面生產期間根據需要開啟 2~ 3 臺泵站,在進行設備檢修時開啟 1 臺泵站,采用液控換向閥控制液壓支架的各個液壓缸動作。根據實際生產中遠距離供液液壓系統管路的壓力和流量,采用AMESim 軟件[8]建立如圖 2 所示的遠距離高壓供液系統仿真模型。由于蓄能器能夠起到改善遠距離管路供液性能的作用,在模型的供液管路終端安裝蓄能器。

圖2 遠距離供液系統仿真模型Fig.2 Simulation model of long-distance emulsion supply system

供液系統在實際工作過程中,乳化液泵站的壓力不是恒定不變,而是在一定范圍內波動。在進行仿真試驗時,根據泵站開啟數量,將流量分別設置為400、800 和 1 200 L/min,并根據實際情況將線性信號和正弦信號融入模型,允許泵站壓力在一定范圍內波動。在本次仿真試驗中,選用的供回液管路為內襯不銹鋼合金的復合管,材質為 27SiMn。根據鋼管的通徑、材質等影響因素,選擇分布參數子模型作為鋼管的模型,該模型可以精確計算出供液管路的摩擦損失。同時,由于液體在管路中存在慣性和可壓縮性,該模型還可以精確模擬實際工況下管路對供液系統的動態影響。仿真模型主要液壓元器件的相關參數如表1 所列。

表1 仿真主要液壓元器件參數Tab.1 Parameters of main hydraulic components for simulation

3 仿真計算及結果分析

3.1 仿真計算

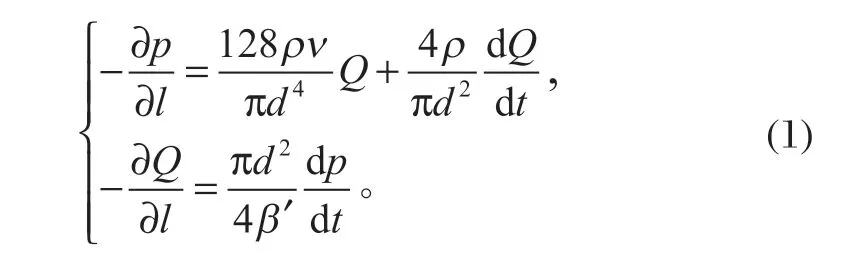

流體傳輸管道的動態參數模型是由多個集中參數的數學模型組合而成,每段集中參數的數學模型中流體壓力與流量之間的關系為

式中:p為傳輸管路中各點的壓力;l為每段集中參數數學模型中傳輸管路的長度;ρ為流體的密度;ν為流體的運動黏度;d為傳輸管道的內徑;Q為傳輸管路中各點的流量;t為流體運動的時間;β′為傳輸管道綜合彈性模量。

在實際的綜采工作面液壓系統傳輸中,供液管路的長度一般在幾百米至幾千米,式 (1) 無法真實地將供液管路的特性全部表達出來,其真實模型可以由多個集中參數模型串聯組合而成,即

式中:p0、…、pn為各段集中參數數學模型中傳輸管路進出口的液體壓力;Q0、…、Qn為各段集中參數數學模型中傳輸管路進出口的液體流量;Δl1、…、Δln為各段集中參數數學模型中傳輸管路的長度。

由式 (1) 和式 (2) 可知,液體在管路中的壓力、流量等動態特性直接受供液管路的長度、乳化液濃度和密度,以及運動黏度影響。

3.2 仿真結果分析

為研究遠距離供液系統供液壓力波動與響應時間之間的動態特性,選取與之相關的乳化液濃度、流量和供液系統用液量 3 個影響因素進行仿真分析,并根據特性變化情況分別繪制出變化曲線進行研究分析。

3.2.1 乳化液濃度對供液系統壓力波動變化的影響

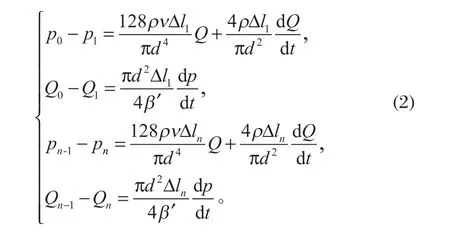

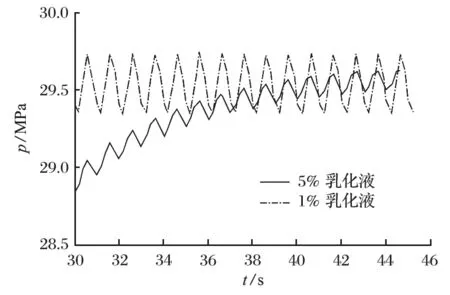

由于乳化液泵站卸載閥的作用,泵站和管道壓力會在一定范圍內發生波動。泵站壓力通常設置為 28.0~31.5 MPa,選用的乳化液濃度分別為 1% 和5%,乳化液泵站壓力與管道壓力變化曲線如圖 3 所示。當泵站壓力處于穩定狀態后,供液管道內乳化液壓力變化曲線如圖 4 所示。

圖3 泵站及不同濃度的乳化液供液系統壓力變化曲線Fig.3 Variation curve of pressure of pump station and emulsion supply system with various density

在開始供液時,供液管路需一定的時間進行充壓。由圖 3 可知,濃度為 1%的乳化液在管路中傳輸時充壓用時較短,充壓速度快。由圖 4 可知,5% 濃度的乳化液比 1% 濃度的乳化液壓力波動幅度小。

圖4 不同濃度的乳化液供液系統壓力變化曲線Fig.4 Variation curve of pressure of emulsion supply system with various density

3.2.2 乳化液流量對供液系統壓力波動變化的影響

為分析泵站流量變化對供液系統壓力波動的影響,分別對開啟 1 臺乳化液泵 (流量為 400 L/min) 和同時開啟 2 臺乳化液泵 (流量為 800 L/min)的情況進行仿真分析,得到如圖 5 所示的供液壓力變化曲線。由圖 5 可知,泵站流量越大,遠距離供液系統的壓力變化越趨于穩定。

圖5 不同流量下供液系統壓力曲線Fig.5 Variation curve of pressure of emulsion supply system at various flow

3.2.3 乳化液使用量對供液系統壓力波動的影響

為分析綜采工作面液壓支架乳化液用量對系統壓力的影響,分別模擬操作 1 臺液壓支架和同時操作 3臺液壓支架對供液系統壓力的影響情況,結果如圖 6所示。由圖 6 可知,供液系統的壓力波動隨著液壓支架數量的減少而減小。

圖6 不同用液量下供液系統壓力曲線Fig.6 Variation curve of pressure of emulsion supply system at various consumption

3.2.4 乳化液濃度對供液系統響應的影響

工作面在進行拉移和升降液壓支架操作時,管路中的大量乳化液通過液壓支架控制閥進入支架液壓缸內,由于受管路通徑的制約,乳化液不能及時得到補充,從而導致管路壓力會出現瞬時下降現象,經一段時間的補液后管路壓力才會恢復到正常壓力值,通常將管路補液達到正常壓力值的時間稱為響應時間。對濃度分別為 1% 和 5%的乳化液響應時間進行模擬,結果如圖 7 所示。由圖 7 可知,1% 濃度的乳化液在30 s 時管路壓力從 29.5 MPa 瞬間下降至約 15.0 MPa,經過約 10 s 快速達到正常值;5% 濃度的乳化液在 30 s 時管路壓力經過 5 s 下降到最低值 18.0 MPa,經過約 15 s 緩慢上升到正常值。綜上分析可知,乳化液濃度越低,所需的響應時間越短,但管路壓力降低的幅度越大。

圖7 不同濃度下供液系統壓力響應曲線Fig.7 Variation curve of pressure reponse of emulsion supply system at various density

3.2.5 不同流量對供液系統響應時間的影響

模擬開 1 臺乳化液泵和同時開啟 2 臺乳化液泵供液系統響應時間的變化,得到如圖 8 所示的不同流量下供液系統壓力響應曲線。由圖 8 可知,流量越大,系統響應時間越短,壓力降低幅度越小。

圖8 不同流量下供液系統壓力響應曲線Fig.8 Variation curve of pressure reponse of emulsion supply system at various flow

3.2.6 不同用液量對供液系統響應的影響

分別模擬操作 1 臺液壓支架和同時操作 3 臺液壓支架時的用液量對供液系統壓力響應的影響情況,結果如圖 9 所示。由圖 9 可知,工作面用液量越少,供液系統壓力響應時間越短。

圖9 不同用液量下供液系統壓力響應曲線Fig.9 Variation curve of pressure response of emulsion supply system at various consumption

4 結語

通過仿真試驗,研究分析了乳化液濃度、工作面液壓支架動作時的用液量及泵站流量變化對遠距離供液系統動態特性的影響,結果表明:

(1) 提高乳化液濃度能夠減小供液系統壓力波動幅度,有利于保持供液系統穩定。到考慮到經濟效果,122108 工作面正常生產期間選取乳化液濃度為3%~ 5%。

(2) 泵站流量越大,供液系統壓力波動越小,且系統響應時間越短,壓力降低幅度越小。考慮到經濟實用效果,工作面正常生產期間同時開啟乳化液泵站數量控制在 2 臺。

(3) 同時用液量越少,越有利于遠距離供液系統的穩定。在工作面生產期間,盡量減少同時操作液壓支架的數量。