不同工況下ZF13000型礦用液壓支架頂梁結構性能分析

王 芳

(晉能控股裝備制造集團天晟電氣有限公司,山西 大同 037010)

引言

礦用液壓支架是煤礦生產中的重要設備[1]。但由于井下環境相對惡劣,作業工況較為復雜,液壓支架在作業時會因受到不同工況的載荷作用而出現結構變形或開裂等現象,一旦液壓支架出現了結構失效問題,將影響整個礦井的支撐性能,嚴重時將會造成整個礦井出現坍塌現象[2]。其中,液壓支架中的頂梁結構在實際工作中出現的頂板變形、局部開裂、筋板變形等失效問題較為常見,因此保證具有較高性能的頂梁結構是實現液壓支架較好支撐效果的關鍵[3]。

1 液壓支架的結構特點

礦用液壓支架作為煤礦開采中的關鍵設備,根據不同礦井的特點及作業需求,將液壓支架分為了掩護式、支撐式、支撐掩護式等類型,根據礦井的不同采高高度不同,選擇不同支護強度的液壓支架,如:采高1 m 時時的支護強度為294 kN/m2,采高為3 m 時的液壓支架支護強度為441 kN/m2。但液壓支架的結構基本相同,其結構主要由頂梁、尾梁、掩護梁、立柱、底座、鉸銷軸、液壓支架等組成,主要負責對礦井工作面的支護[4]。由于井下工作面經常會受到較大的煤石沖擊作用、作業工況種類也相對較多,加上液壓支架的支撐載荷過大,導致設備中的頂梁結構在使用過程中經常出現了頂板局部變形、頂梁局部開裂、筋板變形等失效現象,頂梁一旦發生結構失效,不僅影響著整個液壓支架的支護性能,也對礦井的作業安全構成了嚴重威脅。而采用結構設計及實際結構生產驗證的方式對頂梁結構性能進行研究分析,存在分析成本高、分析周期長等問題,效率相對較低[5]。為此,采用了當前更加成熟的有限元分析方法,對頂梁的結構性能進行分析研究,以更低成本和更高效率來驗證頂梁的結構性能。

2 頂梁模型的建立

2.1 頂梁三維模型的建立

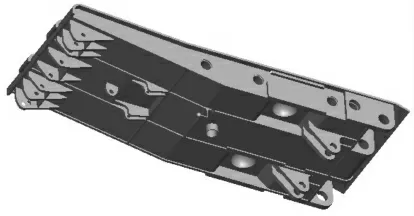

為進一步驗證頂梁在不同工況下的結構性能,根據礦用液壓支架的結構特點,采用Solidworks 軟件,開展了頂梁的三維模型建立。在軟件中主要對頂梁的頂板、底板、鉸接耳、柱窩、內側橫筋、內側縱筋等特征進行了模型建立,而頂梁中的倒角、較小螺栓孔、圓角等特征進行了模型簡化,以有效提高頂梁在后期結構性能分析中的結構強度及精度,縮短分析時間[6]。為此,按照1∶1的模型建立,完成了頂梁的三維模型建立,如圖1 所示。

圖1 頂梁三維模型圖

2.2 頂梁仿真模型建立

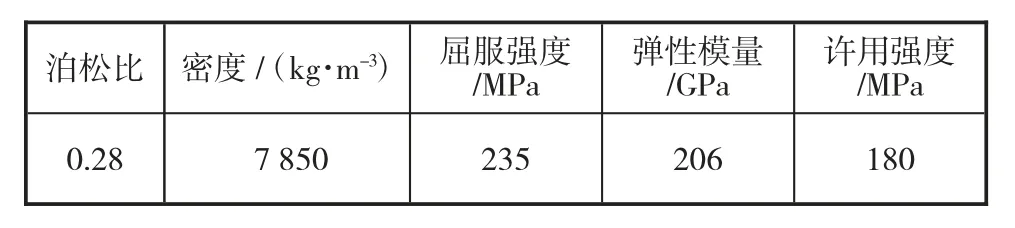

在完成頂梁的三維模型建立中,將其轉換為x-t格式后導入至ABAQUS 軟件中,對其進行了仿真模型建立。在軟件中,對頂梁的結構進行模型裝配后,通過設置材料屬性參數,將頂梁的材料設置為了Q235 材料,材料的主要性能參數如表1 所示。同時,在軟件中,將頂梁底部兩端鉸接處進行了tie 固定約束。根據頂梁的結構特點,將其設置為了SOLID 實體單元類型,網格類型為四面體網格,網格大小設置為12 mm,并對頂梁柱窩及鉸接耳處進行了網格加密處理。另外,整個模型分析時間為10 s,分析步長為0.01 s。由此,完成頂梁的仿真模型建立。

表1 Q235 材料主要性能參數

3 頂梁不同工況下的性能分析

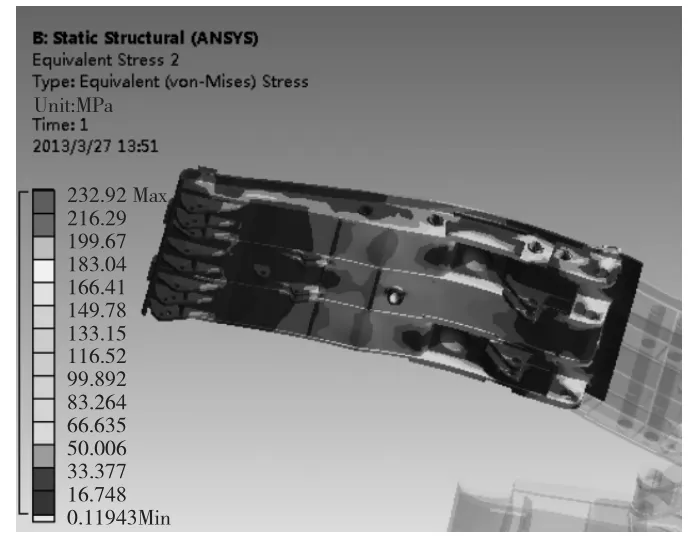

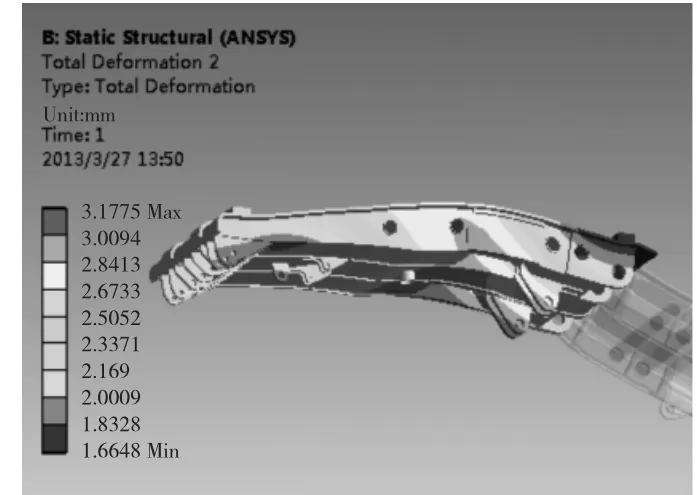

3.1 底座和頂梁兩端受扭矩工況下的性能分析

根據所建立的頂梁仿真模型,得到了其在底座和頂梁兩端受扭矩工況下的應力和位移變化圖。由圖2 可知,頂梁上的應力呈現分布不均勻現象,在頂梁中部底板及縱向筋板及柱窩處出現了較大的應力集中現象,最大應力值達到了232.92 MPa,基本已到達材料的屈服強度235 MPa。沿著最大應力處向頂梁的前端和后端呈逐漸減小趨勢,在頂梁尾端也出現了一定的應力集中現象。由圖3 可知,頂梁整體結構的變形量相對較大,最大變形量達到了3.177 5 mm,主要集中在頂梁中部及柱窩區域,與最大應力集中區域基本相同,并向頂梁前端和后端呈逐漸減少的變化趨勢。分析其原因為頂梁整體結構由于由于在兩端受到較大的扭矩載荷作用,中間區域受到立柱的支撐作用,進而出現了兩端變形小,中間變形大的變化趨勢。由此可知,頂梁的中部底板及柱窩等區域是整個結構的薄弱部位,需重點對其進行結構優化改進研究。

圖2 頂梁應力變化圖

圖3 頂梁位移變化圖

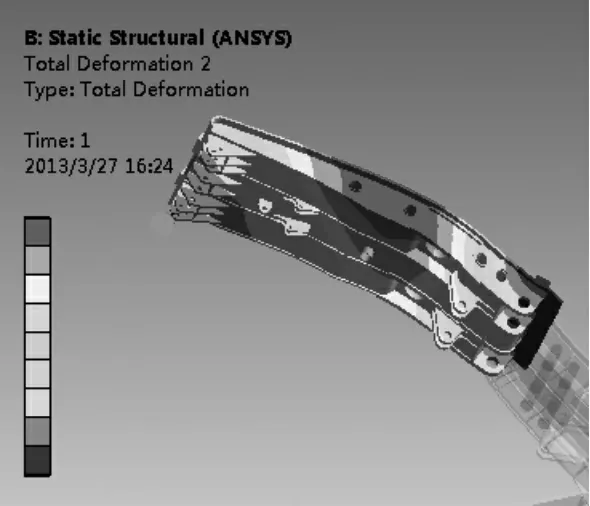

3.2 底座和頂梁兩端聯合加載工況下的性能分析

通過仿真分析,得到了底座及頂梁在兩端向下加載工況下的分析結果。由圖4 可知,頂梁整體結構在此工況下也出現了較大幅度的應力集中現象,最大應力集中在頂梁中部及柱窩等區域,與前文的應力集中區域相同,但集中范圍更廣且應力值更大,最大應力值達到了291.87 MPa,已超過了材料的屈服強度235 MPa,在頂梁長時間作業過程中,極容易率先發生結構失效現象。在頂梁的后端應力值雖有所減小,但局部區域仍相對較高,頂梁前端的應力值也相對更低。由圖5 可知,頂梁整體結構也出現了較大程度的結構變形,最大變形量為2.978 4 mm,集中在頂梁的中部左側縱向筋上,沿著右側縱向筋方向,頂梁的變形量呈逐漸減小狀態,頂梁前端及后端的變形量則相對較小。由此可知,頂梁在此種工況下也出現了中間向上彎曲變形、兩端向下變形的變化趨勢,中間及柱窩等區域是整個結構的薄弱部位,對頂梁進行結構優化改進十分必要。

圖4 頂梁應力變化圖

圖5 頂梁位移變化圖

4 頂梁結構的優化措施

結合前文分析可知,液壓支架頂梁的中部及柱窩等區域是整個結構的薄弱部位,極容易率先發出結構失效現象。為此,有必要根據頂梁的結構特點對其進行結構改進優化。

1)根據頂梁的結構材料屬性,可將其材料調整為屈服強度更高的Q345 材料,能使其材料屈服強度由235 MPa 提高至345 MPa,以此提高頂梁結構強度和綜合性能;

2)將頂梁的頂板和底板厚度增加2~3 mm,中部縱向筋的厚度也增加2~3 mm,并增加頂梁前端的支撐強度,以此提高頂梁整體的抗壓強度;

3)在頂梁柱窩加工生產過程中,可對柱窩處進行淬火及調質等熱處理,在不改變材料屬性參數基礎上提高頂梁的結構強度;

4)增加頂梁柱窩處的材料厚度,在中部鉸接耳焊接時,增加焊縫高度,保證此些區域具有較高的結構強度;

5)頂梁使用過程中,應盡量避免其長時間處于超負荷、偏心等工況下作業,保證頂梁不長時間處于超負荷狀態下作業。

5 結論

1)在兩種工況下,頂梁的中部及柱窩等區域均出現了較大程度的應力集中及結構變形,是整個結構的薄弱部位

2)從材料屬性、結構尺寸、熱加工處理等方面,對頂梁的結構進行改進,可提高頂梁的結構性能及延長其使用壽命、增加礦井的支撐安全性具有重要作用。