門式支架液壓控制管路快速接頭技術的改造研究

龐有利

(晉能控股裝備制造集團中央機廠,山西 大同 037001)

引言

隨著礦井采煤機械化、智能化程度的不斷提升,液壓支架正朝著多樣化發展,安全性能逐步提升,在數字化礦山建設中發揮著重要的作用[1-2]。目前對于液壓支架的研究主要趨向于研究電液控制系統以及液壓系統管路選擇[3-4],但是對于液壓支架的管路安裝,快速連接頭裝配工作研究程度不夠,還需進一步進行技術改造。因此結合液壓支架裝配經驗,以某車間加工的MZJ3200/19/40 雙伸縮立柱門式支架為例,在實際裝配過程中,發現原設計的液壓控制管路快速接頭(LSQ-DL4-04)存在密封不合理[5-6],漏液嚴重的現象。為了達到高產高效的目的,及時完成生產任務,對管路連接頭進行優化改造。

1 研究內容

依據某車間加工的MZJ3200/19/40 雙伸縮立柱門式支架運行過程中所面臨的問題,對門式支架控制管路快速接頭進行技術改造。首先分析了雙伸縮立柱門式支架結構。其次依據支架實際運行過程,分析了導致門式液壓支架控制管路快速連接頭產生漏液故障的根源,最后通過故障原因分析,經過反復實踐研究,提出了一種適用于門式支架控制管路快速接頭的技術改造方案。

1.1 雙伸縮立柱門式液壓支架結構的分析

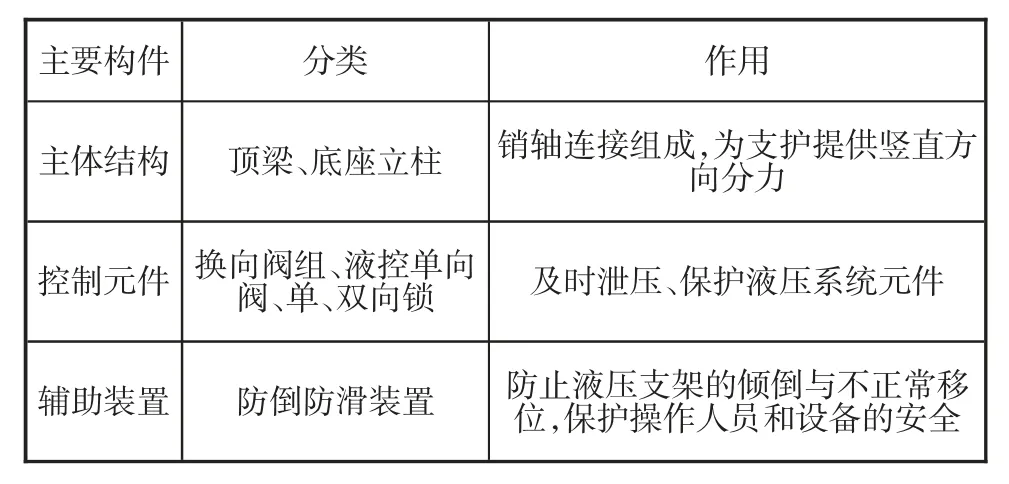

雙伸縮立柱門式液壓支架在巷道中超前支護斷面示意圖如圖1 所示。門式液壓支架主要由主體結構件、執行元件、控制元件以及輔助裝置四部分組成。組成構件作用如表1 所示。

表1 門式支架主要組成構件

圖1 門式支架巷道超前支護斷面示意圖

適用條件:用于回風道,巷道為矩形斷面,巷道掘高范圍為3.5~3.8 m,寬度范圍為4.6~5.5 m,門式支架適應順槽巷道兩幫頂板落差不大于400 m。順槽巷道無法支撐成套裝備滿足綜放工作面回風順槽巷超前段機械化無反復支護。

門式支架的橫梁中下部的下表面及升降平臺的旋轉機構的上表面都布置有定位卡齒,避免防爆柴油機履帶式運輸車在運輸門式支架過程中竄動。立柱底郁設有圓形柱靴(Φ=500 mm),柱靴與立柱底部采用球形餃接。柱靴材料采用ZG30Cr06,柱靴底部帶防滑錐釘。立柱進回液采用板式快插接頭。快插接口為四動能快插接口DN12.5。

1.2 門式支架主要技術要求

1)門式支架在回風順槽巷道布置時,第一架門式支架距機尾煤壁線不小于1 200 m,同時門式支架的架間距為1 800 cm,保證回撤支架時,門式支架能在升降平臺的旋轉機構上轉動到位。

2)橫梁與立柱采用銷軸連接,在橫梁支撐頂板時應保證銷軸不受力。在巷道變形產重時,可方便拆卸。

3)在回風順槽順槽巷道超前支護時,每個門式支架應與相鄰的單跨支護裝置間用Φ18×64的礦用圓環鏈條相互連接,防止支護過程中單跨支護裝置傾倒,鏈條上加裝防倒緊鏈器,可實現架間距調節。

4)所有控制褐采用不銹鋼產品。立柱液控單向閥采用流量量200 L/min,安全閥采用500 L/min 大流量,開啟壓力執行技術參數表,每個立柱帶一個指針式抗震壓力表,控制系統接口均采用KJ 系列。

5)雙伸縮立柱門式支星頂梁,外形尺寸3 500 m×400 m×430 m。立柱單根質量613 kg,外徑273 m,總長1 680 m。

1.3 門式支架漏液分析

礦山井下惡劣,潮濕、腐蝕的環境,再加上外力作用環境以及液壓管路本身承壓高,工作面崩管、破管事故時有發生,是影響生產的常見故障。究其原因總結如表2 所示。

表2 門式支架液壓支架漏液分析

2 門式支架快速連接頭優化設計

為了有效解決管路快速接頭使用上的漏液問題,我們對支架的管路接頭進行了優化改造。

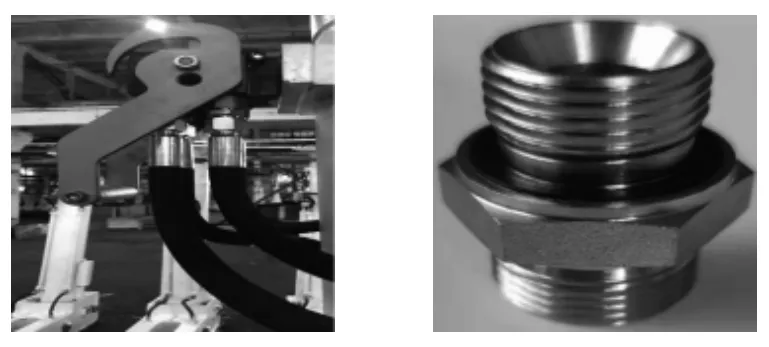

2.1 改造前設計

在最初的門式支架樣機裝配中,將原有的膠管和螺紋連接頭安裝后,合下供液開關,高壓液體通過液壓系統,進入液壓管路通過連接頭后,發現原設計的液壓管路連接頭出現嚴重的漏液現象,O 形圈密封不合理,其結構如圖2 所示。

圖2 原設計液壓管路連接頭示意圖

經過思考討論研究之后,提出了幾種方案措施。嚴格按照標準要求,選用合格的接頭組件高壓膠管總成。升級改造乳化泵站由工頻改造為變頻的運行方式,形成恒壓供液系統。將工作面主供液管路由單管供液更改為雙管環形供液。從內部進行根本改造,分別嘗試改變螺紋連接頭的結構,加大螺紋距離,加長連接頭等,同時將原接頭組件密封件單獨使用O形圈密封圈,再連接頭上加裝聚四氟乙烯高強度密封擋圈配合,由管路單密封改變為管路和連接頭雙密封,盡量減小密封件與接頭組件溝槽的配合間隙,縮小O 形密封圈在高壓、反復沖擊流體中的擠出量,延長密封件的使用壽命。

2.2 改造后設計

取得明顯的效果之后,通過改善O 形圈密封重點改進方案。將管路連接頭的形狀由之前頂部圓錐體改變為頂部開放圓形,并且在內部加工密封槽放置耐高壓橡膠密封圈,使管路和連接頭配合達到最佳狀態。在多次嘗試之后,安裝效果良好,密封性更加完善。改造后效果如圖3 所示。

圖3 改造后液壓管路連接頭示意圖

3 創新點

1)該改進方案中螺紋連接頭不僅結構簡單,連接方便,還具有良好的密封性。在改進快速連接頭密封不合理的過程中,通過改造螺紋連接頭本身的密封性能,有效地提高了供液的效率,保證了乳化液的利用率,節省了更換其他的零部件而浪費的更多工時,節省了人力物力,大大降低了生產維修的成本。

2)門式支架液壓管路連接頭密封效果采用雙密封結構。采用了O 形圈密封圈,加裝聚四氟乙烯高強度密封擋圈配合,使得管路和連接頭雙密封,延長了密封件的使用壽命。在多次反復的試用實驗之后,該螺紋連接頭性能可靠,使用效果良好,保證了供液效果,進一步提高了支架裝配的工作效率。

4 結語

經過不斷的技術改造,徹底解決了門式液壓支架高壓管路快速連接頭漏液和滲液現象,密封件的更換頻次降低95%,大幅度提高了液壓系統的可靠性,確保了支架供液正常。升降推移工作正常,大大地提高了工作效率,節省了人工及材料投入成本。結構上的優化降低了生產成本,通過解決局部螺紋連接頭的密封性能,從而避免了其他管路等零部件的更換調配,解決了當前存在的問題,最終設計改進的螺紋連接頭在未來的應用上具有較好的推廣和發展前景。