噴霧式水道熱沖壓成形模具設計研究

劉焱森,辛憲秀,李立臣

(上海凌云汽車模具有限公司,上海 201708)

隨著汽車工業的蓬勃發展,人們對安全和環保意識的不斷增強,熱沖壓零件已在汽車制造領域廣泛應用,為熱沖壓零件生產提供解決方案的熱沖壓成形技術也有了較為成熟的發展[1-2]。熱沖壓成形是將板材加熱到再結晶溫度以上的某一適當溫度后,根據材料在高溫下變形抗力降低、塑性增加的特點進行沖壓的成形方式[3],是一種將鋼板加熱至內部金相組織完全奧氏體化后,進行高溫沖壓,并通過保溫狀態下的模具冷卻,使得零件內部奧氏體組織轉化為馬氏體,從而得到高抗拉強度的零件加工技術[4]。熱成形零件的大量使用,給現有的熱成形生產線產能提出了嚴峻的挑戰。在材料厚度2 mm以內的薄板生產中,保壓時間不超過10 s,生產企業一般是可以接受的。但隨著汽車特殊部位零件強度要求的提高,熱成形材料的厚度也在不斷增加,比如汽車前保橫梁產品的材料厚度已達到了3 mm,甚至更厚。這類產品在使用常規熱沖壓成形工藝時,由于材料厚、攜帶的熱量多,需要的保壓時間也會相應加長很多,這樣就拉長了節拍時間,降低了生產頻次,相應的單件的生產成本也會大幅上升。在生產中除了提高汽車結構件強度外,人們也愈加關注如何加快生產速度,增加產量,降低成本,即在單位時間內生產更多的零件[5]。那么如何來降低厚板零件的保壓時間,縮短生產節拍呢?業內人士都了解,熱成形模具冷卻系統的設計直接決定產品質量和生產效率,是熱成形的關鍵技術[6],也就是說,熱成形模具的水道冷卻效果是產品質量和生產效率的關鍵因素。熱沖壓模內淬火過程直接決定著成形件的最終性能[7],資料研究表明,在利用模具成形制品的過程中,對制品溫度控制從而保持制品冷卻均勻,保證產品中馬氏體相變的均勻性非常重要[8-9]。因此,為了獲得更高的生產效率和更低的生產成本,如何設計和制造出能夠更加有效控制材料溫度快速且均勻下降的模具水道便成了一項重要的研究課題。

傳統的熱沖壓成形模具水道設計方法有直通式水道、Ω型水道和殼式水道(見圖1)。

a) 直通式水道

b) Ω型水道

c) 殼式水道圖1 傳統的水道設計方法

這幾種方式的冷卻形式均為冷卻介質在型塊內部循環流動,通過與型塊進行熱交換來帶走制件的熱量,從而使制件在一定速率下快速冷卻,達到淬火的效果。然而這種方式對于2 mm以上的厚板零件冷卻速率會明顯下降。由于制件本身攜帶的熱量增加,而鋼塊的熱傳導率是固定的,在成形塊中流動的冷卻介質無法快速帶走板料的熱量,從而導致生產時熱交換的時間加長,也就是需要較長的保壓時間,這就嚴重影響了生產節拍,增加了生產成本。

研究表明,只有當板料在800~400 ℃內的平均冷卻速率達到27~30 ℃以上時,成形后的零件微觀組織才可能轉變為完全的馬氏體[10]。當熱成形板料厚到通過傳統熱成形水路設計方式無法滿足上述冷卻速率時,就無法得到完全馬氏體組織,也就無法實現厚板的熱成形工藝了。

在長期的生產實踐中,為改善厚板零件的生產效率,筆者對制件的冷卻方式做了改進,采用直接冷卻制件的方式,設計了一種噴霧式水道熱沖壓成形模具,并通過試驗驗證了設計方式的可靠性,可大大提高厚板熱成形零件的生產效率,降低生產成本。

1 噴霧式水道結構設計

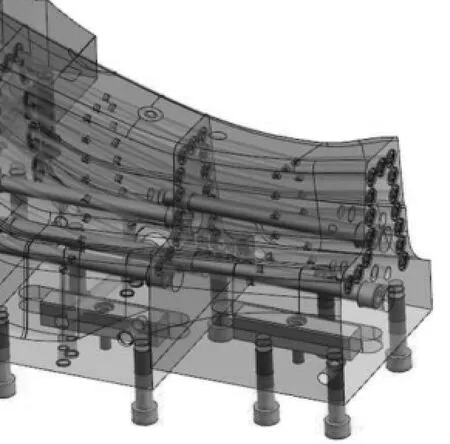

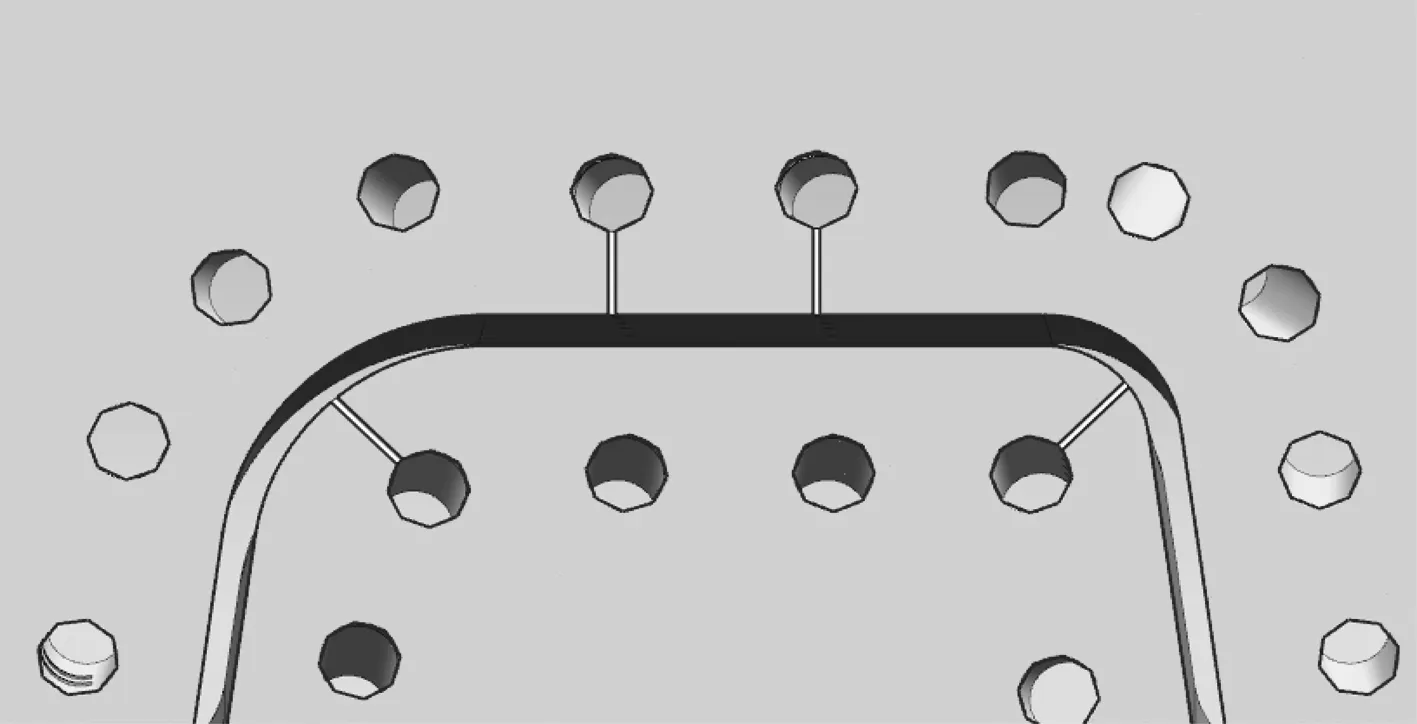

本設計方案所述水道由常規直通式水道和小直徑噴霧孔組成,所述噴霧孔連通型塊內直通式水路和模具型面并穿透模具型面,水孔直徑控制在1~2 mm且密布于模具上下模型面上,為保證板料冷卻均勻,上下模噴霧孔錯位布置(見圖2)。

圖2 噴霧孔布置方式

噴霧式水道的位置參數包括噴霧孔的直徑和噴霧孔的間距。噴霧孔的直徑決定噴霧的流量,流量越大冷卻能力越大,反之則越小。噴霧孔的位置對冷卻效果的影響主要表現為:過大的噴霧孔間距導致制件不同位置溫差過大,冷卻不均;過小的噴霧孔間距則會降低模具強度。在冷卻系統設計過程中,傾向于把噴霧孔安排的距離較小些,以保證制件的熱量盡快被水霧帶走。但應綜合考慮模具材料強度和剛度的限制及水道位置與型腔壓力等因素,以防止模具出現變形、壓塌現象。

2 噴霧式水道熱成形模具工作方式

本文所述噴霧式水道是在原有傳統的直通式水道基礎上增加了噴霧孔設計,此設計可以使模具在成形保壓的過程中,高壓水氣從噴霧孔中噴射而出,直達制件表面,通過氣化吸熱的方式快速帶走熱成形制件中的熱量,使制件在一定的速率下快速冷卻,實現奧氏體到馬氏體的轉變。

具體實現方式為模具鑲塊外部連接循環冷卻水和高壓氣體,水路和氣路連接電磁閥。生產過程為冷料片由自動化機械手送進加熱爐中加熱一定時間,料片出爐時溫度約為930 ℃,自動化上料機械手將熱料片抓起并送到模具內部,完成送料后壓機滑塊帶動上模下行開始沖壓板料,此時模具內不通循環水;當壓機滑塊下行到下死點模具閉合到底時,模具上模的某個裝置觸動下模的接近開關,接近開關到位后把信號傳遞給電磁控制系統。電磁控制系統控制水和氣按一定的比例同時供給到模具水道內并形成水霧,較高的氣壓使水霧從噴射孔中均勻噴射到制件表面,同時高溫的制件使水霧迅速氣化,這樣水霧氣化過程就帶走了制件大量的熱量,使制件快速且均勻地冷卻到200 ℃以下,從而完成奧氏體到馬氏體的組織轉化,實現淬火的目的。當達到所需保壓時間后,電磁控制系統提前關閉循環水、氣開關,使模具打開時不會有過多的水流出。

因冷卻介質水霧與制件直接接觸后氣化帶走大量熱量,制件的冷卻速率遠比通過常規鋼塊與冷卻水熱交換方式高得多,所以模具的保壓時間也會相應縮短很多。以3 mm熱成形零件為例,常規水路設計方式的熱成形模具保壓時間需要16 s,而以此種水路方式設計的熱成形模具保壓時間6 s即可達到相同的性能效果。

3 噴霧式水道模具試驗驗證

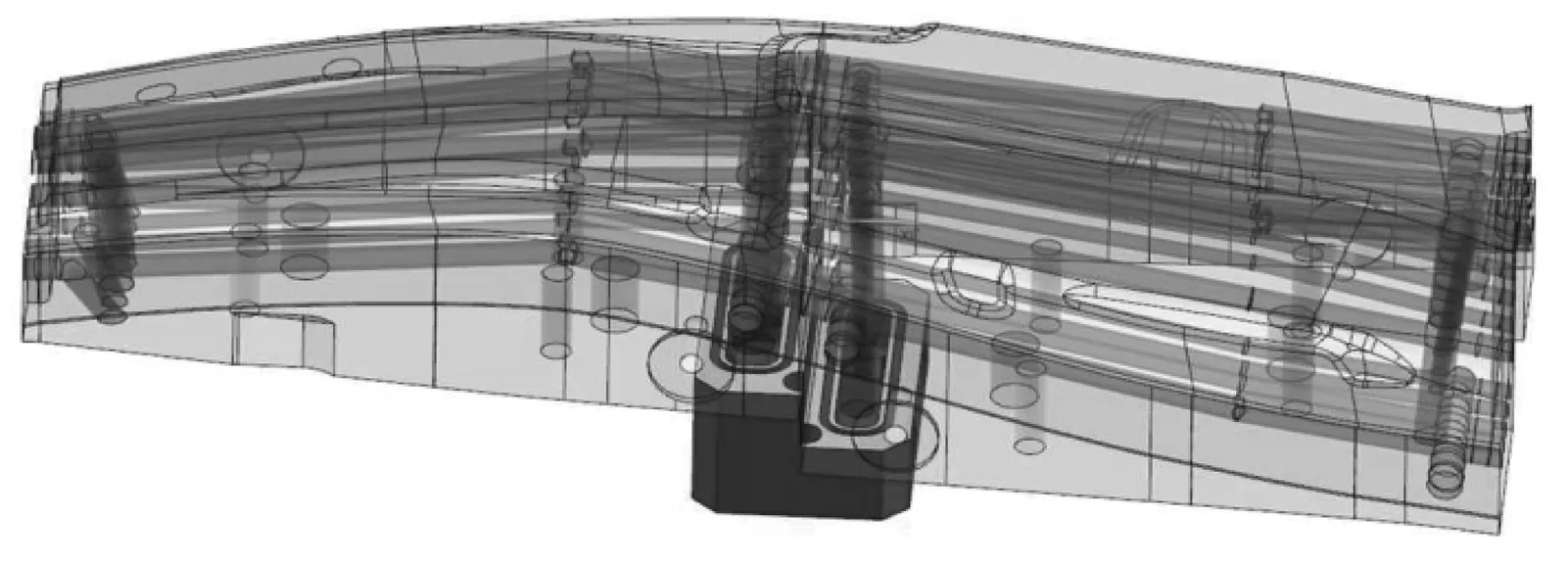

為了確認本文所述方案能夠實現熱成形材料快速淬火、縮短保壓時間的效果,本文采用對比試驗的方法完成所述方案的驗證。按照以往的生產經驗,常規直通式水道(見圖3)設計制造的模具沖壓厚度3 mm熱成形零件,保壓時間16 s可以保證熱成形材料的力學性能。

圖3 常規直通式水道

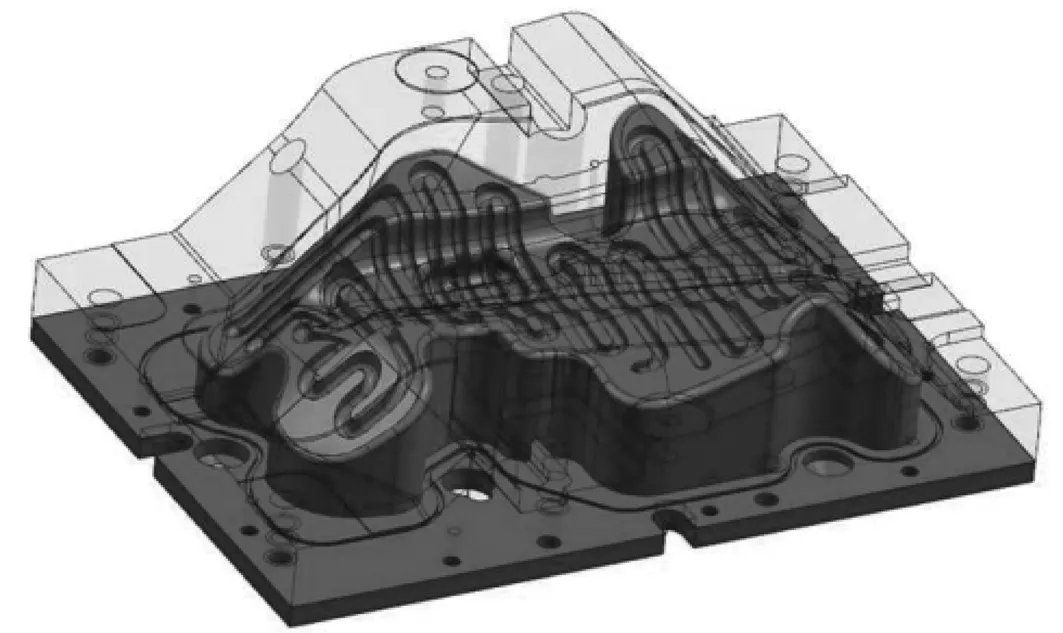

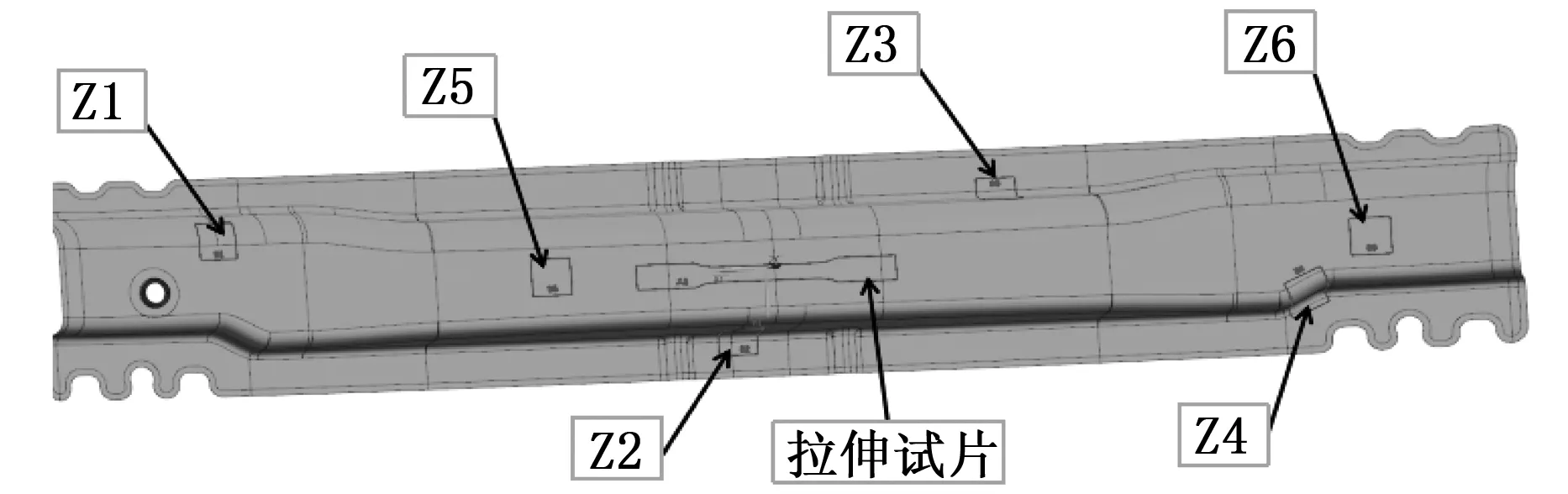

現采用噴霧式水道方式制造的模具沖壓材料厚度為3 mm的熱成形零件,分別用保壓時間6、8、10和12 s做4種參數的零件進行試驗驗證。在零件不同的位置分別切割出A50力學拉伸試片和硬度試片(見圖4)。

圖4 熱成形零件取樣位置

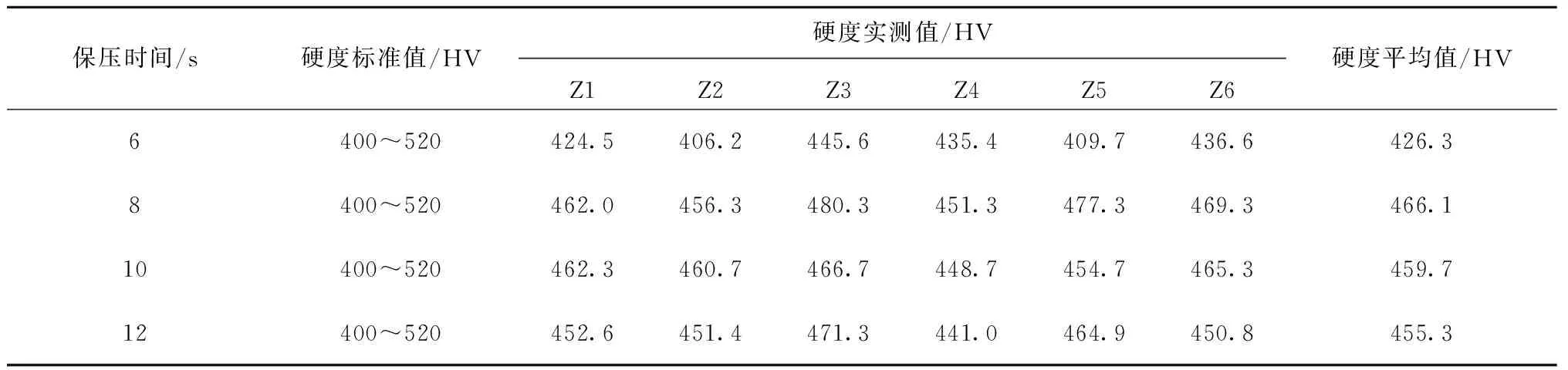

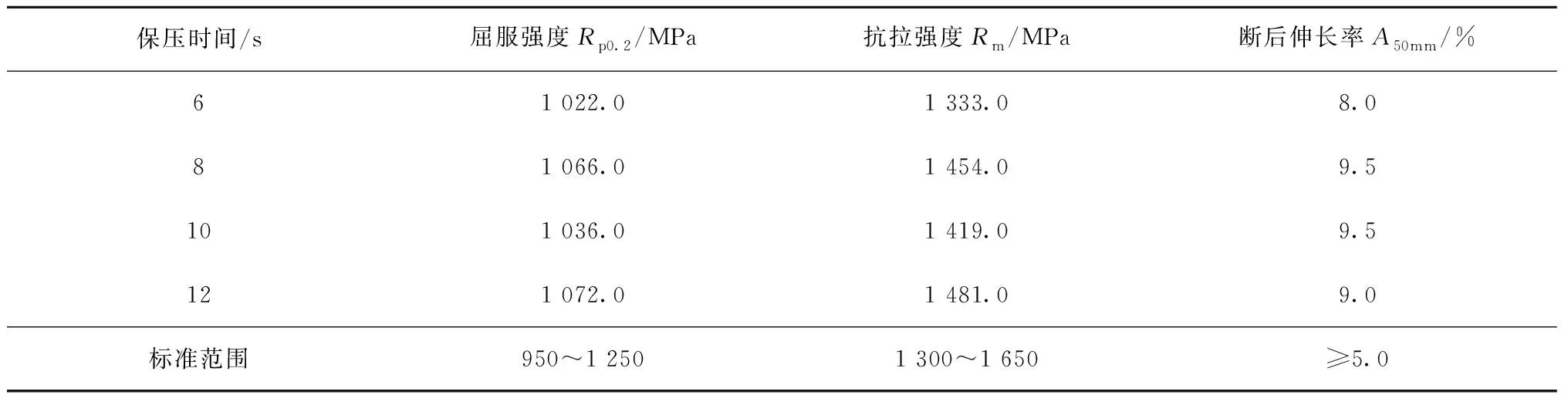

每種參數的零件取相同的位置做數據對比。本次試驗用熱成形零件最典型的試驗項目測試,測量數據見表1和表2。

表1 硬度檢測結果

表2 拉伸試驗檢測結果(實測值)

從表1和表2可以看出,保壓時間分別為6、8、10和12 s的4組參數均滿足了熱成形零件的性能要求,但6 s時硬度和抗拉強度、屈服強度均已在性能要求范圍的下限水平,再短的保壓時間則會產生不穩定的性能,故從試驗的方式驗證此種設計方式可以將零件的保壓時間從16 s縮短到6 s,生產效率可提升60%以上,可以大大節約生產成本。

4 結語

本文所設置的小直徑噴霧孔為直孔,結構簡單,只需要五軸機械加工即可完成,成本相對較低。采用這種方法制造的模具,雖會增加一些制造成本,但其可以在生產工藝上大大縮短保壓時間,提高生產效率,降低生產成本,有很高的推廣和應用價值。

噴霧式水道模具目前在實際應用中還未得到普及。項目組正在研究將本文所述方案廣泛應用于厚板熱沖壓成形模具,這將使厚板熱沖壓成形零件高質量、高效率的生產成為可能。