某衛(wèi)星天線高精度復(fù)合材料反射器成型工藝

張靜

摘? 要:復(fù)合材料以其優(yōu)異的耐腐蝕性、良好的熱穩(wěn)定性、結(jié)構(gòu)可設(shè)計(jì)性等特點(diǎn),在航空航天領(lǐng)域已經(jīng)得到了廣泛的應(yīng)用。本文主要針對(duì)某型號(hào)衛(wèi)星天線高精度復(fù)合材料反射器熱壓罐成型工藝技術(shù),從工裝材質(zhì)的選擇及設(shè)計(jì)方案、蒙皮鋪層設(shè)計(jì)及鋪貼方法、蜂窩芯拼接方案、壓力墊制作方案、固化程序等多方面對(duì)反射器的工藝方案進(jìn)行優(yōu)化,并經(jīng)過(guò)實(shí)際生產(chǎn)驗(yàn)證,最終產(chǎn)品型面精度、力學(xué)性能等指標(biāo)均達(dá)到了設(shè)計(jì)技術(shù)要求。

關(guān)鍵詞:天線? 反射器? 復(fù)合材料? 成型工藝

中圖分類(lèi)號(hào):TB33? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻(xiàn)標(biāo)識(shí)碼:A? ? ? ? ? ? ? ? ? 文章編號(hào):1674-098X(2021)05(c)-0001-05

The Forming Process of a High Accuracy Composite Antenna Reflector

Zhang Jing

(AVIC Xi'an Aircraft industry Group, Composite Material Factory, Xi'an, Shaanxi Province, 710089? China)

Abstract: Composites have been widely used in the field of aerospace because of their excellent corrosion resistance, good thermal stability and structural designability. This paper mainly focuses on the hot pressing tank forming technology of high-precision composite reflector for a certain type of satellite antenna. From the selection and design scheme of tooling materials, skin composites have been widely used in the field of aviation and aerospace because of their excellent corrosion resistance, good thermal stability and structural designability. Aiming at the hot pressing tank forming technology of a high-precision composite reflector for a certain type of satellite antenna, this paper optimizes the process scheme of the reflector from the aspects of tooling material selection and design scheme, skin ply design and paving method, honeycomb core splicing scheme, pressure pad manufacturing scheme, curing procedure and so on. After practical production verification, the surface accuracy of the final product, the mechanical properties and other indexes meet the design technical requirements.

Key Words: Antenna; Reflector; Composite material; Forming process

近年來(lái),隨著科學(xué)技術(shù)的不斷進(jìn)步,材料技術(shù)得到了飛速發(fā)展。復(fù)合材料作為一種新型材料,具有高比強(qiáng)度、高比模量、耐熱、耐腐蝕、耐疲勞、隱身性好等獨(dú)特性能,在航空航天、汽車(chē)、兵器、電子、建筑、醫(yī)療等領(lǐng)域得到了廣泛應(yīng)用。先進(jìn)復(fù)合材料繼鋁、鋼、鈦之后,迅速發(fā)展成四大結(jié)構(gòu)材料之一,其用量已成為航空航天結(jié)構(gòu)的先進(jìn)性標(biāo)志之一。

衛(wèi)星結(jié)構(gòu)的輕量化對(duì)衛(wèi)星功能和發(fā)射成本的影響至關(guān)重要,而選用復(fù)合材料是實(shí)現(xiàn)衛(wèi)星結(jié)構(gòu)輕量化的有效途徑。目前衛(wèi)星的微波通信系統(tǒng)、能源系統(tǒng)( 太陽(yáng)能電池基板、框架)、天線系統(tǒng)、各種支撐結(jié)構(gòu)件等已基本上做到了復(fù)合材料化。而隨著衛(wèi)星制造技術(shù)的發(fā)展,復(fù)合材料天線的精度等級(jí)要求愈來(lái)愈高。對(duì)于大尺寸、高型面精度的天線來(lái)說(shuō),復(fù)合材料構(gòu)件的變形控制是當(dāng)務(wù)之急。本文主要針對(duì)某型號(hào)衛(wèi)星天線高精度復(fù)合材料反射器熱壓罐成型工藝,從工裝材質(zhì)的選擇和設(shè)計(jì)方案、壓力墊的選擇、蒙皮鋪層設(shè)計(jì)及鋪貼方法、蜂窩芯拼接方案、固化程序等多方面對(duì)反射器的工藝方案進(jìn)行優(yōu)化,保證了最終產(chǎn)品型面精度等指標(biāo)滿足設(shè)計(jì)技術(shù)要求。

1? 產(chǎn)品簡(jiǎn)介

1.1 產(chǎn)品結(jié)構(gòu)

某衛(wèi)星天線反射器結(jié)構(gòu)如圖1所示。反射器型面為標(biāo)準(zhǔn)拋物面,投影口徑尺寸φ1850mm。反射器和背筋均選擇了比剛度大、比強(qiáng)度較高的碳纖維預(yù)浸料P9051F-7面板/有孔鋁蜂窩芯BC1.8-3/8P夾層結(jié)構(gòu),厚度均為16mm。反射面型面精度RMS要求不大于0.10mm。反射器背面的“井”字背筋和反射器通過(guò)結(jié)構(gòu)膠膠接并加強(qiáng)。

1.2 技術(shù)要求

該天線反射器關(guān)鍵特性在于:反射器首層纖維鋪層方向、反射面型面精度、校準(zhǔn)孔及安裝孔位置度等。

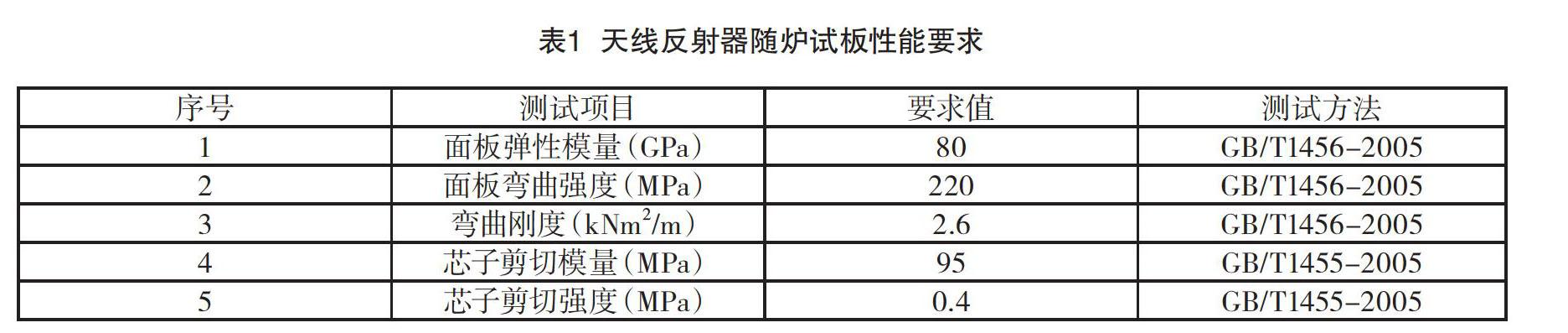

反射器隨爐試板的力學(xué)性能需滿足表1的性能要求。

2? 工藝方案及流程

2.1 工藝方案

2.1.1 成型工裝的材質(zhì)選擇及結(jié)構(gòu)設(shè)計(jì)

熱壓罐成型工藝是復(fù)合材料構(gòu)件的主要制造方法之一。在該方法中,構(gòu)件的幾何形狀是由成型工裝來(lái)保證的。因此,工裝的結(jié)構(gòu)對(duì)復(fù)合材料構(gòu)件的最終成型質(zhì)量有直接的關(guān)系。實(shí)際生產(chǎn)中,影響復(fù)合材料構(gòu)件成型精度的主要因素是固化過(guò)程中的變形。根據(jù)變形原因,復(fù)合材料構(gòu)件固化變形可分為3類(lèi):熱膨脹系數(shù)不一致導(dǎo)致的變形、化學(xué)收縮變形、由模具與構(gòu)件相互作用導(dǎo)致的變形[1-2]。各類(lèi)變形在復(fù)合材料構(gòu)件變形中所占的比例如圖2所示。由圖2可知,工裝與零件熱膨脹系數(shù)不一致是造成零件固化變形的主要因素。

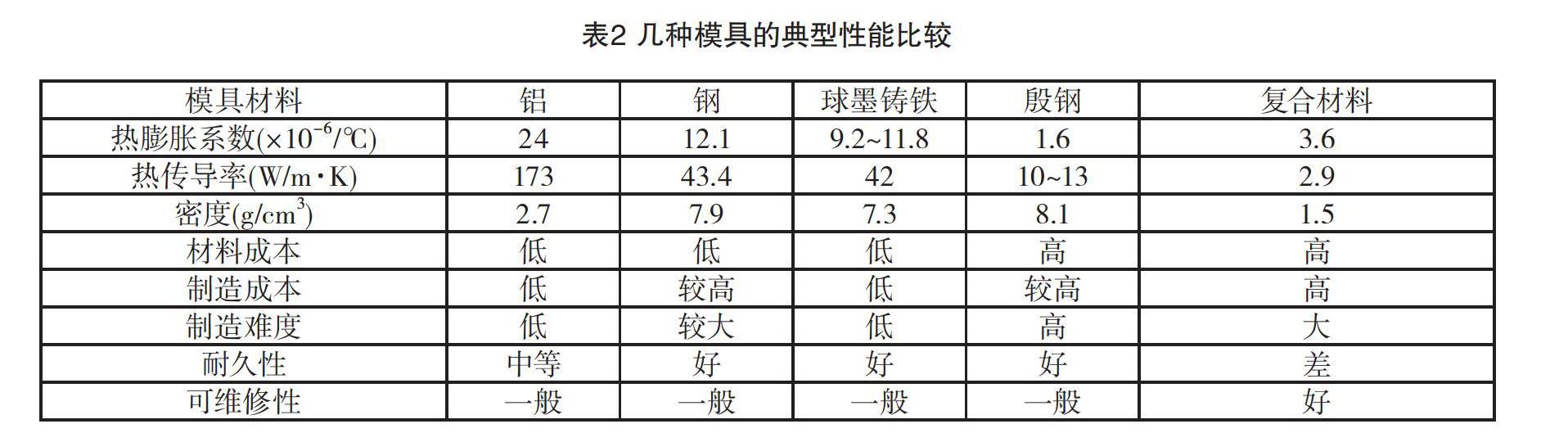

目前適用于復(fù)合材料熱壓罐成型工藝的模具材料主要有以下幾種:鋁模具、鋼模具、球墨鑄鐵模具、殷鋼模具、復(fù)合材料模具,這幾種模具的性能比較詳見(jiàn)表2。

固化過(guò)程中模具與構(gòu)件相互作用機(jī)理如圖3所示。成型過(guò)程中,由于模具具有較高的熱膨脹系數(shù)使得模具對(duì)接近模具的復(fù)合材料構(gòu)件表面層形成一定的張力,這種張力隨著各鋪層離模具越遠(yuǎn)張力越小,這樣在構(gòu)件沿厚度方向形成一定的應(yīng)力梯度,這個(gè)應(yīng)力在樹(shù)脂固化過(guò)程中作為殘余應(yīng)力殘留于固化后的產(chǎn)品內(nèi),當(dāng)脫模時(shí)由于這種殘余應(yīng)力釋放而使得構(gòu)件變形[3-7]。

以往我們綜合考慮性能和成本的因素, 反射器成型模具的材料以鑄鐵為主。但由于該反射器型面精度要求較高,按照上述復(fù)合材料固化變形分析,鑄鐵工裝與碳纖維復(fù)合材料產(chǎn)品的熱膨脹系數(shù)較大,會(huì)造成固化后產(chǎn)品出現(xiàn)較大變形。按照以往的制造經(jīng)驗(yàn),使用鑄鐵工裝成型的2m口徑的反射器型面精度RMS一般可以控制在0.2~0.25mm。因此,為保證反射器型面精度,成型模具的模體材料選擇殷鋼材質(zhì),其他的定位卡板等可使用鋼或者鋁。同時(shí),為保證產(chǎn)品的型面精度和裝配孔位精度,工裝結(jié)構(gòu)采用成型和裝配一體化工裝,即成型膠合夾具,成型模體采用中空薄壁結(jié)構(gòu),具體形式如圖4所示。

2.1.2 工藝方法的選擇

反射器采用熱壓罐成型工藝,具體選用兩步成型法。

第一,以殷鋼成型模為依據(jù)制造一個(gè)復(fù)材成型模,復(fù)材成型模厚度與內(nèi)蒙皮和蜂窩芯總厚度一致。先將復(fù)材成型模固定在殷鋼成型模上,固化成型反射面零件的外蒙皮。然后在殷鋼成型模上固化成型反射面零件的內(nèi)蒙皮。蒙皮固化可以在較高的固化壓力下進(jìn)行,這樣可以保證蒙皮表面質(zhì)量,同時(shí)可以降低蒙皮孔隙率。

第二,在成型裝配夾具上將內(nèi)、外蒙皮及鋁蜂窩芯組合,膠接固化后得到反射面零件。由于反射面使用的蜂窩芯壓縮強(qiáng)度較低,因此組合固化需在較低的固化壓力下進(jìn)行,以避免蜂窩芯塌陷和收縮等問(wèn)題。校準(zhǔn)預(yù)埋件隨零件共固化。其他埋件和背筋通過(guò)成型膠合夾具上的定位板進(jìn)行定位,使用結(jié)構(gòu)膠進(jìn)行室溫粘接。

2.1.3 壓力墊的選擇

由于反射器為拋物面結(jié)構(gòu),一般的金屬勻壓板難以保證與零件表面的良好貼合,因此選用復(fù)合壓力墊,即AIRPID與玻璃纖維預(yù)浸料復(fù)合結(jié)構(gòu)。在反射器成型模具上分別制作一個(gè)上、下蒙皮的壓力墊,壓力點(diǎn)材料使用兩層AIRPID之間鋪貼一層玻璃纖維預(yù)浸料,使成型后的壓力墊與零件表面良好貼合且具有一定的剛性。在蒙皮及反射面零件固化過(guò)程中,壓力墊可起到均勻傳壓的作用,確保蒙皮受壓均勻、厚度一致。

2.1.4 蒙皮鋪層設(shè)計(jì)及鋪貼方法

按照復(fù)合材料鋪層設(shè)計(jì)準(zhǔn)則,整體鋪層須對(duì)稱于中性面,同時(shí)遵循均衡性原則,從而避免固化過(guò)稱中的剪拉耦合和拉彎耦合,防止固化后出現(xiàn)翹曲變形。因此,反射器內(nèi)、外蒙皮均為4層P9051F-7預(yù)浸料,鋪貼順序按0°/45°/-45°/90°對(duì)稱,具體如圖5所示。

蒙皮鋪層采用窄帶鋪貼,窄帶寬度使用40mm,數(shù)控下料機(jī)下料,使蒙皮鋪層的纖維角度偏差嚴(yán)格控制在±1°內(nèi)。在成型膠合夾具工作面余量區(qū)畫(huà)出[0°/45°/-45°/90°]鋪層角度基準(zhǔn)線,同時(shí)采用工藝樣板嚴(yán)格控制鋪層角度,保證預(yù)浸料鋪層角度偏差在±3°以內(nèi),減小鋪層角度誤差對(duì)零件變形的影響。蒙皮鋪貼過(guò)程中每一層都必須進(jìn)行抽真空壓實(shí),避免蒙皮層間夾雜氣泡,保證蒙皮與模胎型面完全貼合。

2.1.5 蜂窩芯拼接方案

由于反射器拋物面焦深較大,使用整塊蜂窩芯進(jìn)行鋪貼時(shí)與蒙皮貼合狀態(tài)較差,固化過(guò)程中產(chǎn)生的內(nèi)應(yīng)力較大,會(huì)造成固化后零件產(chǎn)生較大變形。因此,蜂窩芯分5塊進(jìn)行對(duì)稱拼接,具體拼接方法如圖6,以減小反射面成型過(guò)程中的應(yīng)力變形。

2.1.6 固化程序優(yōu)化

復(fù)合材料構(gòu)件在熱壓罐成型過(guò)程中,溫度場(chǎng)對(duì)復(fù)合材料構(gòu)件成型質(zhì)量及型面精度的控制至關(guān)重要。固化過(guò)程中,由于環(huán)境溫度的變化及自身的固化反應(yīng)產(chǎn)生的化學(xué)放熱,使復(fù)合材料構(gòu)件內(nèi)部產(chǎn)生復(fù)雜的溫度梯度,這種不均勻的溫度梯度,不僅會(huì)引起復(fù)合材料的固化不均勻,而且還將引起殘余應(yīng)力和變形。因此,在反射器固化過(guò)程中,通過(guò)下述措施來(lái)降低構(gòu)件固化過(guò)程中的溫度梯度以及固化后內(nèi)應(yīng)力的消除。

第一,反射器組合固化時(shí),在零件表面鋪放4~6層透氣織物,2~3層石棉布,降低靠模面和靠袋面的溫差。

第二,反射器內(nèi)、外蒙皮固化和二次膠接過(guò)程中的升溫速率要求不大于2℃/min,降溫速率不大于1℃/min,反射面組合膠接固化時(shí),零件的出爐溫度應(yīng)不大于50℃。較低的降溫速率能夠減小構(gòu)件的固化變形量。

第三,反射器出罐后不拆袋,在室溫下持續(xù)抽真空7~15d,對(duì)反射器進(jìn)行室溫時(shí)效處理,確保固化過(guò)程中產(chǎn)生的內(nèi)應(yīng)力得以充分釋放。

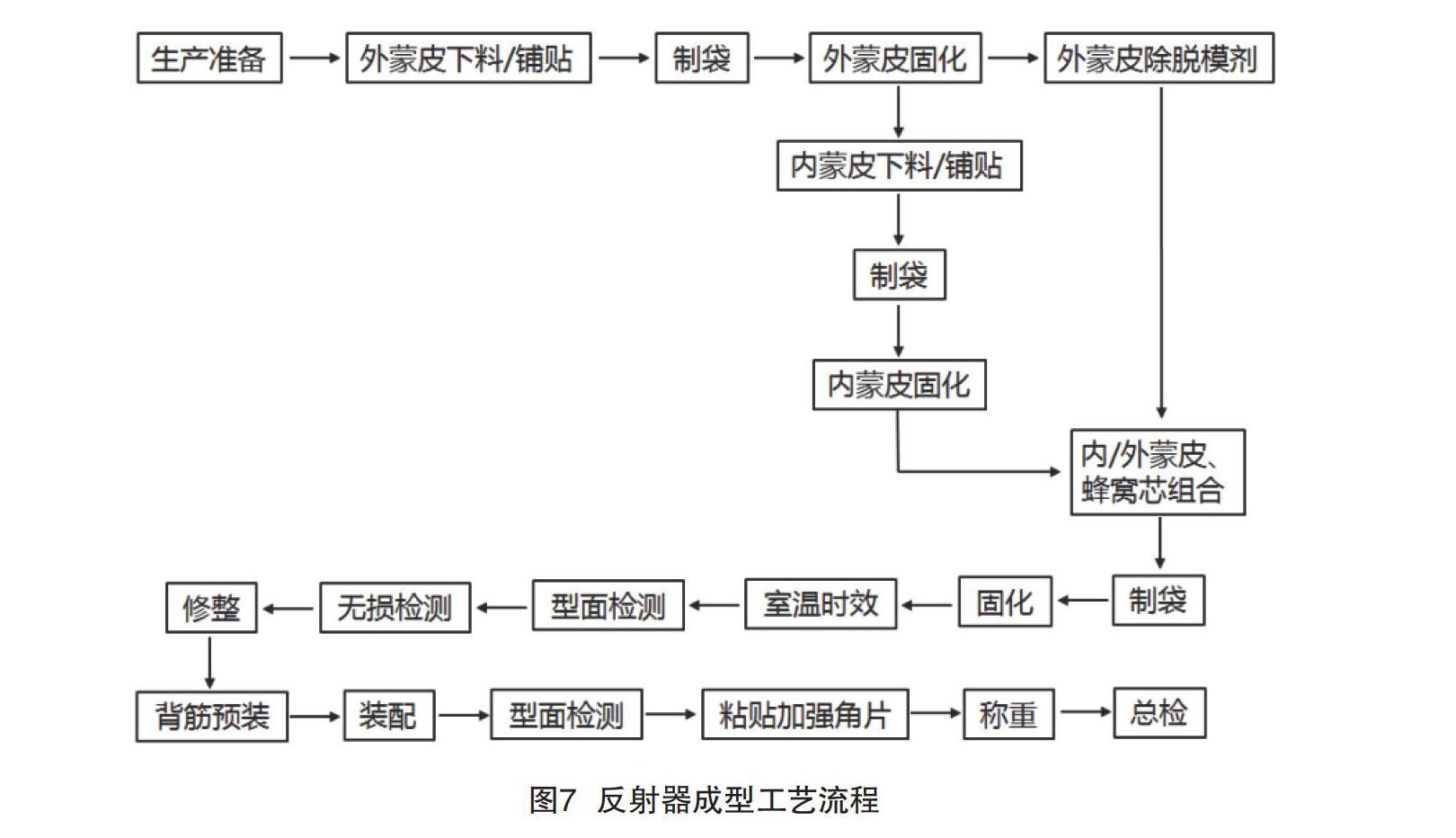

2.2 工藝流程

反射器成型工藝流程如圖7所示。

3? 產(chǎn)品測(cè)試

3.1 型面檢測(cè)

通過(guò)攝影測(cè)量法對(duì)固化后反射面的型面精度進(jìn)行測(cè)量,最終型面精度0.08mm(RMS),符合設(shè)計(jì)要求。

3.2 無(wú)損檢測(cè)

采用超聲收發(fā)法對(duì)固化后產(chǎn)品進(jìn)行了無(wú)損檢測(cè),膠接質(zhì)量完全符合技術(shù)條件要求。

3.3 隨爐試板

反射器成型過(guò)程中,同爐制作了隨爐試板,并對(duì)隨爐試板的力學(xué)性能進(jìn)行了檢測(cè),具體結(jié)果如表3所示。

4? 結(jié)語(yǔ)

通過(guò)從工裝材質(zhì)選擇及設(shè)計(jì)方案、壓力墊的選擇、蒙皮鋪層結(jié)構(gòu)及鋪貼方法、蜂窩芯拼接方案、固化程序等多個(gè)方面對(duì)反射器的工藝方案進(jìn)行分析和優(yōu)化,最終保證了產(chǎn)品型面精度等指標(biāo)滿足設(shè)計(jì)技術(shù)要求。

在高精度復(fù)合材料衛(wèi)星天線反射器制造和應(yīng)用方面,我國(guó)目前較國(guó)外發(fā)達(dá)國(guó)家還有一定的差距,同時(shí)制造過(guò)程中自動(dòng)化技術(shù)的應(yīng)用仍處于探索階段。為提高先進(jìn)復(fù)合材料在高精度天線反射器上的應(yīng)用水平,需要進(jìn)一步加強(qiáng)設(shè)計(jì)單位與制造單位的深度合作,積極開(kāi)展相關(guān)技術(shù)預(yù)研,加快研究成果向?qū)嶋H生產(chǎn)的轉(zhuǎn)化。

參考文獻(xiàn)

[1] 饒水林.復(fù)合材料雷達(dá)罩熱壓罐成型變形分析及其補(bǔ)償技術(shù)研究[D].江西:景德鎮(zhèn)陶瓷大學(xué),2016.

[2] 丁安心,李書(shū)欣,倪愛(ài)清,等.熱固性樹(shù)脂基復(fù)合材料固化變形和殘余應(yīng)力數(shù)值模擬研究綜述[J].復(fù)合材料學(xué)報(bào),2017,34(3):471-485.

[3] 鄺起智.模具對(duì)復(fù)合材料構(gòu)件固化變形的影響探究[J].科技風(fēng),2019(1):158.

[4] 李奇輝,徐小偉.大長(zhǎng)徑比薄壁復(fù)合材料零件的熱壓罐成型模具設(shè)計(jì)[J].模具工業(yè),2020(4):53-54.

[5] 祝君軍,文瓊?cè)A,羅輯,等.模具形式對(duì)V型結(jié)構(gòu)復(fù)合材料的固化變形的影響[J].宇航材料工藝,2018(5):44-48.

[6] 劉德博,湛利華,丁星星,等.模具表面狀態(tài)對(duì)復(fù)合材料構(gòu)件固化變形的影響[J].宇航材料工藝,2019(1):64-67.

[7] 岳廣全,張博明,杜善義,等.模具對(duì)熱固性樹(shù)脂基復(fù)合材料固化變形的影響[J].玻璃鋼/復(fù)合材料,2010(5):62-65.