磁流變液與電熱形狀記憶合金聯合傳動性能研究

熊 洋 黃 金 舒銳志

重慶理工大學機械工程學院,重慶,400054

0 引言

磁流變液(magnetorheological fluid,MRF)是一種形態和性能受外加磁場約束和控制的固液兩相智能材料,其優異的性能表現為在外部磁場的作用下,磁流變流體在毫秒間完成從液態到接近固態的可逆轉變[1]。在磁感應強度增大過程中,這些流體的表觀黏度可以表現出數量級的變化,也表現出類似固體的力學性質,具有一定的剪切屈服強度,并且可由外加磁場連續控制[2-3]。形狀記憶合金(shape memory alloy,SMA)是一類具有形狀記憶效應和超彈性的新型智能合金材料[4],該材料在不同的溫度下具有不同的晶體結構。SMA被加熱超過一定溫度就會開始由非孿晶馬氏體向奧氏體轉變,宏觀上表現為恢復到原來的形狀[5]。

由于MRF在磁場作用下產生的剪切屈服應力較小,因此大多數學者基于MRF剪切模式提出的圓盤式或圓筒式傳動裝置所產生的轉矩偏小,制約了MRF傳動裝置在工業中的應用。為了增大MRF傳動裝置的轉矩,將圓盤式改進為多盤式,如WU等[6]設計的一種多盤式大功率MRF傳輸裝置可產生1880 N·m的最大輸出轉矩;將圓筒式改進為疊筒式,如QIN等[7]采用的一種新穎的多滾筒結構,在有限的體積內激活了更多的剪切區域,提高了MRF傳動裝置性能;將MRF剪切與擠壓相結合,如WANG等[8]設計了一種擠壓剪切模式下的MRF制動器,實驗樣機的測試結果表明,在大電流、高壓應力、大壓縮應變和小初始間隙下,該制動器可以產生較大的轉矩。但是圓盤式改進為多盤式、圓筒式改進為疊筒式均無法避免地會使傳動裝置發熱嚴重并導致MRF性能衰減,WANG等[9]通過試驗得出多盤式制動器發熱可導致傳遞轉矩減小50%;MRF剪切與擠壓相結合對零件精度和密封要求極高,ZHANG等[10]通過試驗得出當擠壓應力達到1.5 MPa時,傳動裝置轉矩才有明顯增大。

以上對MRF傳動裝置性能提升的研究僅限于磁流變液剪切模式和擠壓模式,特別是在MRF傳動裝置性能提升的研究中,大多未解決結構堆疊導致發熱嚴重、液體高壓導致密封要求高的問題。筆者所在團隊通過將SMA彈簧加入MRF傳動裝置,實現了傳動裝置輸出轉矩的智能控制、傳動裝置輸出轉矩的提高,如黃金等[11]提出的熱效應下SMA驅動的MRF摩擦復合傳動方法可保持裝置高溫下傳動的穩定性;喬臻等[12]采用SMA彈簧使得裝置能夠根據環境溫度自動控制輸出轉矩;王西等[13]提出的圓錐式MRF與SMA復合傳動方法,在高溫下SMA可以彌補MRF性能下降的缺陷,比傳統圓盤MRF傳遞的轉矩更大;黃金等[14]通過溫控SMA彈簧來驅動MRF,使MRF的工作間隙由一面變為兩面,增大了裝置所能傳遞的轉矩。本文在以上工作的基礎上針對磁流變液裝置所產生的轉矩偏小的問題,提出了一種MRF與電熱SMA聯合的傳動方法,通過理論分析與實驗為MRF與電熱SMA聯合傳動裝置設計與制造提供依據。

1 工作原理

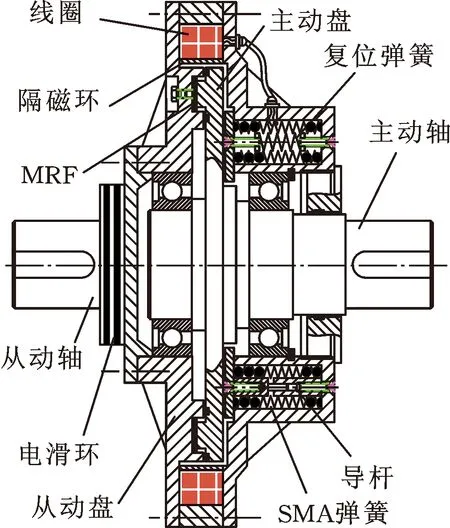

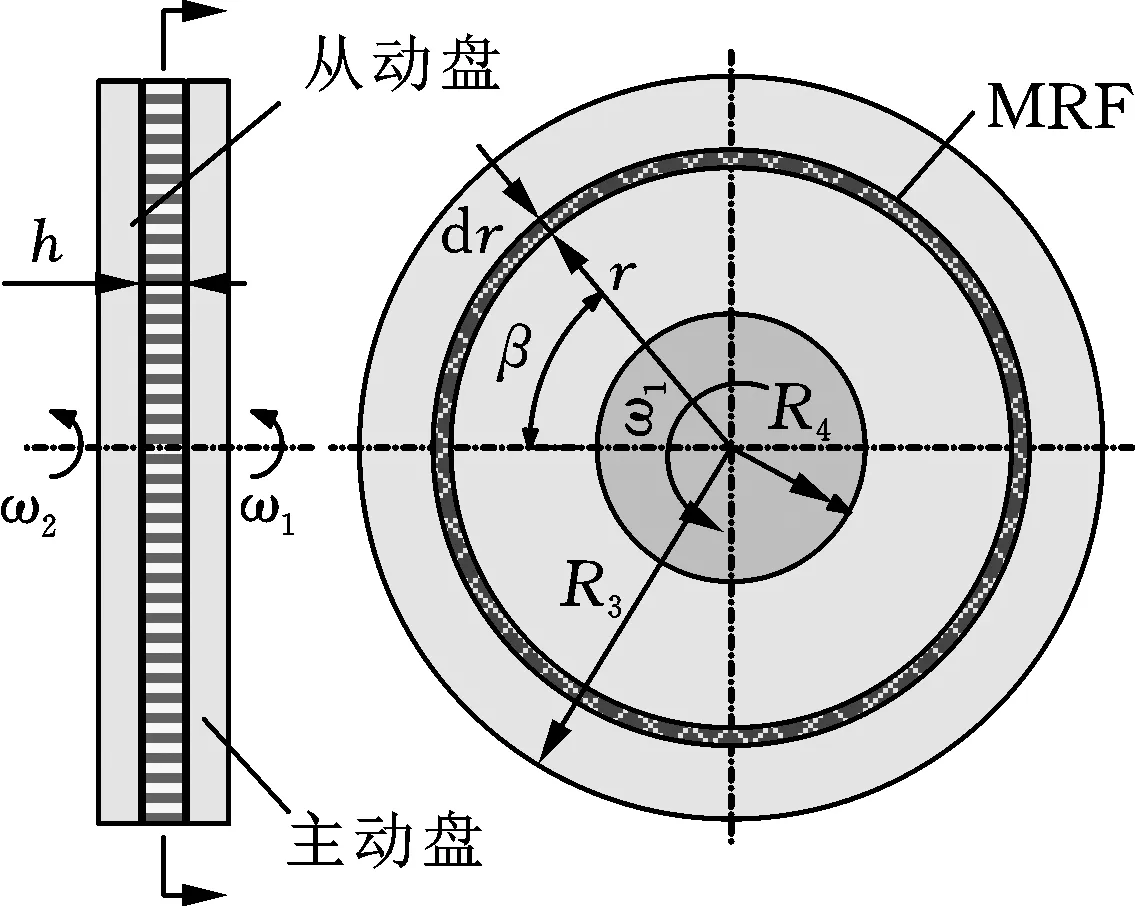

MRF與電熱SMA聯合傳動裝置結構如圖1所示,裝置由電熱SMA彈簧、調整螺釘、復位彈簧、輸入軸、導桿、螺塞、摩擦盤、勵磁線圈、隔磁環、輸出軸、電滑環、殼體和MRF等組成。其中主動盤凸緣與左殼體凹槽之間的1 mm縫隙為MRF工作區域。傳動裝置的工作原理如下:

(a)二維剖視圖

(1)初始狀態下,輸入軸在外源動力牽引下進行回轉運動;電熱SMA彈簧未通電流不產生壓力,摩擦盤與主動盤之間保持0.5 mm初始間隙;勵磁線圈也未通電流,MRF表現為牛頓流體狀態,所產生的黏性轉矩極小,依靠MRF的黏性轉矩不能帶動從動件轉動。此時傳動裝置處于脫開的狀態。

(2)電熱SMA彈簧通入電流產生熱量,溫度達到SMA相變臨界溫度時彈簧輸出壓力推動摩擦盤擠壓主動盤,從而產生摩擦轉矩,同時勵磁線圈也通電,磁通穿過MRF的工作間隙,MRF中的磁性顆粒沿磁通方向排列成鏈狀結構,產生較大的剪切屈服應力,依靠此應力能傳遞轉矩,裝置在摩擦與磁流變聯合作用下傳動轉矩顯著增大。此時傳動裝置處于接合的狀態。

(3)勵磁線圈斷電,MRF又恢復為牛頓流體狀態;同時電熱SMA彈簧也斷電,彈簧中的熱量消失,復位彈簧拉回摩擦盤,摩擦盤與主動盤脫離接觸,壓緊力消失。此時傳動裝置恢復為初始的脫開狀態。

2 傳動裝置轉矩特性分析

2.1 摩擦轉矩

SMA在相變過程中,彈簧的變形受到約束,則彈簧會對約束體產生作用力,這個力為回復力,用Fr表示。SMA的回復力與環境溫度和受約束的變形量密切相關。

當SMA的溫度處于Mf與Af(Mf為馬氏體相變結束溫度,Af為奧氏體相變結束溫度)之間時,在溫度的驅動下彈簧的回復力為[15]

(1)

式中,δ(θ)為彈簧的軸向伸縮量,該伸縮量是關于溫度的函數;G(θ)為SMA剪切模量,該剪切模量是關于溫度的函數;δL為溫度低于奧氏體相變開始溫度As時的軸向伸縮量;GL為溫度低于As時的SMA剪切模量。

進一步地,低溫下SMA彈簧的軸向載荷為

(2)

式中,D為彈簧中徑;d為SMA絲的直徑;n為有效匝數。

當約束SMA彈簧的軸向位移時,彈簧的軸向伸縮量不變,即δ(θ)=δL。由式(1)、式(2)可知,當SMA的溫度處于Mf與Af之間時,在溫度的驅動下彈簧的回復力Fr為

(3)

如圖1所示,傳動裝置中的摩擦盤為圓環狀,其中圓環的內徑為r1、外徑為r2。摩擦盤在SMA彈簧回復力Fr的作用下與主動盤擠壓摩擦,則摩擦盤上的應力σ為

(4)

取到摩擦盤圓心距離為r的微元環,微圓環的寬度為dr,則微元環的面積dS為

dS=2πrdr=πdr2

(5)

進一步,該微元環所產生的摩擦轉矩為

(6)

式中,μ為摩擦盤接觸面的摩擦因數,該摩擦盤為干式摩擦副,μ取0.204~0.222[16]。

對式(6)積分,積分限為內徑r1到外徑r2,可得出N個SMA彈簧產生的摩擦轉矩Mf為

(7)

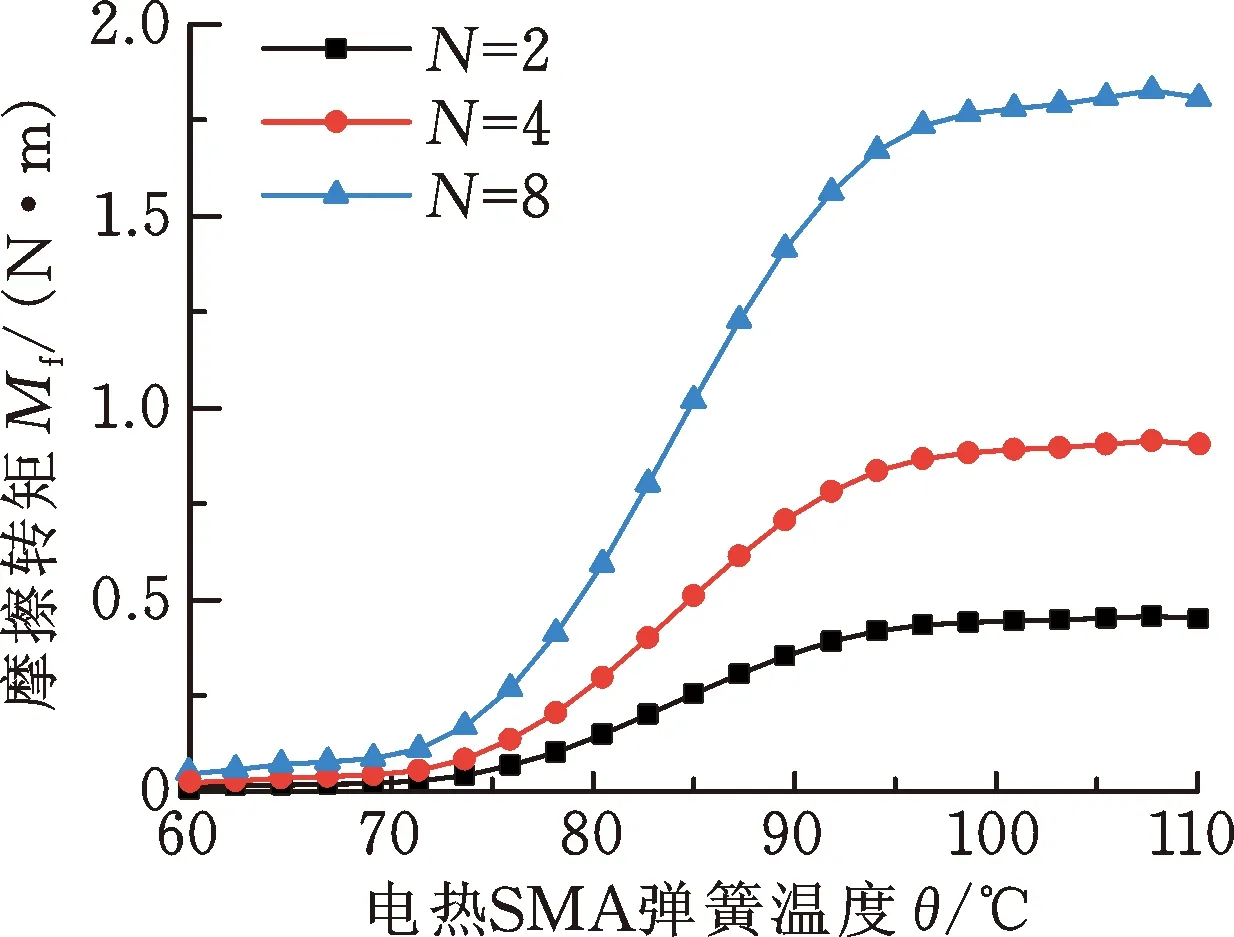

以2、4、8個電熱SMA彈簧擠壓摩擦盤產生摩擦轉矩Mf為例,摩擦盤內徑r1=38 mm,外徑r2=70 mm。設摩擦盤的摩擦因數μ為0.21,SMA彈簧的結構參數為:彈簧中徑D=8.6 mm,SMA絲的直徑d=1 mm,有效匝數為6,傾角α=6°。SMA奧氏體相變開始溫度As與奧氏體相變結束溫度As分別為63.28 ℃和92.91 ℃,奧氏體剪切模量GA與馬氏體剪切模量GM分別為13.8 GPa和8.0 GPa。將各個參數代入式(7)中,可以得出2、4、8個電熱SMA彈簧擠壓摩擦盤所產生的摩擦轉矩Mf,計算結果如圖2所示。

圖2 不同SMA彈簧個數產生的摩擦轉矩Fig.2 Friction torque versus different numbers of SMA springs

由圖2可知,2、4、8個電熱SMA彈簧產生的最大摩擦轉矩Mf分別為0.225 N·m、0.899 N·m和1.798 N·m。電熱SMA彈簧溫度從60 ℃升高到75 ℃,產生的摩擦轉矩緩慢地增大,從75 ℃升高到93 ℃,產生的摩擦轉矩快速地增大,從93 ℃升高到100 ℃,產生的摩擦轉矩又緩慢地增大,當溫度超過100 ℃后,產生的摩擦轉矩不再增大。由式(7)可知,摩擦轉矩Mf與電熱SMA彈簧個數成線性增長關系。

2.2 磁流變液轉矩

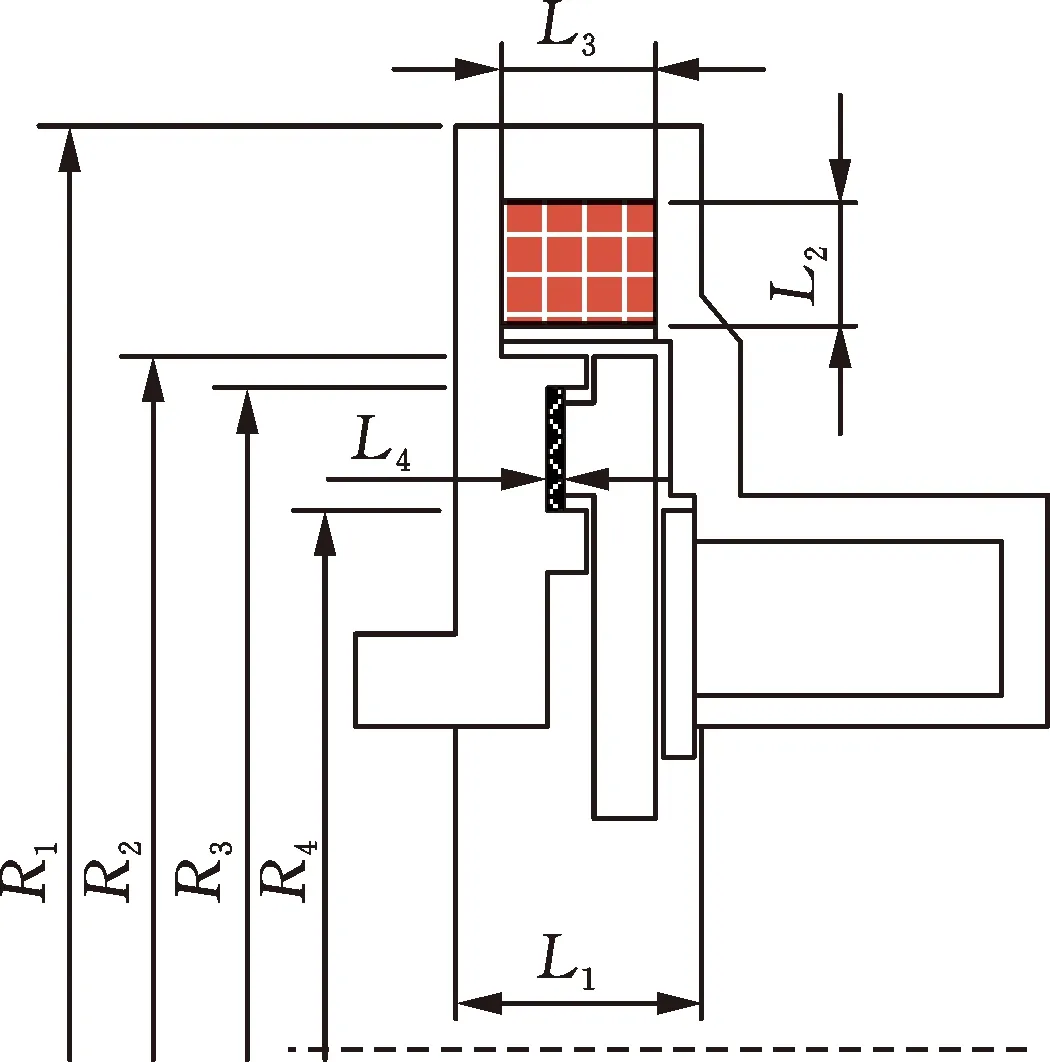

磁場的磁路應當使MRF磁化方向與制動裝置剪切流動方向垂直,并且盡可能地使MRF工作間隙為高強度磁場。為進行傳動裝置結構的磁場分析,簡化磁場分析模型,如圖3所示。

圖3 磁場分析簡化模型Fig.3 Simplified model for magnetic field analysis

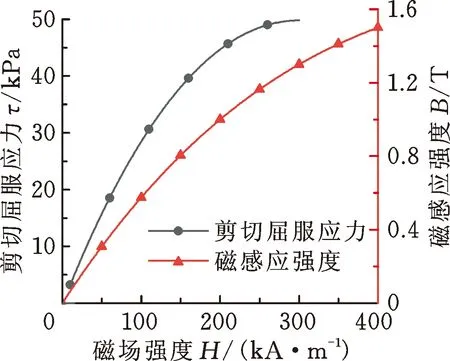

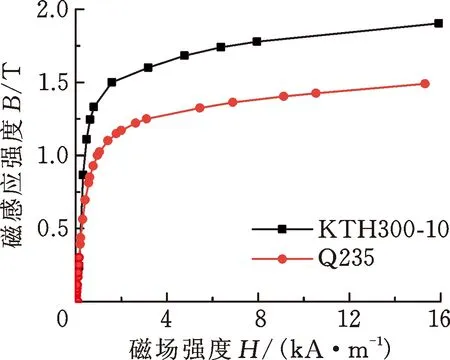

MRF的型號為MRF-132DG,材料屬性如圖4所示。傳動裝置左外殼和右外殼材料均為KTH300-10鑄鐵,輸入軸材料為Q235碳素結構鋼,隔磁環的材料為銅,其中KTH300-10和Q235磁性曲線見圖5。

圖4 MRF-132DG材料屬性Fig.4 MRF-132DG material properties

圖5 KTH300-10和Q235磁性曲線Fig.5 Magnetic curves of KTH300-10 and Q235

根據傳動裝置的設計要求,磁場分析模型的尺寸參數如下:R1=60 mm,R2=45 mm,R3=43 mm,R4=35 mm,L1=16 mm,L2=8 mm,L3=10 mm,L4=1 mm。

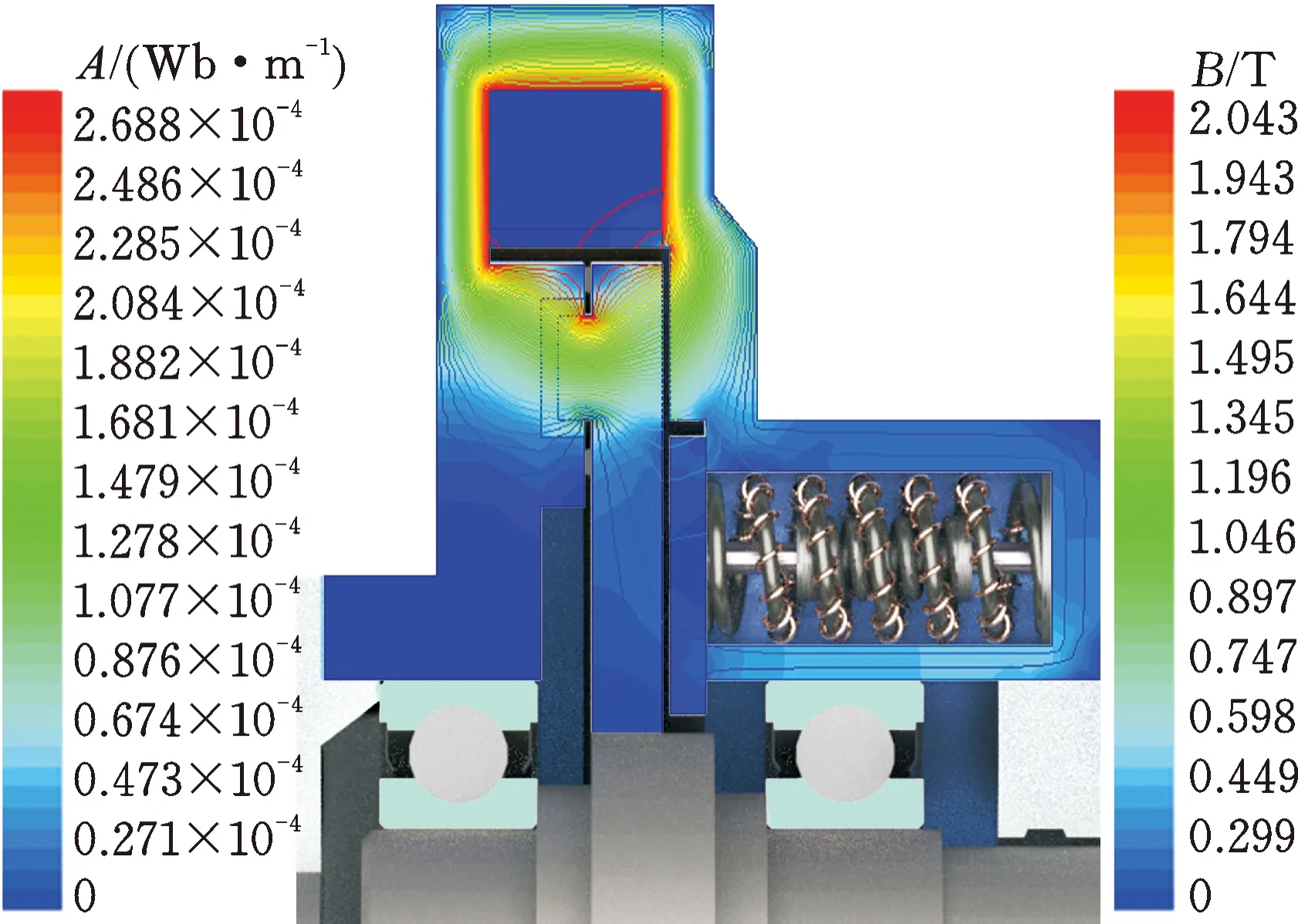

磁場設置為軸對稱穩態磁場,材料屬性按圖4和圖5定義,設置為Neumann邊界條件,激勵定義為電流I=1 A,勵磁線圈的匝數n=380,完成設定后求解計算。磁感應強度求解結果如圖6所示。

圖6 磁感應強度分布與磁力線Fig.6 Distribution of magnetic induction intensity and magnetic force line

由圖6中磁感應強度分布圖可以觀察到MRF間隙的磁感應強度最大值位于工作區域中部,大小為1.02 T,MRF間隙的磁感應強度最小值位于工作區域底部,大小為0.45 T。通過分析可知:當激勵電流為1 A、線圈匝數為380時,最大值接近但未超過MRF的磁飽和強度,磁力線均勻地環繞線圈形成回路,并且垂直地穿過了MRF工作間隙。這些都說明傳動裝置進行了合理的結構設計和材料選擇。

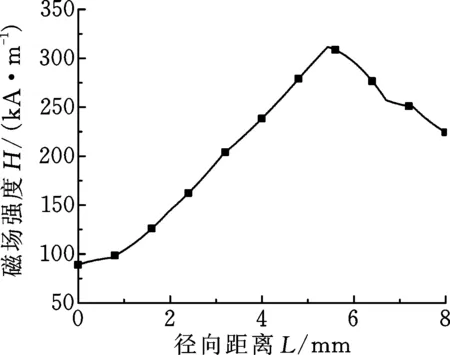

MRF剪切面徑向磁場強度變化規律如圖7所示。MRF工作間隙磁場強度沿著半徑增大的方向從89.19 kA/m增加達到峰值311.60 kA/m,隨后減小到224.50 kA/m。

圖7 徑向磁場強度變化規律Fig.7 Variation of radial magnetic field intensity

圓環狀MRF剪切示意圖見圖8,圓環內徑為R4、外徑為R3。主動軸以角速度為ω1進行旋轉,由MRF剪切力所產生的轉矩驅動從動軸以角速度ω2進行旋轉。假設工作間隙中的MRF在磁場作用下全部屈服做剪切流動,MRF傳遞的轉矩為[17]

圖8 磁流變液圓環剪切示意圖Fig.8 Circle shear diagram of magnetorheological fluid

(8)

式中,τy(H)是以磁場強度為自變量的剪切屈服應力函數,具體數值如圖4中剪切屈服應力曲線所示;h為磁流變液工作間隙厚度;η為運動黏度,MRF的運動黏度為0.83 Pa·s。

將圖7所示徑向間隙的磁場強度所對應的剪切屈服應力代入式(8),得出MRF傳遞的轉矩為1.636 N·m。

2.3 聯合傳動轉矩

傳動裝置的勵磁線圈與電熱SMA彈簧相連,當傳動裝置通入電流時,勵磁線圈產生的磁場使MRF在毫秒級的時間內產生輸出轉矩,而電熱SMA彈簧輸出轉矩隨溫度升高而增大。將MRF傳遞的轉矩MMRF和電熱SMA彈簧產生的摩擦轉矩Mf相疊加即為裝置聯合傳動產生的轉矩:

(9)

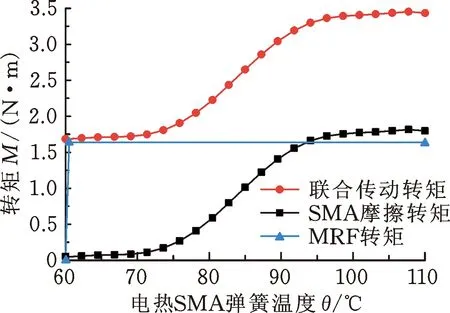

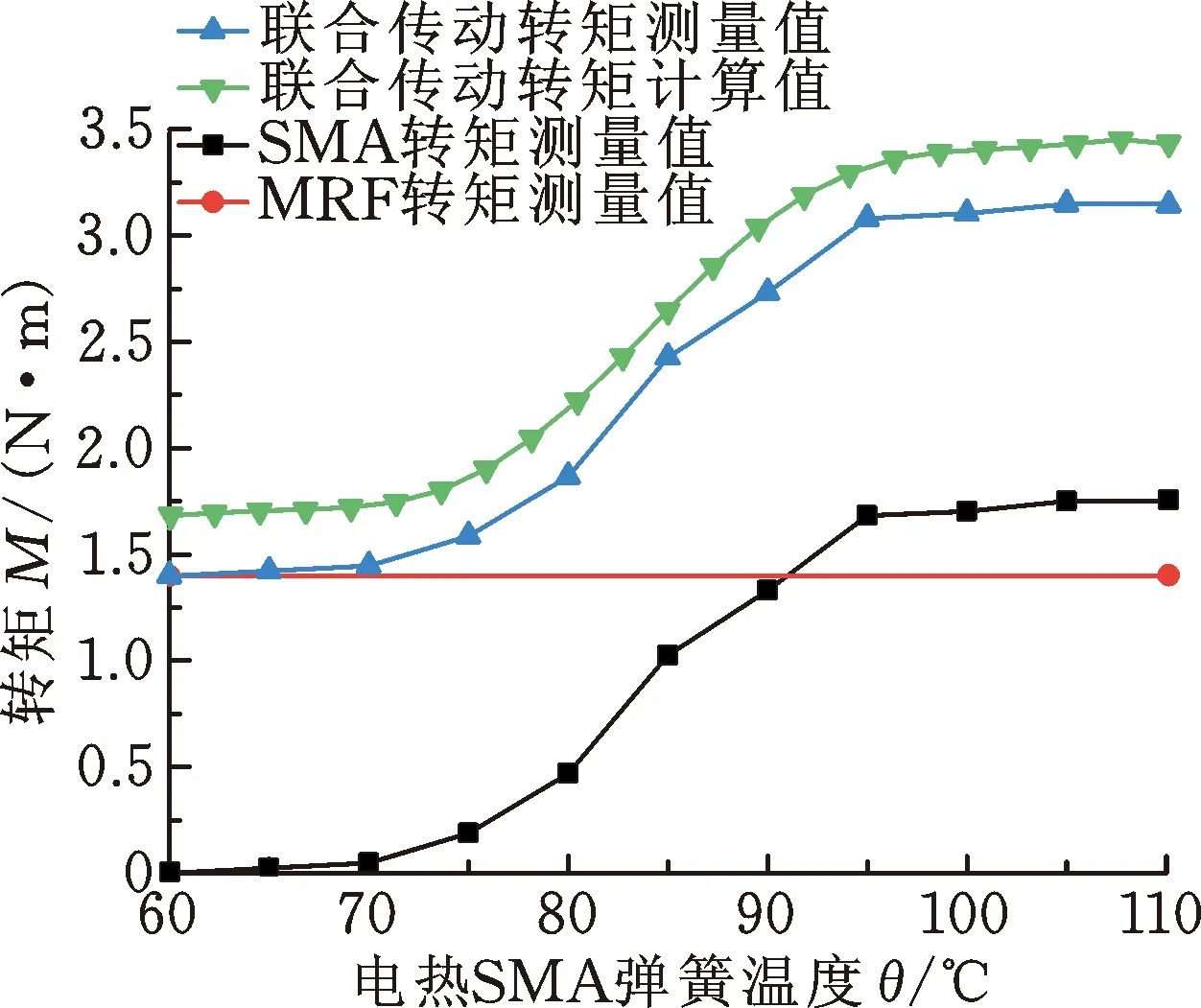

由式(9)計算得出的MRF與電熱SMA聯合傳動轉矩如圖9所示。當施加1 A電流時,磁場強度不變,但電熱SMA的溫度會逐漸增高。這里需要說明的是,圖9中溫度是指SMA彈簧的溫度。電熱SMA熱源較為集中,安裝位置遠離MRF,所以電熱SMA彈簧的熱量對MRF影響較小。

圖9 聯合傳動轉矩Fig.9 Combined drive torque

由圖9的計算結果可以看出,單獨以MRF傳遞的最大轉矩為1.636 N·m,而通過與電熱SMA彈簧聯合傳動,傳動裝置所能傳遞的最大轉矩為3.43 N·m,最大轉矩增大了1.1倍。

3 試驗研究

3.1 電熱SMA彈簧壓緊力試驗

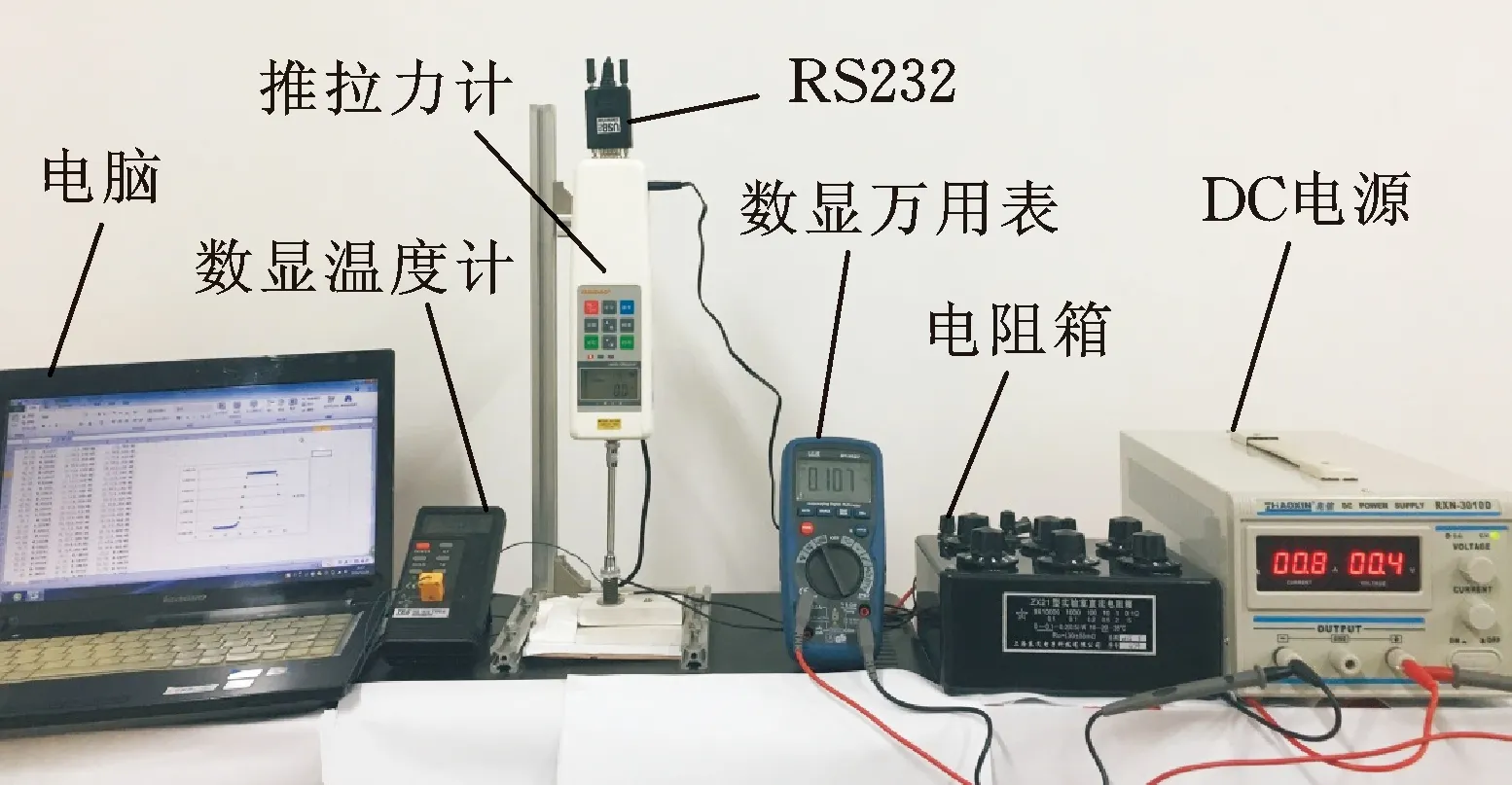

測試熱效應下電熱加載SMA彈簧力學性能的裝置如圖10所示,其中TES-1310數顯式溫度計測量范圍為-50.0~200.0 ℃,SH-200N數顯式推拉力計的測量范圍為0~200.0 N。

圖10 壓緊力試驗裝置Fig.10 Compression force test device

SMA彈簧結構參數為:彈簧中徑D=8.6 mm,SMA絲的直徑d=1 mm,有效匝數n=7,傾角α=6°。電熱絲直徑d2=0.2 mm,匝數n2=100,并螺旋纏繞在SMA彈簧上。SMA彈簧輸出壓緊力與溫度的關系測試試驗是讓SMA彈簧一端固定、一端與推拉力計測頭端面接觸,然后對SMA彈簧通入電流施加電熱載荷。

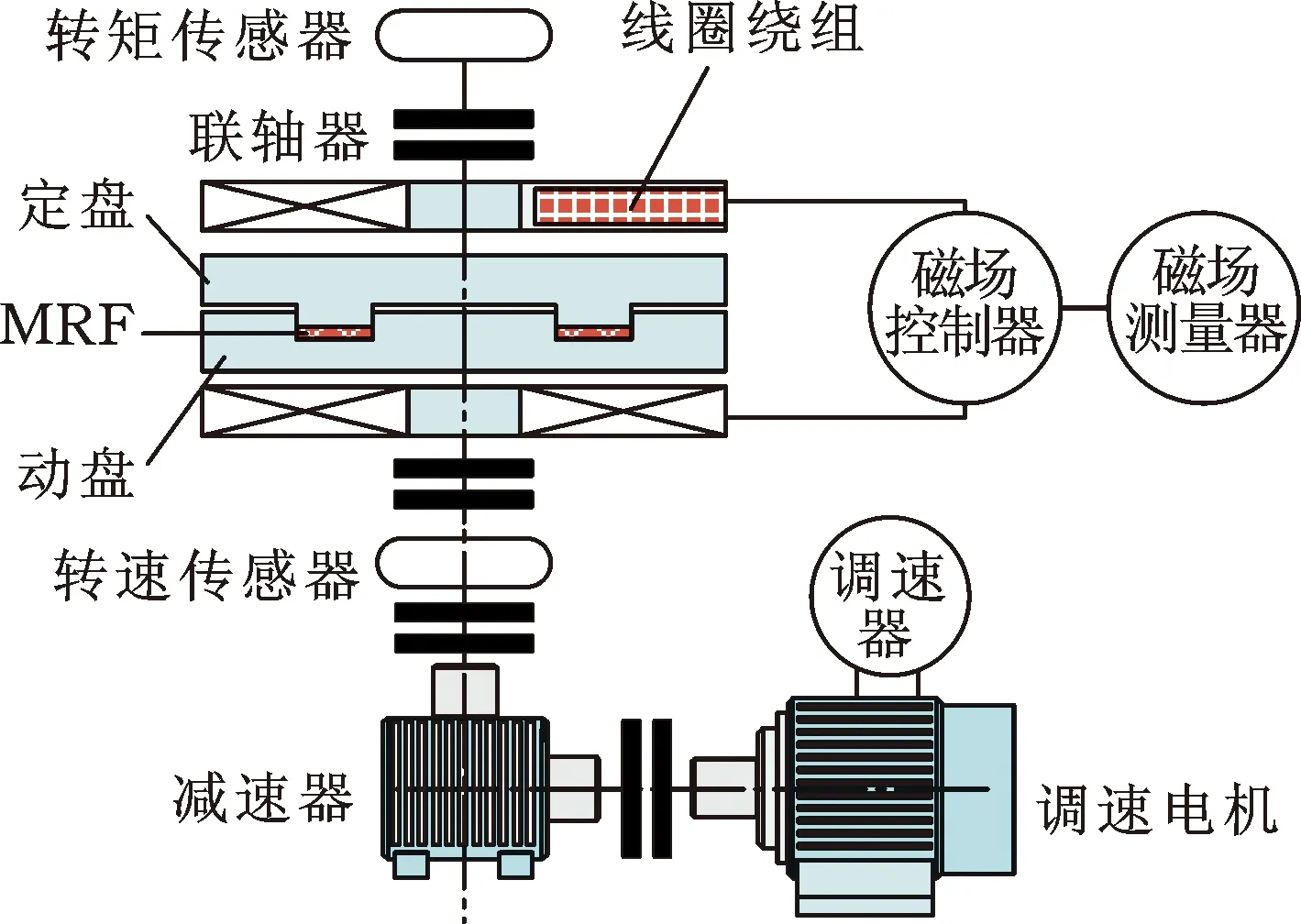

3.2 MRF轉矩試驗

為測試MRF在圓環狀工作間隙的傳動性能,搭建的試驗裝置如圖11所示,其中傳動性能試驗裝置連接示意圖見圖12。試驗裝置由磁場測量裝置、轉矩傳感器定盤、轉動盤、線圈、減速器、電機、電源和調速器組成[18]。

圖11 圓環式MRF傳動性能試驗裝置Fig.11 Ring type MRF transmission performance test device

圖12 圓環式MRF傳動性能試驗裝置示意圖Fig.12 Schematic diagram of ring type MRF transmission performance test device

轉動盤底部的軸通過聯軸器與減速器相連接,并將MRF填充至定盤的凹槽內,然后將定盤與轉動盤相貼合形成密閉的磁流變液工作間隙。裝置和傳感器安裝完成后,啟動電機,此時轉動盤在電機的驅動下開始旋轉,等待電機轉速穩定在40 r/min時,改變勵磁線圈激勵電流的大小。改變勵磁線圈電流會改變MRF工作間隙的磁場強度,從而可通過傳感器測量出MRF工作間隙的磁場強度與MRF傳遞的轉矩之間的關系。

4 試驗結果與討論

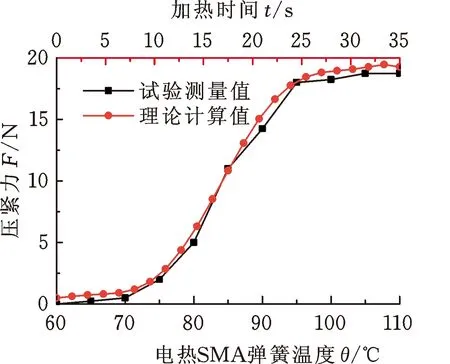

熱效應下電熱SMA彈簧力學性能測試試驗中,每一次的試驗對纏繞的電熱絲施加的電流始終保持一致;每一次試驗安裝電熱SMA彈簧都與推拉力計測頭端面接觸但不產生力。經過多次試驗,得出電熱絲施加的電流為2 A時,電熱SMA彈簧的溫度與壓緊力的關系曲線見圖13。

圖13 電熱SMA彈簧溫度與壓緊力的關系Fig.13 Relation between electrothermal SMA spring temperature and compression force

由圖13可以看出,在電流恒定的情況下,電熱SMA彈簧產生的轉矩可分為三個階段。第一階段,通入電流加熱的時間從0~10 s時,電熱SMA彈簧溫度從60 ℃升高到75 ℃,產生的壓緊力緩慢地從0增大到2.1 N;第二階段,通入電流加熱的時間從10~23 s時,電熱SMA彈簧溫度從75 ℃升高到93 ℃,產生的壓緊力快速地從2.1 N增大到18.6 N;第三階段,通入電流加熱的時間從23~35 s時,電熱SMA彈簧溫度從93 ℃升高到100 ℃,產生的壓緊力緩慢地從18.6 N增大到18.75 N;最后,當電熱SMA彈簧溫度超過100 ℃后,產生的壓緊力不再增大。試驗測量值與理論計算值基本一致。

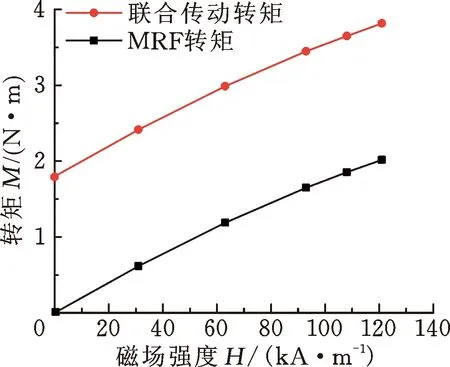

在圓環狀工作間隙的傳動性能測試試驗中,驅動電機的轉動盤需要穩定到轉速為40 r/min時才能開始對線圈進行通電,同樣地線圈電流也應當始終保持一致。定盤上的轉矩傳感器的輸出信號穩定后即可記錄。通過試驗得出勵磁線圈的電流為1 A時,MRF與電熱SMA聯合傳動裝置傳遞的轉矩如圖14所示。當勵磁線圈產生不同磁場時,磁場強度與轉矩的關系如圖15所示。

圖14 試驗測試與理論計算轉矩傳遞比較Fig.14 Comparison of test and theoretical torque

由圖14可知,當MRF受到磁場作用時,在極短的時間會產生較大的剪切屈服應力,依靠此應力傳遞恒定轉矩。在試驗測量時,MRF傳遞的轉矩為1.41 N·m。聯合傳動的試驗測量轉矩為3.15 N·m、理論計算轉矩為3.43 N·m,兩者相比較,理論計算值偏大0.28 N·m,但試驗測量轉矩與理論計算轉矩增長趨勢基本一致。

由圖15可知,隨著磁場強度增大,MRF產生的轉矩趨近于線性增長,其中磁場強度分別為60 kA/m和120 kA/m時,MRF產生的轉矩分別為1.2 N·m和2.1 N·m,當電熱SMA參與傳動時,MRF與電熱SMA聯合傳動轉矩分別增大到3.0 N·m和3.8 N·m。通過增大裝置磁場強度可以顯著增強傳動性能。

圖15 磁場強度與轉矩的關系Fig.15 Magnetic field strength versus torque

上述電熱SMA彈簧不同溫度下壓緊力測試試驗中,試驗值與理論計算值基本一致;轉矩測試試驗中,轉矩理論計算值與試驗測量值存在誤差的原因主要來源于MRF材料誤差和分析模型的簡化。

5 結論

本文提出了一種電熱形狀記憶合金(SMA)彈簧與磁流變液(MRF)聯合傳動方法,詳細闡述了傳動裝置的結構與工作原理,計算出了不同溫度下電熱SMA彈簧的回復力,并推導和計算了多個電熱SMA彈簧驅動摩擦盤與主動盤摩擦產生的轉矩。通過磁場有限元分析得出了MRF剪切應力,然后推導和計算了圓環狀MRF工作間隙產生的轉矩,最終得出聯合傳動轉矩的公式。

相關試驗表明,電熱SMA彈簧的溫度為60 ℃時開始產生回復力,溫度上升到100 ℃時彈簧的回復力達到最大值18.75 N,由8個電熱SMA彈簧產生的摩擦轉矩最大值為1.798 N·m,與理論計算值相比偏小3.7%。勵磁線圈的電流為1 A、匝數為380時,MRF工作間隙的磁場強度最大值為311.60 kA/m,MRF傳遞的轉矩為1.41 N·m,與理論計算值相比偏小5.2%。相較于單一的MRF傳動裝置產生的轉矩最大值為1.41 N·m,MRF與電熱SMA聯合傳動產生的轉矩為3.15 N·m,傳動性能提升了1.2倍。