基于EN15085標準的鐵道車輛焊接結構疲勞分析平臺的開發

楊 帥 何 天 趙文平 伊召鋒 李曉峰

(1.中車唐山機車車輛有限公司 河北 唐山 064000;2.大連交通大學機車車輛工程學院 遼寧 大連 116028)

0 引言

隨著新型鐵路車輛產品的不斷運用,鐵道車輛逐漸暴露出焊接結構疲勞失效問題,為解決焊接結構相關的疲勞壽命預測問題,設計出了符合EN 15085[1]標準要求的焊接結構抗疲勞設計平臺—WELD-CODE。該軟件以承受疲勞載荷的車體與轉向架上的焊接結構為研究載體,EN 15085標準中規定的焊接結構設計要求為基礎,嵌入當今國內外先進的已經寫進美國標準的焊接結構疲勞壽命評估方法,為車輛焊接結構抗疲勞評估提供了高效可靠的評估平臺。

EN15085標準是目前被世界廣泛應用的軌道車輛和車輛部件的焊接認證體系,在世界軌道車輛焊接領域極具權威性[2]。同時,也是軌道車輛企業開拓海外市場,參與國際競爭必備的通行證。該標準能夠通過獲取焊接接頭的應力狀態,定義焊縫的安全等級、確定焊縫質量等級和焊縫檢驗等級等。

1 系統模塊設計基礎

WELD-CODE軟件是在有限元理論基礎上,根據EN15085 標準規定的設計流程,采用國際最新疲勞標準及網格不敏感結構應力法原理[3],開發出的軟件系統平臺。該平臺用于焊接結構和焊縫的疲勞壽命仿真計算,評估焊接結構和焊縫疲勞壽命是否滿足相關疲勞標準要求,定義焊縫安全等級、確定焊縫質量等級、焊縫檢驗等級等,用以指導軌道車輛設計與制造。

1.1 疲勞評估基礎

疲勞破壞是指結構在動態載荷作用下,其應力小于屈服應力但發生了斷裂或開裂現象。所以,對于在動態載荷作用下的結構,不僅要關注其靜強度失效,還要關注其疲勞破壞失效,因此,要保證車體運行的安全性不僅要進行靜強度性能評估,還要進行疲勞強度性能評估,只有將靜強度性能評估與疲勞強度性能評估相結合,才能組成嚴謹的車體強度性能評估體系。

1.2 焊接結構疲勞評估標準

目前,國內外有許多用于預測車體焊接結構疲勞壽命的標準,比如英國的BS7608-2014+A1-2015標準、BS-EN-1993-1-9-2005標準、日本JIS標準、國際焊接學會IIW標準以及最新的美國ASME標準[4-6],都是目前我國最常使用的一些標準。以上標準都對不同類型的焊接接頭給出了相應的S-N曲線,這些S-N曲線數據均為試驗測量得到的不同焊接接頭壽命結果,因此都具有較高的可信度。

2 焊接質量評估模塊設計流程

EN 15085標準明確了應力狀態、安全需求及焊縫質量等級之間的對應關系,疲勞強度校驗的第一步是確定接頭的應力狀態,如果應力狀態不能科學確認,焊縫質量等級及檢驗等級將無法確認疲勞強度概念下的應力校驗涉及的兩個必要條件:(1)焊接接頭上的疲勞載荷,如果不能給定疲勞載荷,應力計算將無從談起。(2)焊接接頭上可靠的S-N曲線數據,如果不能給出合適可用的S-N曲線數據,應力狀態等級的“高、中、低”也將無法判斷[7]。表1所示為應力狀態與應力因數之間的關系。

表1 應力狀態與應力因數的關系

系統平臺可以歸納出以下分析流程:

(1)記錄接頭特性、形狀、材料等;

(2)接頭應力水平計算(獲得應力);

(3)應力檢查,按照準則,如果應力大于動態載荷作用下的允許應力,需要修改設計,返回到(1),反之進入到(4);

(4)根據疲勞強度校核結果確定應力狀態(高、中、低);

(5)根據對接頭的安全要求,確定安全狀態(高、中、低);

(6)確認接頭質量等級、確認焊接性能等級、檢查等級等。

系統平臺BS EN15085標準框架流程圖如圖1所示。

圖1 EN15085標準應力因數分析框架及流程

3 疲勞壽命預測平臺模塊介紹

鐵路車輛焊接結構疲勞壽命預測平臺是專門開發預測焊接結構疲勞壽命的仿真軟件。核心算法依據英國BS 7608 等標準、名義應力法、結構應力法,主要包含了6個主要功能模塊:

(1)名義應力法疲勞計算模塊:采用自動計算向導操作方式,內置BS7608-2014+A1-2015標準、BS-EN-1993-1-9-2005標準、JIS標準、IIW標準的名義應力法計算方法。可根據需要選取數據庫中各標準的S-N曲線數據和載荷譜數據,采用邁內爾線性損傷累積法進行所有工況的疲勞損傷計算[8],計算結果可自動輸出到Excel表格或TXT文本文件中,可實現文件保存,將設置參數和結果存入數據庫中。

(2)結構應力法疲勞計算模塊:該模塊以美國ASME-2007標準中的結構應力計算方法為核心,以有限元法為基礎,采用斷裂力學的原理,結合主S-N曲線模型,較精確地預測任何形式的焊接結構的疲勞壽命[9]。

(3)系統載荷譜數據管理模塊:系統數據庫中包含了鐵路車輛常用的載荷譜數據。用戶也可自定義載荷譜,將試驗載荷數據增加到數據庫,并可以進行統計、查詢等多種操作,還能將載荷譜數據輸出到Excel表格或TXT文本文件中。

(4)傳統標準S-N數據庫及主S-N參數管理模塊:導入名義應力或結構應力后,用戶可選擇S-N曲線或主S-N曲線數據,軟件數據庫中提供了BS等標準的S-N曲線數據,及鋼、鋁的不同概率分布的主S-N曲線參數。用戶也可以根據需要自定義S-N曲線數據,并將自定義S-N曲線數據導入數據庫中。

(5)疲勞損傷評估計算模塊:將S-N曲線或主S-N曲線及載荷譜數據與待評估焊縫一一對應后,進行疲勞計算,用戶可根據實際情況輸入年運行里程(或次數)值,考核年限(或次數)值以及邁內爾累積損傷值。系統初始值均為1,即當累積損傷達到1時出現疲勞破壞,當里程及年限值為1時,計算結果中顯示的年運行里程(或次數)及考核年限(或次數)為疲勞破壞的循環次數值。

(6)疲勞計算結果后處理模塊:該模塊主要用于計算結果后處理及結果數據的維護。運行疲勞計算結果功能,會得到一個工況或全部工況的疲勞計算結果,用戶可選擇相應的焊縫編號,單獨顯示該條焊縫的計算結果,運行Excel及TXT功能輸出相應工況的計算結果。

在平臺模塊基礎上,增加焊接質量評估功能模塊,各功能模塊通過網絡系統相互作用,共同完成了系統平臺的組成要素。

3.1 軟件框架搭建

根據系統功能需求分析,定義了7個主要功能模塊,包括:名義應力法疲勞計算模塊、結構應力法焊縫疲勞壽命計算模塊、系統載荷譜數據管理模塊、傳統標準S-N數據庫及主S-N參數定義子模塊、疲勞損傷評估計算模塊、應力因素計算模塊、疲勞計算結果后處理模塊,軟件系統結構如圖2所示。

圖2 軟件系統結構

3.2 軟件技術框架及流程

結合軟件系統結構組成,該軟件系統劃分的主要技術框架及分析流程如下:

(1)焊接接頭幾何定義。

(2)疲勞載荷獲取(車體—EN12663;轉向架—UIC515)。

(3)焊接接頭有限元模型創建與求解。

(4)基于子結構技術名義應力計算。

(5)焊接接頭靜強度評估。

(6)基于結構應力法的接頭焊縫應力集中系數計算[10](ASME-2007、Ansys+SCF數據庫)。

(7)基于名義應力法的疲勞強度評估(英國BS-7608;德國DVS;IIW-2008等)。

(8)基于結構應力法焊接接頭疲勞強度評估。

(9)應力狀態的確認(EN15085)。

(10)安全等級的確認(EN15085)。

(11)焊縫質量等級的確認(EN15085)。

(12)焊縫檢查等級的確認(EN15085)。

(13)焊縫缺陷評價等級的確認(EN15085)。

(14)名義應力S-N曲線數據庫(BS-7608;DVS;IIW-2008等)。

3.3 疲勞計算結果后處理

該模塊主要用于計算結果后處理及結果數據的維護。運行疲勞計算結果功能,會得到一個工況或全部工況的疲勞計算結果,通過對焊縫編號,可單獨顯示該條焊縫的計算結果。

4 焊接結構平臺的具體應用

為了對該平臺進行功能測試,將上述計算功能應用于實際工程,所得計算數據與Fe-Weld軟件進行對比,測試軟件計算精度。通過構建簡單焊接模型,如下圖3所示是一個簡單的薄板管件焊接模型測試模型。經計算,測試算例Mise應力結果如圖4所示。

圖3 測試算例Mise應力結果

圖4 測試算例Misess應力結果

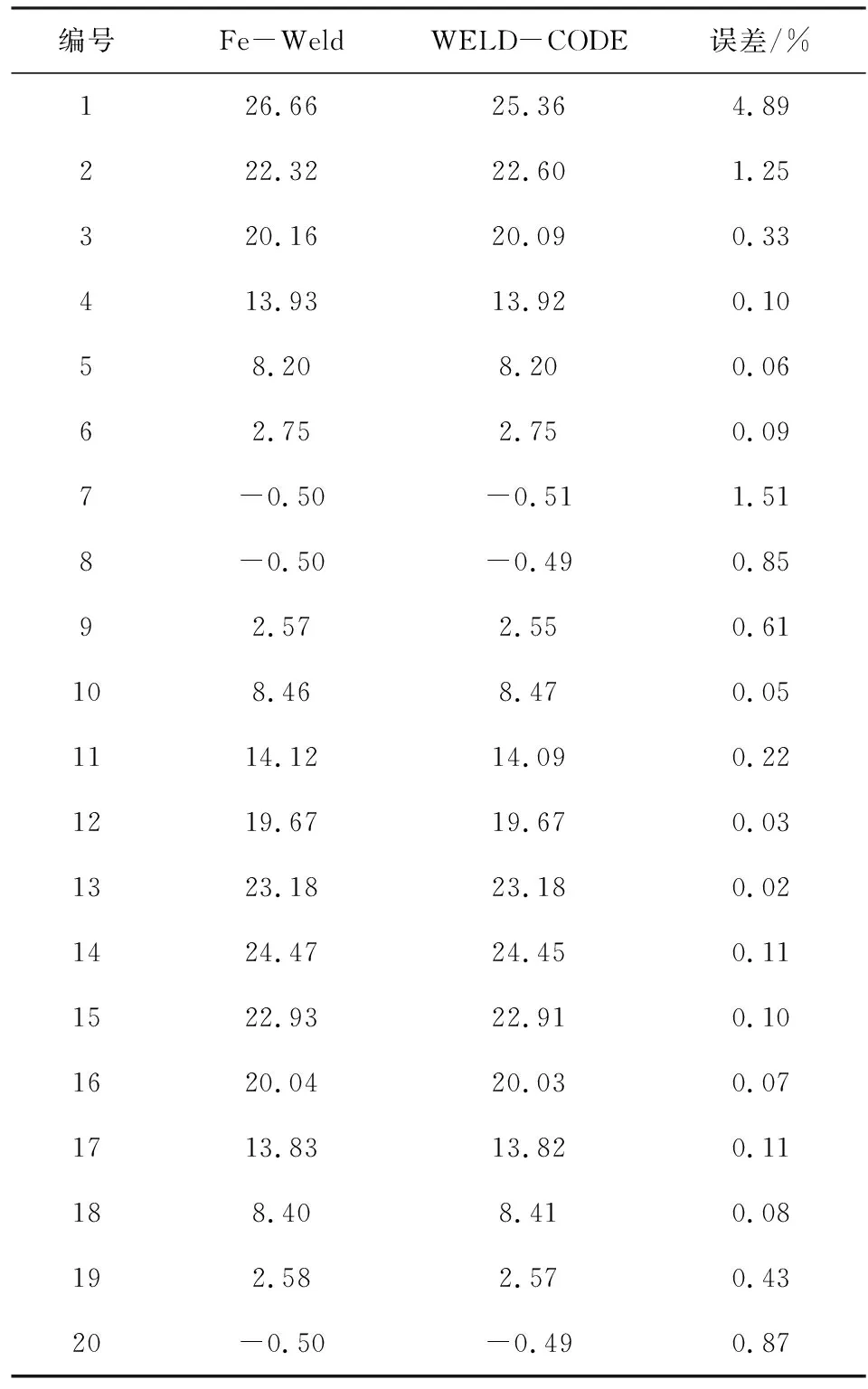

使用上文所述的開發軟件WELD-CODE測試算例并與Fe-Weld計算的數據進行對比,得出結論:同節點下結構應力總體誤差較小。如表2所示,最大誤差產生在編號1節點,誤差為4.89%,最小誤差產生在13號節點,誤差為0.02%。測試算例數據擬合曲線良好,證明該平臺具有較高的準確性。

表2 測試算例結構應力對比

5 結論

通過對該軟件平臺項目功能、軟件算法及數據庫的研究,以鐵道車輛焊接結構為研究載體,以EN15085標準中規定的焊接結構設計要求為基礎,嵌入當今國內外最先進的已經寫進美國標準的焊接結構疲勞壽命評估方法,并結合有限元方法中的子結構技術,開發完成了焊接結構抗疲勞設計平臺。通過對軟件平臺的實際測試與應用,該軟件能夠快速、科學地確定焊接接頭的“應力狀態”,計算“應力因數”,快速確定焊縫質量等級,并實現疲勞分析計算,降低設計與制造成本,提高設計效率,實現了基于EN15085標準的可具體操作的焊接結構抗疲勞設計平臺的成功開發。