自反力雙剪面大型剪切儀研發及應用研究

龔 輝 ,郭娜娜 ,葛邦云

(1.珠海市建設工程質量監測站,廣東 珠海 519000;2.貴州橋梁建設集團有限責任公司,貴州 貴陽 550000;3.中交二航局昆明分公司,云南 昆明 650000)

直接剪切儀(直剪儀)是巖土工程中最早使用的一種測定土樣抗剪強度的儀器,具有操作直觀簡單方便的特點,在巖土力學教學和實際工程測試中被廣泛使用。直剪儀分為室內直剪儀和現場原位直剪儀,由于室內試驗尺寸有限,并且是取回試樣進行試驗,極易受到擾動,特別是對于粗粒土而言,室內直剪儀難以得到真實賦存環境下的材料特性,大部分涉及粗粒土的工程應直接在工程現場選取一定數量的典型場地,就地進行原位試驗,避免試樣獲取、搬運過程中對的土樣攪動影響。

而現有大部分現場原位直剪儀裝置采用單剪切盒的形式過于簡陋,法向加壓反力和水平支撐有限[1-6]。也有學者們研發了采用雙剪切盒形式的現場室內兩用大型直剪儀[7-10],但還是無法避免剪切過程中出現法向偏壓現象,限制了其在工程中的運用。為了得到準確可信的試驗結果,本文對現有原位直剪儀的結構和加載方式進行剖析,在總結現有原位直剪儀不足的同時,研制出一種新的雙剪面自反力原位直剪儀,摒棄了傳統直剪儀所用的滾軸排,采用三環結構,實際剪切自平衡的同時,專門設置側導軌限制了剪切環的轉動自由度,消除了由剪切引起的附加力矩,使剪切面的應力分布更加均勻合理。

1 現有原位直剪儀的類型及存在的問題

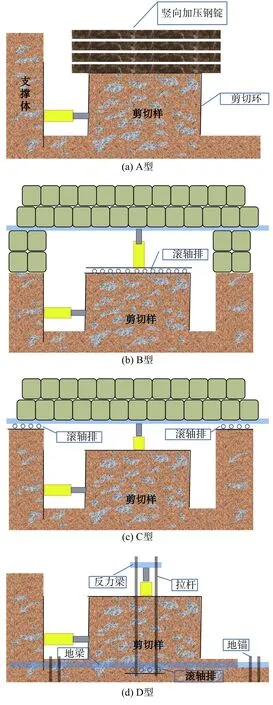

現有原位直剪儀按剪切環的數量主要有單環剪切儀和雙環剪切儀;法向壓力施加的方式主要有堆載法(圖1a、b、c)和地錨法(圖1d)兩種。

1.1 單環原位剪切儀

A型單環直剪儀(圖1a)使用操作方便,剪切過程中法向定壓,但難于采用鋼錠提供足夠的法向反力。在法向加壓的過程中極易失穩或鋼錠板直接壓在剪切盒側壁上面造成試驗結果失真。而且在剪切過程中整個法向加壓系統沿著剪切方向平移,易引起法向加壓鋼錠側翻導致試驗失敗。

為了解決這一問題,研究者們提出了B型單環直剪儀[2-4](圖1b),并在土樣頂部和法向加壓千斤頂之間增加了滾軸(珠)排系統解決剪切過程的移動問題,但是剪切力作用下,剪切環帶動試樣沿剪切方向平移,無法保證施加的法向壓力始終是垂直施加在試樣中心,導致試樣處于偏心受壓狀態,不能嚴密符合巖土力學庫倫-摩爾破壞原理要求的荷載作用條件。楊雄等[5]提出的C型單環直剪儀(圖1c)可以有效避免加壓時的法向偏壓問題,但是C型單環直剪儀在現場實施時有很大難度,具體試驗時上部堆載荷重通常略大于試驗所需法向荷重,所以剪切滑動難于實現。而晏鄂川等[6]提出的D型(圖1d)單環直剪儀采用地錨提供反力,巧妙地將滾軸(珠)排設置在地梁與豎向拉桿連接處。另外,單環剪切儀均采用后緣開挖面作為水平荷載的反力支撐,在高法向壓力作用時,后緣支撐體因反力不足容易發生提前破壞,導致試驗提前中止。

圖1 單環直剪儀示意圖Fig.1 Schematic diagrams of the single-box direct shear instrument

1.2 雙環原位剪切儀

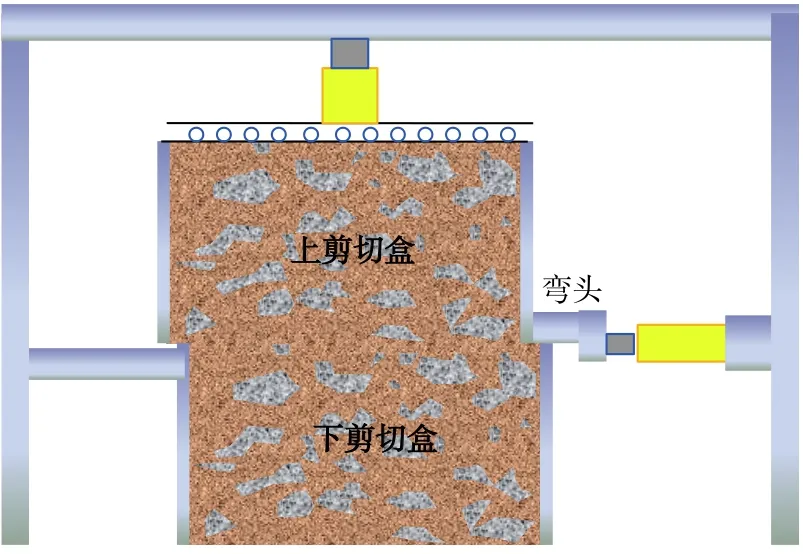

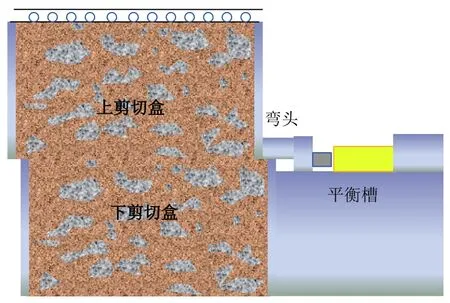

后來陸續研究出了雙環直剪儀,大多采用反力架提供水平向反力[7-10](圖2)。其中最大尺寸的為中國科學院武漢巖土力學研究所研發的現場室內雙用雙環大型直剪儀[7],采用反力架自身重量或頂部堆載聯合施加法向反力,整體為可拆卸式,儀器長為2.759 m、高1.649 m。楊文智等[11]研發了一種自平衡雙環原位剪切儀(圖3),在下環上設計1個平衡槽,實現了水平加載的自平衡,減小了水平加載的作業空間。

從圖2和圖3可以看出,雙環直剪儀和自平衡雙環直剪儀雖然在設備上的改進解決了水平反力不足的問題,但在剪切過程中的法向偏壓問題仍然存在,同時還存在以下不足亟待改進:

圖2 普通雙環直剪儀示意圖Fig.2 Schematic diagram of common double-box direct shear instrument

圖3 雙環自平衡直剪儀示意圖Fig.3 Schematic diagram of the self-balanced double-box direct shear instrument

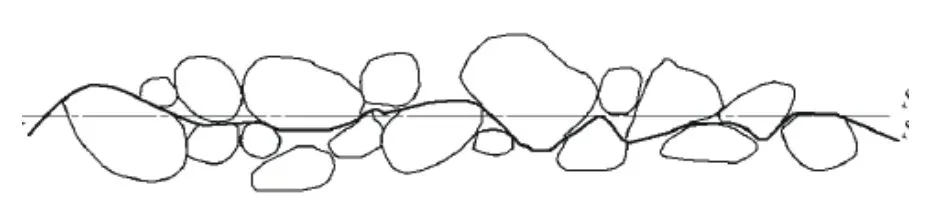

(1)未預留剪切縫或剪切縫寬度不可調:工程現場的試樣內部或多或少摻雜有巖塊,在剪切力作用下剪切面附近的巖石碎塊發生翻滾、移位,并擾動周邊土體,使剪切面由一張面發展成為一個帶狀體。如圖4所示,這個帶狀體厚度即是剪切前應預留的剪切縫寬度。對于巖體剪切而言,同樣由于粗糙度不同也將導致剪切面呈帶狀體[12-13]。

圖4 實際剪切破壞面示意圖Fig.4 Actual shear failure interface

無論是土樣還是巖樣均要求試驗設備在剪切前預留一個合理寬度的剪切縫。若預留縫隙尺寸太小,盒壁將制約顆粒的滾動和錯動,造成抗剪強度偏高。反之預留縫隙尺寸太大,剪切過程中試料會擠出,從而減小有效剪切面積,測試得到的抗剪強度偏低。有學者[14-15]提出預留的剪切縫寬度可取為顆粒最大粒徑或平均粒徑的某一倍數,但是土石混合料剪切帶的厚度除了與土石混合料的粒度組成有關以外,還與土石混合料的含石量有很大的關系,徐文杰[1]通過原位直剪試驗發現,隨著塊石含量的增加,其剪切帶逐漸變寬。因此預留剪切縫的寬度必須是動態可調的。

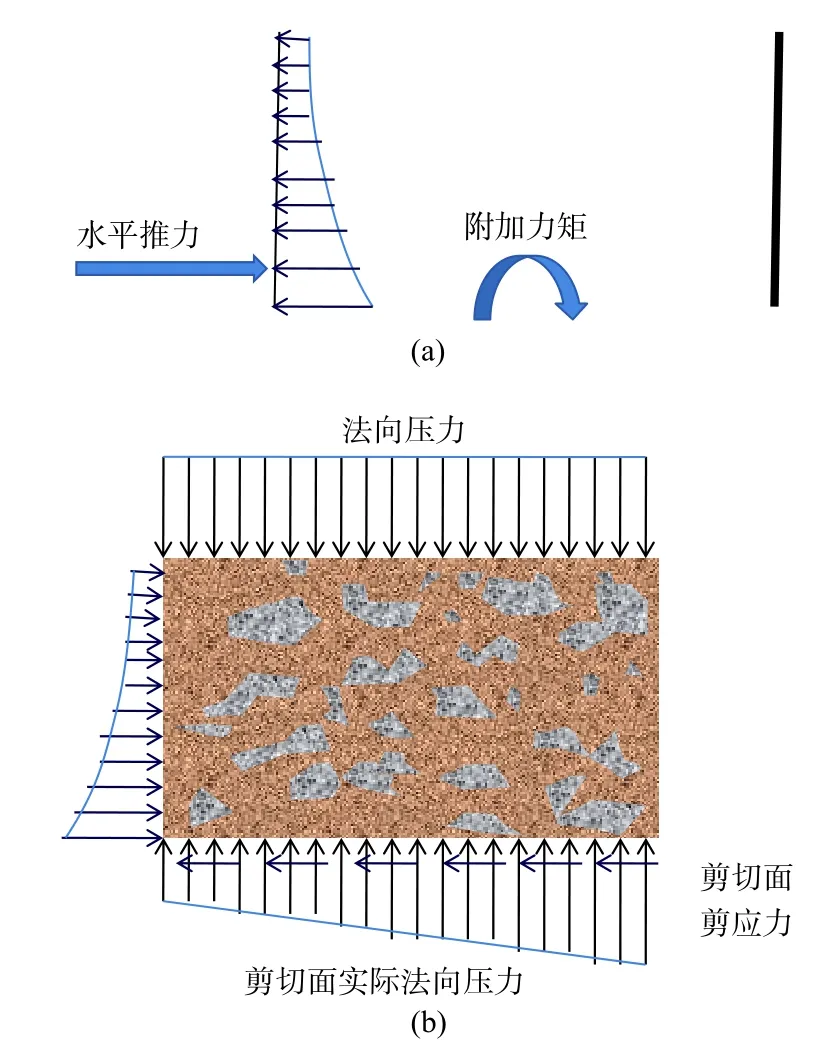

(2)剪切環附加力矩問題:為了得到準確的力學參數,剪切時推力作用線盡量接近剪切面,但現場試驗要求預留一定寬度的剪切縫,預留剪切縫不可避免造成水平力作用線與剪切面的偏離。Jewell[16]的研究成果表明對于單剪切盒和雙環直剪儀上盒的受力狀態如圖5所示,水利水電粗粒土試驗規程(DL/T 5356—2006)[17]要求水平千斤頂軸線與剪切面距離不宜大于試樣邊長或直徑的5%。

圖5 頂部自由的剪力引起的力偶(a)及試樣受力簡圖(b)Fig.5 Stresses and couples induced by shear force

(3)滾軸(珠)對試驗結果的影響問題:除了A型單環直剪儀以外的單雙環直剪儀均在法向加壓千斤頂與頂板之間采用了滾軸(珠)排,滾軸(珠)與頂板之間是線(點)接觸。在高法向壓力作用下,滾軸(珠)與頂板之間摩阻力不容忽視,在數據處理時必須予以剔除,但這個摩阻力值具體數值不易測定,其值在剪切過程中非定值。

2 自反力雙剪面大型原位直剪儀的研制

2.1 結構組成及工作原理

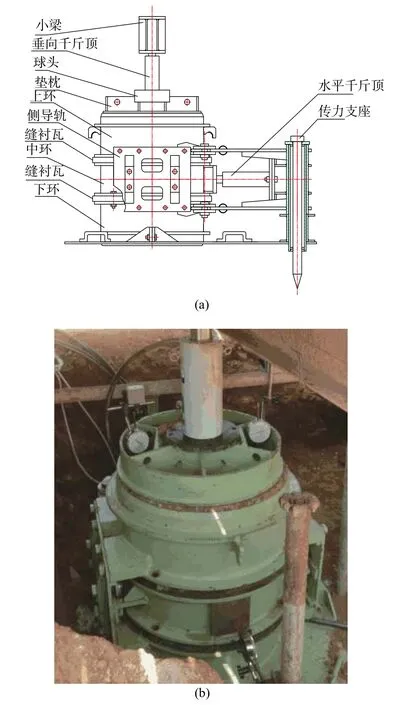

如圖6所示,自反力雙剪面大型剪切儀包括傳力支座、上環、中環、下環、側導軌、縫襯瓦、豎向千斤頂、水平向千斤頂、環上墊枕、小梁、球頭。上環和下環通過底部傳力支座的上下拉桿和側導軌上的螺絲連接為一整體[18]。

圖6 雙剪面自反力大型原位直剪儀正視圖(a)及實體儀器(b)Fig.6 Front view and photo for the large self-reacting direct shear apparatus owning two shear interfaces

(1)剪切環:本次3個剪切環平面尺寸完全一致,截面為圓形,直徑為60 cm,高為20 cm,可試驗的粗粒土最大粒徑可達120 mm。中環為主要剪切環,上下環在剪切過程中固定不動,提供水平反力,試驗過程在中環的上下頂面同時形成剪切面。

(2)縫襯瓦:縫襯瓦的內緣尺寸和剪切環內緣尺寸完全一致,為了安裝拆卸方便,單個環面的縫襯瓦由2塊半圓形環板組成,本裝置的單塊縫襯瓦厚度為10 mm,可多塊重疊放置,可預留寬度為10,20,30,40,50,60 mm的剪切縫,可適用于最大顆粒粒徑不超過180 mm的粗粒土原位剪切試驗。

(3)側導軌:側導軌是為了克服原有原位剪切儀中剪切環剪切過程中剪切環發生旋轉而專門設計,側導軌大樣圖見圖7。側導軌通過4根螺釘分別與上環和下環的螺孔固定,在中環兩側相應位置設置側滑板,保證中環在剪切過程中只發生平動,不能發生轉動。

圖7 側導軌大樣圖Fig.7 Schematic diagram of side rail

(4)法向反力系統:法向反力裝置中無需安放滾軸排,直接安放頂部直接放置法向反力系統,法向反力可視現場情況采用錨拉樁、堆載壓重提供,若在試洞中還可利用洞頂作為反力支撐。

(5)數據采集系統:自反力雙剪面大型剪切儀的數集采集系統與原有剪切儀一樣,在中環前部安裝剪切位移計,環刀上墊枕上對稱安裝2個法向位移計。

2.2 特點

自反力雙剪面大型剪切儀的特點如下:

(1)水平剪切自平衡:設有上、中、下3個剪切環,中環為主剪切環,上環和下環在剪切過程提供水平向反力,實現水平荷載的自平衡。

(2)取消滾軸排,剔除滾軸排對試驗結果的影響:剪切時上環、墊枕、豎向千斤頂均不發生位移,因此無需加裝滾軸排。

(3)預留可調節寬度的剪切縫:在安裝設備時,根據試樣最大顆粒粒徑分別在上環與中環之間、中環與下環之間安放相應厚度的縫襯瓦,單個環面的縫襯瓦由2塊半圓形環板組成,為了能適應不同粒徑的粗粒土的原位剪切,本裝置的單塊縫襯瓦厚度分5個厚度,實現了剪切縫的動態調整。

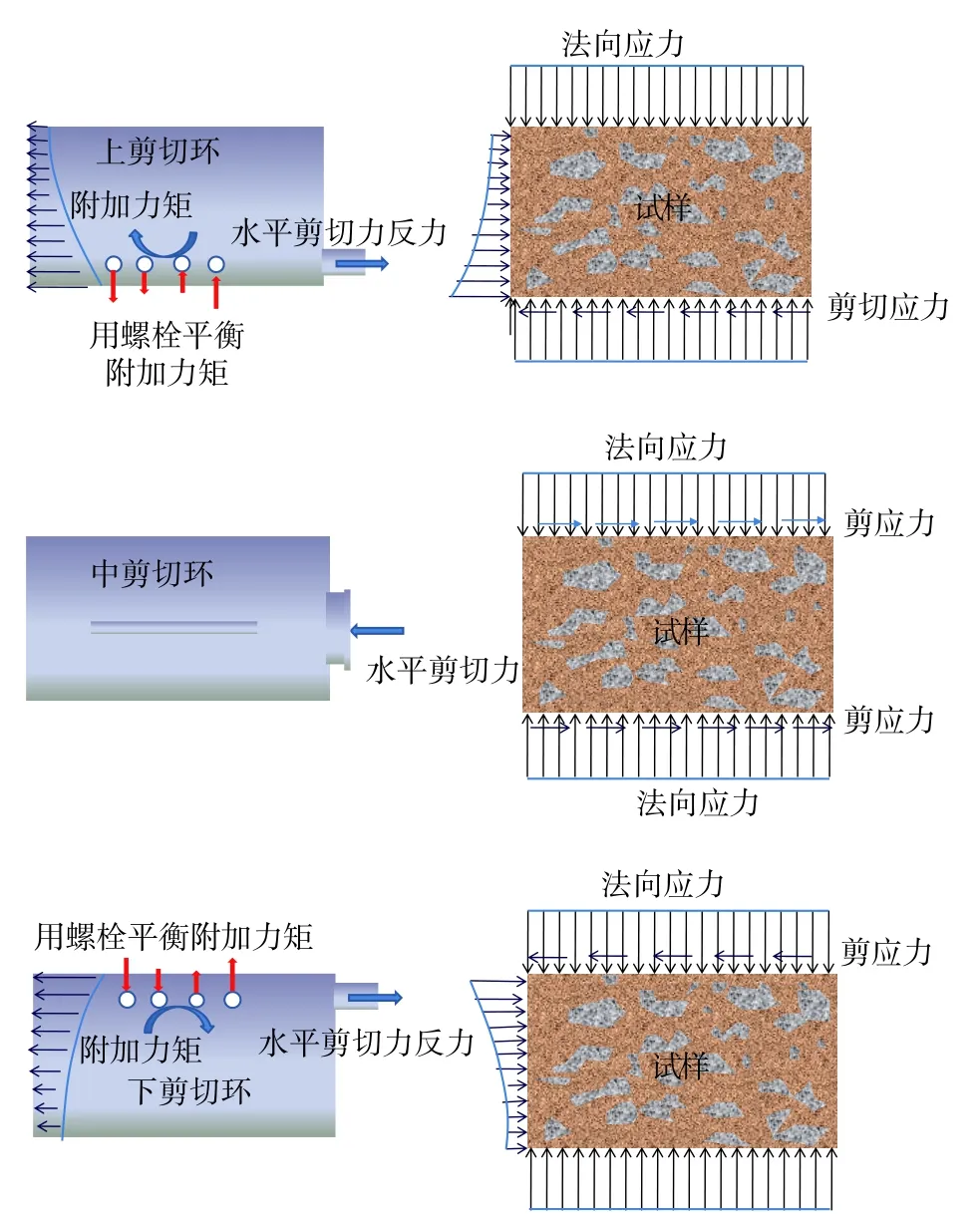

(4)消除剪切環偏轉發生的附加力矩引起剪切面法向偏心:專門設置側導軌,通過側導軌固定上下環的同時限制中環的轉動自由度,作用在剪切面上僅有法向應力和剪切應力,無附加力矩產生,上中下3個剪切環的受力狀態如圖8所示。

圖8 各剪切環和試樣受力簡圖Fig.8 Diagram of force(stresses)for shear boxes and test samples

3 試驗驗證

為了驗證自反力雙剪面大型剪切儀的可行性,在云南某土石混合料大型填方工程中,采用單環剪切儀及自反力雙剪面大型剪切儀分別對土石混合填料進行現場試驗,現場的填料為高塑性黏土夾雜碎石,有效粒徑d10=0.077 mm,限制粒徑d30=0.490 mm,d60=3.481 mm。計算得出不均勻系數Cu=d60/d10=45.213,曲率系數Cc=0.896。現場采用核磁密度儀測得剪切樣的濕密度為1 971 g/cm3,干密度為1.615 g/cm3,含水率為22.02%。

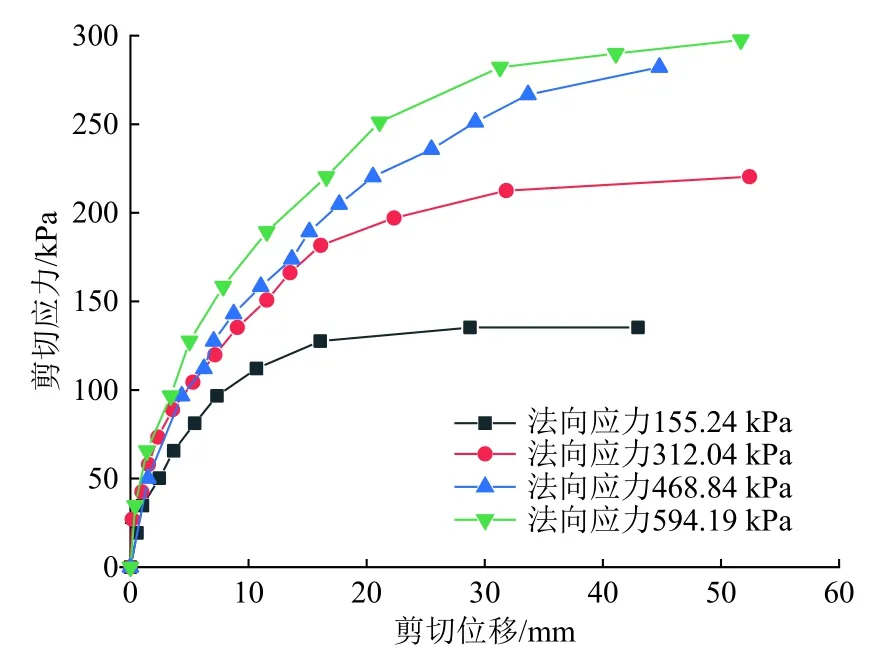

單環剪切儀的法向加載采用質量為0.5 t的噸塊,根據現場加載情況,法向應力為64.92,86.56,129.84 kPa,噸塊過多后在剪切后期極易發生傾倒。自反力雙剪面大型剪切儀采用堆載反壓的方式提供法向荷載,試驗過程中采用法向應力為155.24,312.04,468.84,594.19 kPa進行4個試樣的剪切試驗(圖9)。

圖9 自反力雙剪面大型剪切儀應用現場試樣修整圖Fig.9 Field sample modification diagram of new shear apparatus application

3.1 剪切應力-剪切位移曲線

圖10為單環剪切儀試驗結果得到的剪切應力-剪切位移曲線。由圖10可見,法向壓力64.92 kPa對應的剪應力-剪切位移近似于雙曲線,只是在局部出現了異常。剪切位移為11.29~12.31 mm時剪應力也現了小幅驟升,當剪切位移為33.21 mm時,剪應力達到其峰值73.368 kPa。隨后進入軟化階段,當剪切位移達到39.50 mm時剪應力軟化到68.376 kPa,剪應力也達到了殘余穩定值68.376 kPa;法向壓力86.56 kPa對應的剪應力-剪切位移曲線近似為雙曲線。剪切位移達到18.34 kPa時,剪應力達到峰值。隨后進入剪切軟化階段,當剪切位移為33.50 mm時,剪應力已軟化到84.238 kPa,并未達到殘余穩定值;法向129.84 kPa對應的剪應力-剪切位移曲線可分為2個階段:(1)雙曲線段(0.00~9.62 mm):在此階段,剪應力隨剪切位移呈雙曲線上升,當剪切位移達9.62 mm時,剪應力達到其峰值105.816 kPa。(2)軟化階段(9.62~19.00 mm):當剪切位移大于9.62 mm后,剪切即呈現軟化規律,在剪切位移為9.62~10.45 mm區間段,剪應力出現小幅驟降。在剪切位移為10.45~19.00 mm區間段,剪切呈現有細微的軟化。

圖10 單環剪切儀剪切應力-位移曲線Fig.10 Shear stress-displacement curves for the single-box shear apparatus

圖11為自反力雙剪面大型剪切儀試驗結果得到的剪應力-剪切位移曲線。可見,4個法向應力下的剪切曲線都較為平滑,為標準雙曲線趨勢,剪切位移30 mm以后剪切應力增幅較小,由于自反力雙剪面大型剪切儀在法向加壓過程中更加穩當,所以可得到大剪切位移情況下的剪切曲線。但是,與單環剪切儀得到的試驗曲線對比可發現,單環剪切儀試驗時很早便發生了應變軟化現象,其原因并不是試樣發生了應變軟化,而是法向加壓系統在平推過程中已經發生失穩和偏心所致。

圖11 自反力雙剪面大型剪切儀剪切應力-位移曲線Fig.11 Shear stress-displacement curves for new shear apparatus self-reacting direct shear owning two shear interfaces

3.2 剪切強度

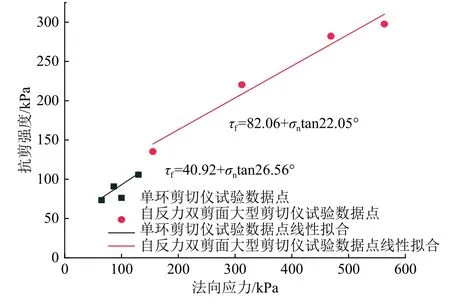

采用線性擬合求取2種剪切儀試驗得到的強度(圖12),可見剪切強度整體符合庫侖-莫爾強度準則。采用單環剪切儀得到的內摩擦角為26.56°,黏聚力為40.92 kPa。采用自反力雙剪面大型剪切儀得到的內摩擦角為22.05°,黏聚力為82.06 kPa。可見與單環剪切相比,自反力雙剪面大型剪切儀得到的內摩擦角低4.6°,而黏聚力高41.14 kPa,其主要原因是單環剪切儀在剪切后期法向加載系統極易發生傾覆,導致高法向應力對應的最大剪切應力未真實獲取。

圖12 強度參數擬合對比Fig.12 Compassion between strength parameter fittings of two shear apparatuses

3.3 剪切破壞面

圖13為單環剪切儀試驗得到的剪切破壞面,從圖上可發現剪切面明顯下凹,剪切面極不規整。圖14為自反力雙剪面大型剪切儀試驗得到的剪切破壞面,剪切面較為平整,未出現單環剪切試驗的剪切面下凹現象,剪切面上也未見有巖塊剪碎現象。

圖13 單環剪切儀得到的典型剪切破壞面Fig.13 Shear failure interface attained through the single box apparatus

圖14 自反力雙剪面大型剪切儀得到的典型剪切破壞面Fig.14 Shear failure interface attained through self-balanced in-situ shear equipment owning two shear interfaces

4 結論

(1)針對傳統剪切儀存在的缺陷,研制了雙剪面自反力現場大型直剪儀,其具有水平剪切自平衡、法向加壓系統在剪切過程中固定而無需滾軸排、剪切盒之間可預留可調節寬度的剪切縫、通過側導軌限制剪切盒在剪切過程中的轉動消除附加力矩對剪切面應力狀態的影響、各部分組裝和拆卸都非常方便而特別適用于野外作業等特點。

(2)原位剪切試驗對比證明,自反力雙剪面大型剪切儀可得到大剪切位移情況下的剪切曲線,為標準雙曲線;從曲線上讀取的最大剪切應力更符合實際,與單環剪切試驗結果相比,線性擬合得到的內摩擦角低4.6°,而黏聚力高41.14 kPa。

(3)用自反力雙剪面大型剪切儀的剪切破壞面較為平整,未出現單環剪切試驗的剪切面下凹現象。

(4)本次現場試驗對比驗證了測試方式的可行性與結果可靠性,自反力雙剪面大型剪切儀經過專門的設計改進,測試結果更加準確可信。