微帶天線的裝配可靠性提升技術研究

胡 佳,李 勇,馬小杰,朱士琦,魏鵬鵬

(上海航天電子技術研究所,上海201109)

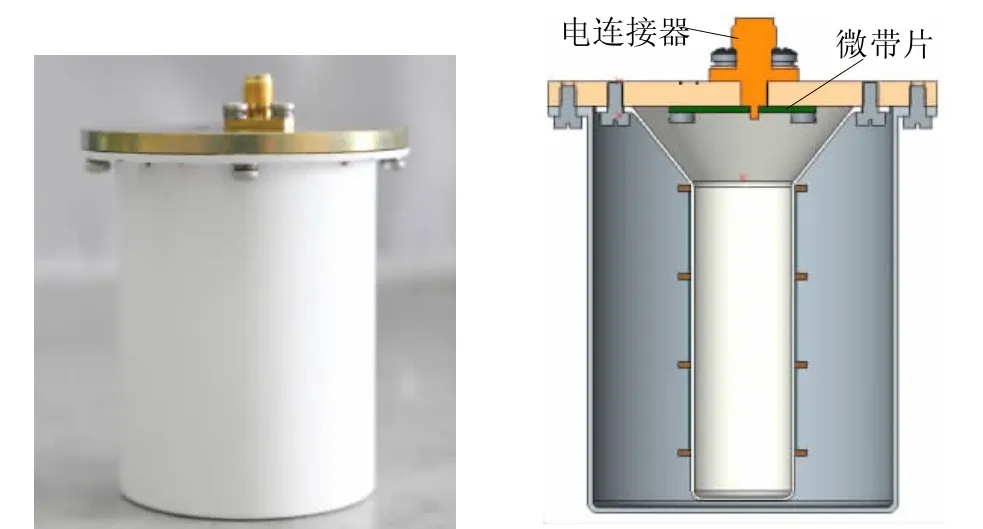

微帶天線由于體積小、結構緊湊、成本低、易加工等特點已經成為天線家族的重要成員,射頻微帶電連接器是微帶天線的重要組成部分,具有體積小、頻帶寬、機械電氣性能優越、可靠性高等優點,廣泛應用于各領域,且擔負著微帶天線電性能傳輸和信號控制的功能,其質量好壞直接關系到整個天線的成敗[1]。某微帶天線結構見圖1,在其裝配過程中,電連接器和微帶片通過焊接固定,電連接器內芯凸出微帶片的長度必須控制在合理的范圍之內,若內芯過長,需對其長度進行修銼來滿足焊接要求。本文通過對射頻微帶電連接器的內芯修銼及應用技術進行研究,運用過程管控的方式保證電連接器在修銼后的質量,進而提升微帶天線的裝配可靠性。

圖1 某微帶天線結構示意圖

1 射頻微帶電連接器內芯的修銼要求

圖2所示為微帶天線常用的射頻微帶電連接器結構形式,由外殼、絕緣介質和內芯三個主要部分組成,內芯的性能直接影響著電連接器的性能、可靠性及應用方式[2],在天線裝配過程中,需要將內芯焊接至微帶片,使電連接器與微帶板連接接觸,實現微波信號的傳輸。根據標準要求,焊接前電連接器內芯超出微帶片的高度為1.5mm±0.8mm,若所選用電連接器內芯尺寸過長,則需要對內芯長度進行修銼保證其滿足裝配要求。由于電連接器內芯、聚四氟乙烯介質、外殼之間是通過膠結固定,在修銼時若內芯和介質的相對位置不固定,所產生的修銼應力極易導致電連接器內芯和介質之間的松脫,造成內芯轉動或軸向竄動,使得電連接器不能形成良好的電接觸,存在潛在的質量隱患或直接導致電連接器報廢[3-4]。

圖2 某型號射頻微帶電連接器結構示意圖

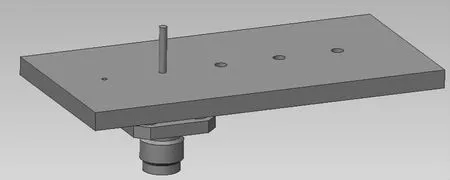

傳統的電連接器修銼方法是基于簡單工裝開展的,見圖3,工裝上有一組孔,涵蓋了常用的電連接器內芯直徑尺寸,修銼時需將內芯插入工裝上對應的孔中,限制內芯的前后左右移動,再用銼刀修銼內芯,直至達到所需長度。

圖3 傳統的電連接器修銼工裝

但在修銼過程中存在以下問題:

(1)傳統方法修銼時無法對電連接器實施完全固定,在修銼時,易在介質及內芯之間產生修銼應力,影響介質與內芯的相對固定。

(2)在內芯穿過工裝孔位時,無法完全保證兩者之間無松動,在后續修銼時也極易出現內芯鍍層劃傷的情況,難以完全保證其后續鍍層的防護質量。

(3)在玻璃介質的電連接器修銼時,玻璃材料脆且硬,手工修銼產生的應力極易導致介質產生微裂紋,影響電連接器的氣密性及信號傳遞的可靠性。

因此,在微帶天線生產中,由于修銼導致電連接器報廢成為影響微帶天線質量可靠性的重要因素。針對上述情況,需研究新的電連接器修銼技術,來提高電連接器修銼效率,提升微帶天線的質量可靠性。

2 射頻微帶電連接器修銼裝置

針對傳統電連接器修銼中產生的問題進行分析,根本原因在于當前的修銼工裝太過簡單,既難滿足當前大量的修銼需求,又無法保證修銼質量,因此需設計新型的裝置來解決當前存在的修銼問題。通過對修銼中需重點把控的要素進行歸納,新型的修銼裝置需滿足以下使用需求:

(1)內芯需完全固定。在進行電連接器修銼時,需使用輔助裝置先將內芯位置完全固定,避免由于修銼外力導致的內芯和介質松脫。

(2)滿足通用化使用需求。由于不同微帶天線所選用的電連接器內芯尺寸不盡相同,為降低成本,減少工裝數量,所設計的輔助修銼裝置需滿足多尺寸規格的電連接器修銼需求。

(3)滿足高效率的使用需求。為提高電連接器修銼效率,需以最簡單、緊湊的結構實現對電連接器內芯的快速裝夾及修銼,提升微帶天線的裝配效率。

2.1 總體結構

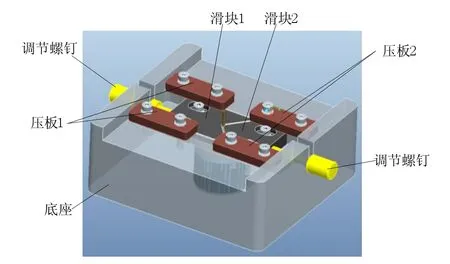

圖4所設計的通用型電連接器修銼裝置包括底座、楔形夾緊結構及頂緊結構三部分。其中,底座是整個修銼裝置的支撐部件。

圖4 通用型電連接器修銼裝置總體結構示意圖

楔形夾緊結構包括滑塊1、滑塊2、壓板1、壓板2、調節螺釘等,底座上的長方形槽及兩組壓板構成了一個倒“T”形導向槽,滑塊1、2可沿此導向槽移動,構成導軌滑塊機構,滑塊移動的動力來源于兩側的調節螺釘,調節螺釘通過螺紋與滑塊連接,便于手動從兩側調整兩個滑塊的位置,滑塊1、滑塊2采用楔形結構實現對內芯的包圍式夾緊,將夾緊內芯的力分散,減少內芯在某方向受力過大造成的變形,且楔形夾緊結構滿足通用化使用需求,可對多種直徑規格的電連接器內芯進行快速夾緊,操作簡單高效。

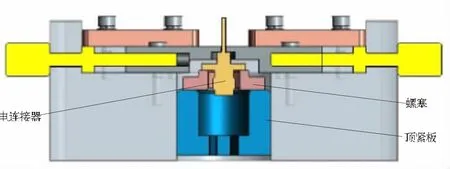

圖5所示,頂緊結構包括頂緊板及螺塞,螺塞和底座之間采用螺紋連接的方式進行連接。在電連接器的法蘭上有連接孔,但若是采用傳統的螺釘緊固方式固定法蘭,必將增加緊固件裝拆的時間,對不同的電連接器需配打不同的螺紋孔,影響修銼裝置的使用高效性和通用性。螺塞和底座之間采用螺紋連接,通過頂緊板實現對電連接器法蘭的頂緊,可大大減少法蘭固定時間,同時也使整個修銼裝置的結構更簡單緊湊。在螺塞的底部有內六角孔,配合扳手,可實現頂緊板對電連接器法蘭的快速頂緊。

圖5 頂緊結構示意圖

在使用此裝置開展修銼時,電連接器直接通過壓緊的方式固定在修銼裝置上,避免了用緊固件固定帶來的通用性差、裝拆不方便的問題,可大大提高電連接的裝夾效率。滑塊上挖槽避開了與絕緣介質的配合,保證既能滿足絕緣介質尺寸不同的電連接器修銼時的通用化使用需求,又可避免內芯和介質同時約束造成的過定位。在修銼過程中也可方便操作者用卡尺隨時對修銼后內芯的長度進行測量,便于把控修銼量。

2.2 實際應用

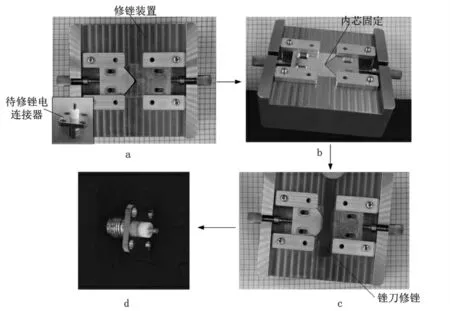

使用新型裝置對微帶天線的電連接器內芯進行修銼,修銼操作流程見圖6,具體如下:

(1)準備好待修銼的電連接器及修銼裝置,見圖6a。

(2)根據內芯尺寸,調整調節螺釘,楔形夾緊結構抱緊內芯,并保證介質上端面貼緊兩個滑塊底部,見圖6b。

(3)用扳手擰緊螺塞,使頂緊機構壓緊電連接器法蘭。

(4)用銼刀沿垂直于內芯軸線的方向移動開展修銼,采用“修銼-測量-修銼”的方式開展操作,直至內芯長度滿足需求,見圖6c。

(5)取出電連接器,清理多余物,檢查電連接器外觀,要求內芯鍍層不應有劃傷、脫皮等缺陷;絕緣介質表面應光滑,平整且無裂紋、變形、變色,無金屬絲、金屬塊等多余物[5-7],即完成電連接器內芯的修銼,見圖6d,可開展后續裝配及焊接工作。

圖6 電連接器修銼流程

相對于傳統的電連接器內芯修銼方式,采用本新型裝置可提高修銼效率3倍以上,對修銼完成的電連接器實施焊接,整個微帶天線裝配完成后,對其開展電性能測試、環境試驗及性能復測,產品性能皆符合要求,合格率100%,說明此電連接器修銼技術在微帶天線的生產中是有效且可靠的。

3 后續改進措施

盡管在微帶天線的生產過程中,針對電連接器內芯過長的問題,可以通過借助通用型修銼裝置實現電連接器內芯長度修銼調整,但在后續生產中還存在以下問題需重視改進。

(1)修銼會將內芯的頂端鍍層修掉,影響防護。針對此問題,在電連接器焊接時要求焊點能完全覆蓋凸出微帶片的電連接器內芯,防止修銼位置在焊接完畢后暴露在空氣中。

(2)修銼產生的應力可能會影響電連接器介質和內芯的連接。針對此問題,后續此類型微帶天線在進行新產品投產時,需根據產品實際尺寸合理選取電連接器,使電連接器內芯伸出微帶片的長度符合要求,從源頭上避免修銼操作,既可提高天線裝配效率,又可減少修銼帶來的天線性能隱患,提升微帶天線的裝配可靠性。

4 結論

針對微帶天線中射頻微帶電連接器內芯需修銼的問題,設計一種通用型的電連接器修銼裝置,可快速高效地實現內芯長度修銼,使其滿足焊接長度要求。此修銼裝置可滿足多類型微帶天線射頻同軸電連接器的內芯修銼需求,減少修銼過程中對操作人員技能水平和熟練程度的依賴,大大提升微帶天線的裝配質量及效率。