某鋼鐵企業大宗固廢處置現狀及資源化利用前景分析*

李香梅 華紹廣 汪大亞

(1.華唯金屬礦產資源高效循環利用國家工程研究中心有限公司;2.中鋼集團馬鞍山礦山研究總院股份有限公司;3.金屬礦山安全與健康國家重點實驗室)

鋼鐵行業是我國國民經濟的重要基礎產業,同時也是典型的資源密集型產業,除消耗大量的生產資料外,還排放了大量的廢氣、廢水、廢渣[1-2]。就鋼鐵行業本身而言,生產過程復雜、工藝流程長,產生的固體廢物品類眾多:冶煉過程中,高爐、轉爐及電爐等均會產生大量的冶金爐渣;鋼廠污水處理站會產生大量的含鐵油泥、生化污泥及酸堿污泥;冷軋階段產生的相關固廢如廢活性炭和含油濾紙等[3-5]。對鋼鐵行業固廢進行資源化利用,不僅能夠充分回收其中的有價組分,還能降低其對環境造成的污染,經濟效益、環境效益以及社會效益均十分顯著。因此,加強鋼鐵企業固體廢物的綜合利用,實現“資源化、減量化、無害化”處理,已成為各大鋼鐵企業迫切需要解決的問題[6]。

2021 年3 月25 日,國家發展和改革委員會聯合科技部、財政部、自然資源部等十部委聯合印發《關于“十四五”大宗固體廢棄物綜合利用的指導意見》,明確指出:到2025年,尾礦、冶煉渣、工業副產石膏等大宗固廢的綜合利用率達到60%,并實現其綠色、高效、高質、高值、規模化利用。本文以國內某大型鋼鐵集團為例,對其產生的4 種典型大宗固廢(電爐除塵灰、廢脫硫劑、酸堿污泥、生化污泥)的來源、成分、處理處置工藝及工程情況進行了全面的介紹與分析,并指出了目前的主要問題和努力的方向。

1 來源及處置現狀

國內某大型鋼鐵集團典型固體廢棄物主要包括電爐除塵灰、廢脫硫劑、酸堿污泥、生化污泥。

1.1 電爐除塵灰

1.1.1 來源及成分

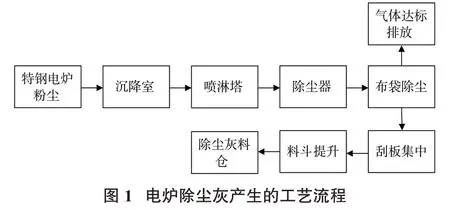

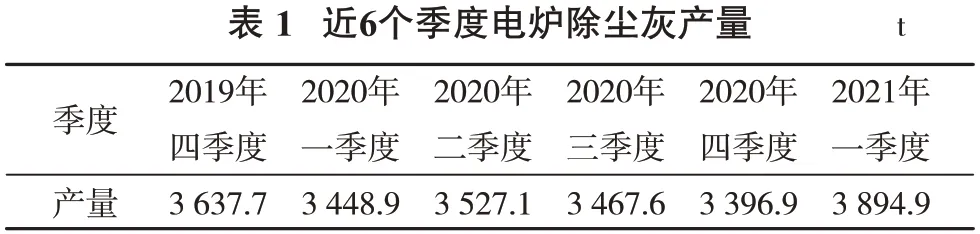

電爐煉鋼過程中產生的粉塵,在風機的負壓作用下通過管道輸送,最后由除塵器收集,形成電爐除塵灰。該電爐除塵灰取自特鋼公司的除塵器,其產生過程見圖1,近6 個季度電爐除塵灰產量見表1,主要化學成分分析結果見表2。

從表1 可看出,2020 年電爐除塵灰產量近14 000 t,預計2021年可達16 000 t。

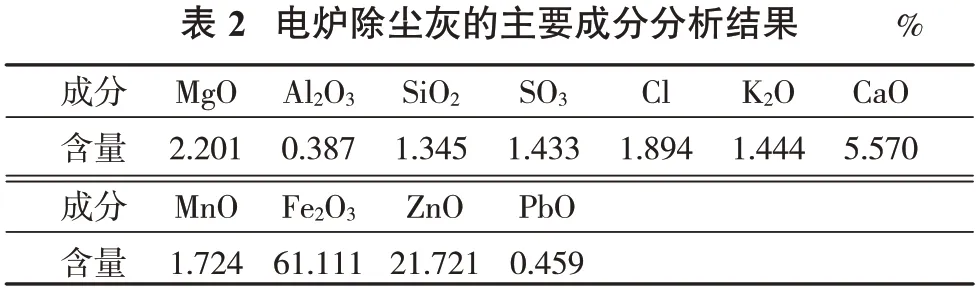

從表2 可看出,電爐除塵灰的主要成分為Fe2O3和ZnO,此外還含有少量CaO、MgO 和K2O 等。進一步的研究表明,鋅主要以氧化鋅和鐵酸鋅的形式存在,硫化鋅、硅酸鋅等少量;鐵主要以氧化鐵及鐵酸鋅的形式存在。由于電爐除塵灰中含有豐富的鐵、鋅資源,對其進行回收利用,不僅能解決電爐除塵灰的存儲與處置問題,更具有十分可觀的經濟效益。

1.1.2 主要處置方式

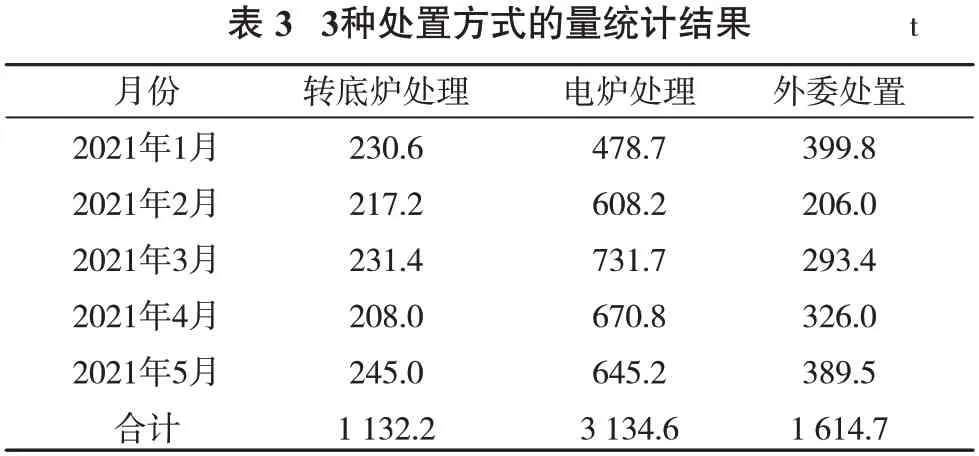

目前,該公司的電爐除塵灰主要有3 種處置方式:運送至轉底爐進行綜合利用、運送至電爐進行自循環利用以及外委處置,2021 年1—5 月3 種處置方式的量統計結果見表3。

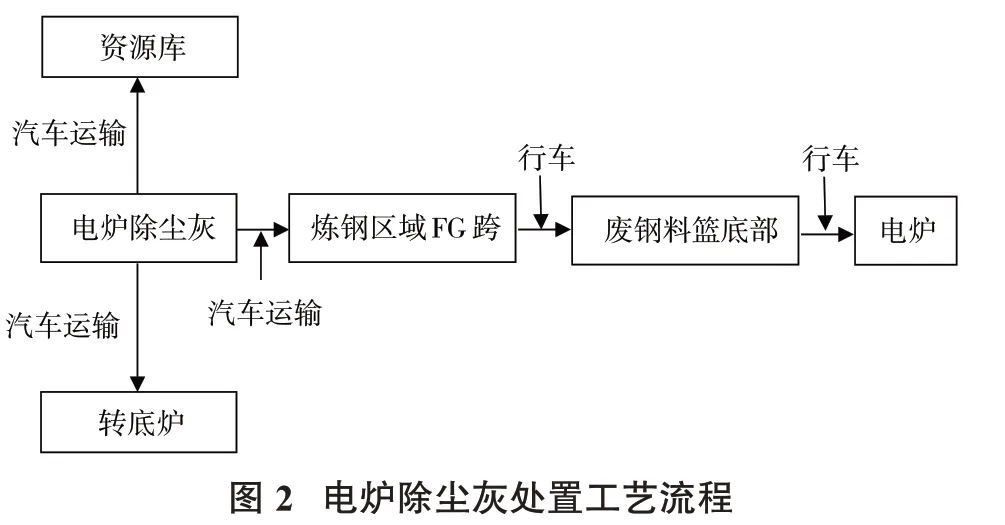

從表3 可看出,目前對于電爐除塵灰的處理,以配入電爐中自循環處置為主,工藝流程見圖2。

從圖2可看出,自循環利用能夠使電爐除塵灰中的鋅進一步富集,進而使電爐灰再次變為可利用的資源,最終達到電爐除塵灰“全量化、資源化”綜合利用的目的。

1.2 廢脫硫劑

1.2.1 來源及成分

廢脫硫劑產生于煤焦化煤氣凈化系統。脫硫劑在使用過程中逐步被雜質包裹,活性下降,約6 個月后活性喪失,變成廢脫硫劑,年產量1 750~2 500 t,主要化學成分分析結果見表4。

從表4可看出,廢脫硫劑的主要成分為SO3,其次為CaO、Fe2O3。進一步的分析表明,硫主要以單質硫和硫酸鈣形式存在;鈣主要以CaSO4·2H2O形式存在,少量以CaCO3的形式存在。

1.3.2 主要處置方式

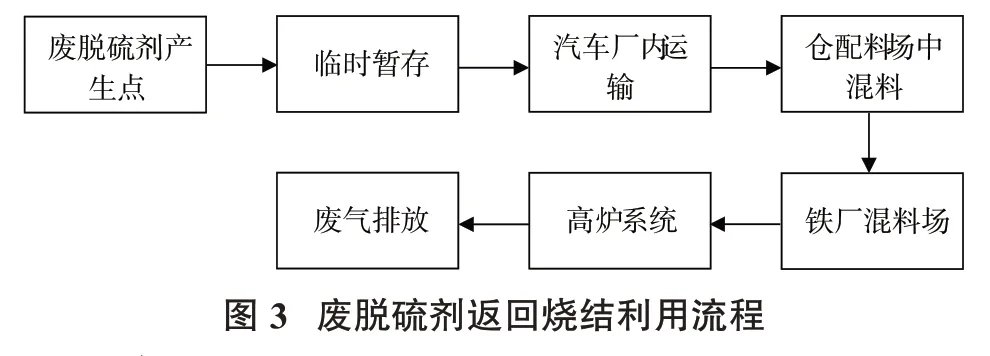

該公司的廢脫硫劑的主要處置流程見圖3,首先由產廢單位收集儲存,隨即裝入袋中置于暫存庫,當天送煉鐵總廠高爐進行配料使用,往燒結礦中配入廢脫硫劑的占比約為0.14%。

1.3 酸堿污泥

1.3.1 來源及成分

該公司酸堿污泥的產生點有一硅鋼水處理站、二硅鋼水處理站、集團公司污水處理站。

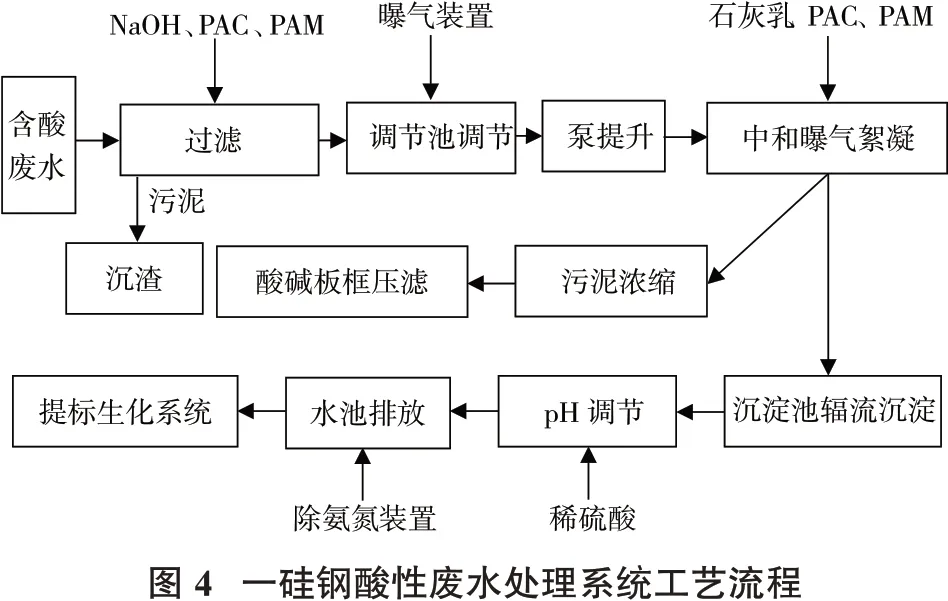

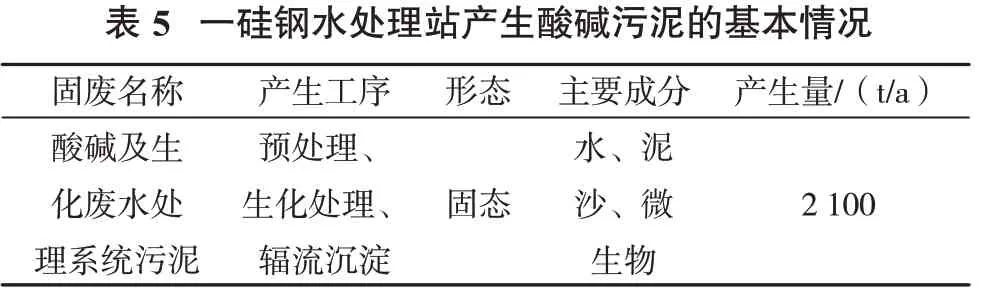

(1)一硅鋼水處理站。一硅鋼水處理站廢水處理系統主要包括酸性廢水處理系統、稀堿廢水處理系統、濃堿含油廢水處理系統、重金屬含鉻廢水處理系統、無鉻涂層廢水處理系統,各系統廢水處理后匯總進行生化處理,然后達標排放。主要處理工藝有除油除渣、破乳、混凝沉淀、氣浮、中和、還原、生化處理、污泥濃縮、污泥壓濾等。圖4為該水處理系統工藝流程,表5為該處理站產生酸堿污泥的相關基本情況。

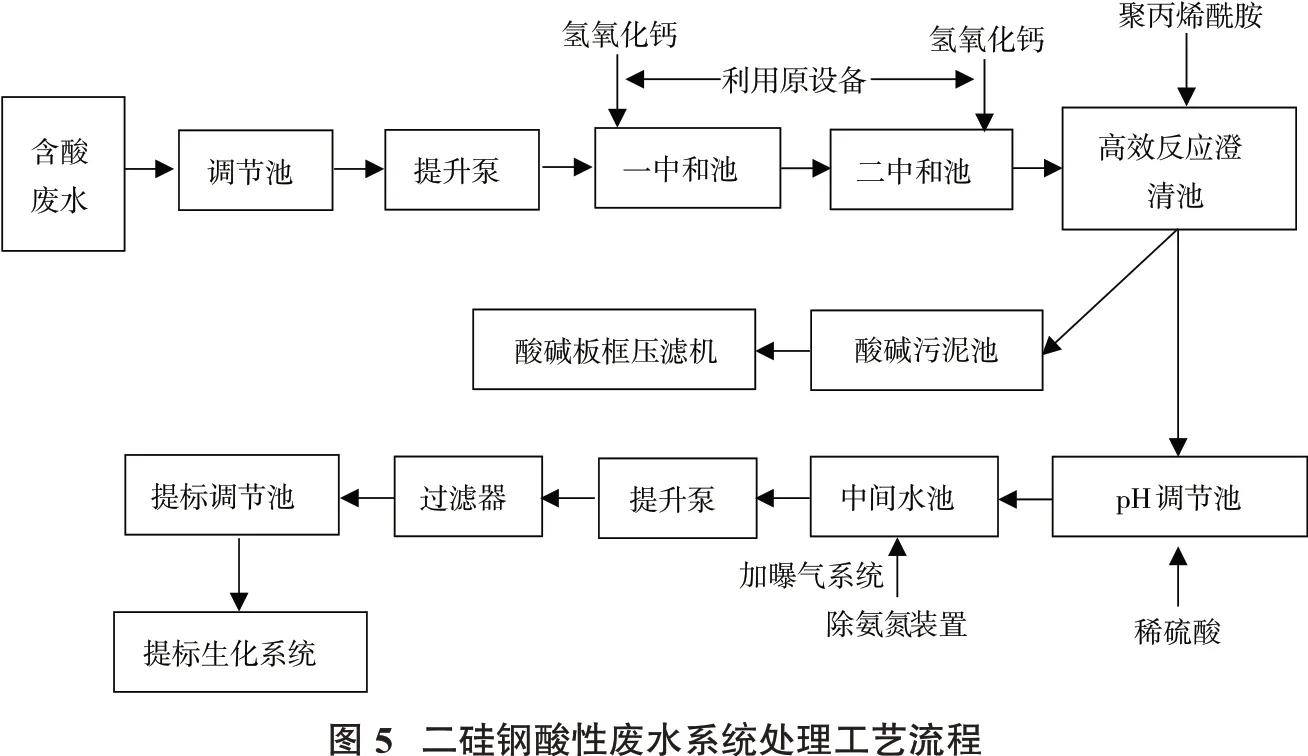

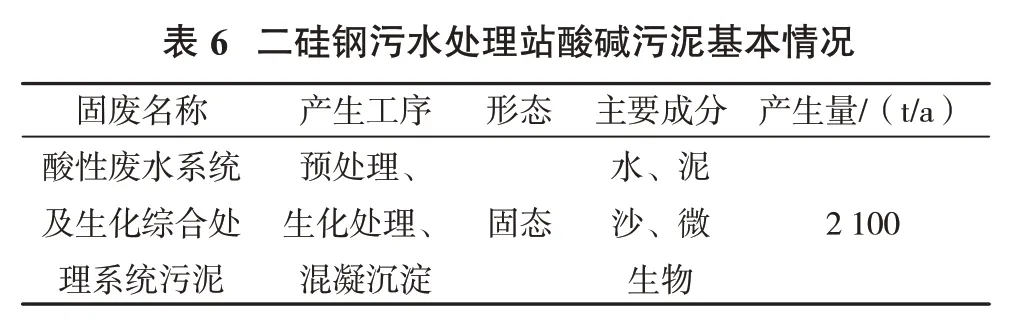

(2)二硅鋼污水處理站。二硅鋼廢水處理站系統主要包括濃堿含油廢水處理系統、稀堿含油廢水處理系統、酸性廢水處理系統、含鉻廢水處理系統以及生化綜合處理系統,主要處理工藝有除油、沉淀、超濾、氣浮、中和、還原、生化處理、污泥濃縮、污泥干化等。該處理站產生酸堿污泥的工藝系統包括酸性廢水處理系統及生化綜合處理系統,各處理工藝流程見圖5,表6為該處理站產生酸堿污泥的相關基本情況。

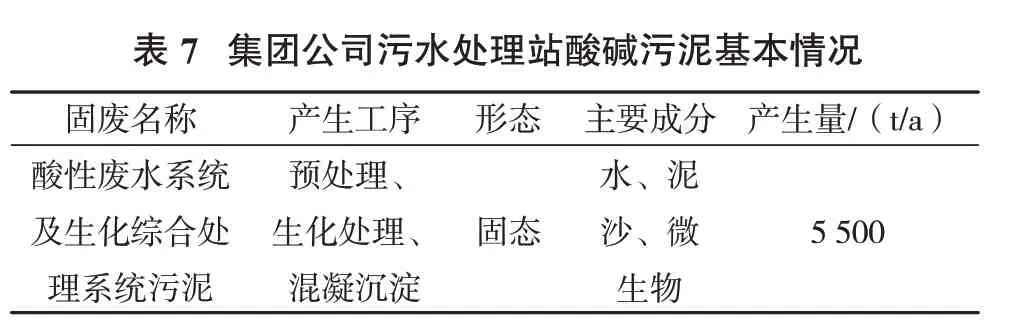

(3)集團公司污水處理站。集團公司污水處理站包括乳化液處理系統、酸堿廢水處理系統、重金屬(含鉻)廢水處理系統、電解脫脂廢水處理系統及綜合廢水處理系統。廢水通過乳化液處理系統及含鉻廢水重金屬處理系統處理達標后,進入電解脫脂廢水處理系統,電解脫脂廢水處理系統處理后的廢水與酸堿廢水處理系統處理后的廢水進入綜合廢水處理系統,處理達標后外排,表7 為該污水處理站產生酸堿污泥的相關基本情況。

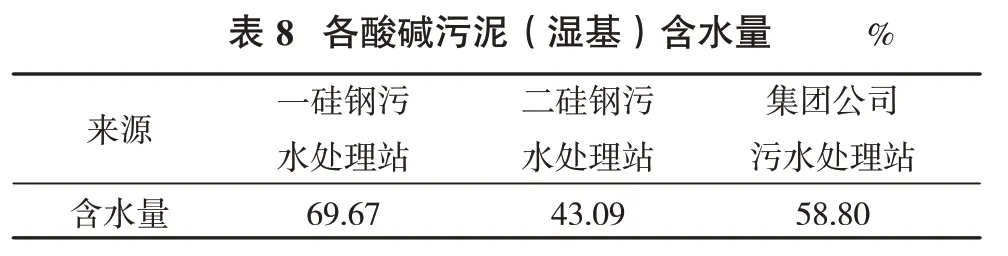

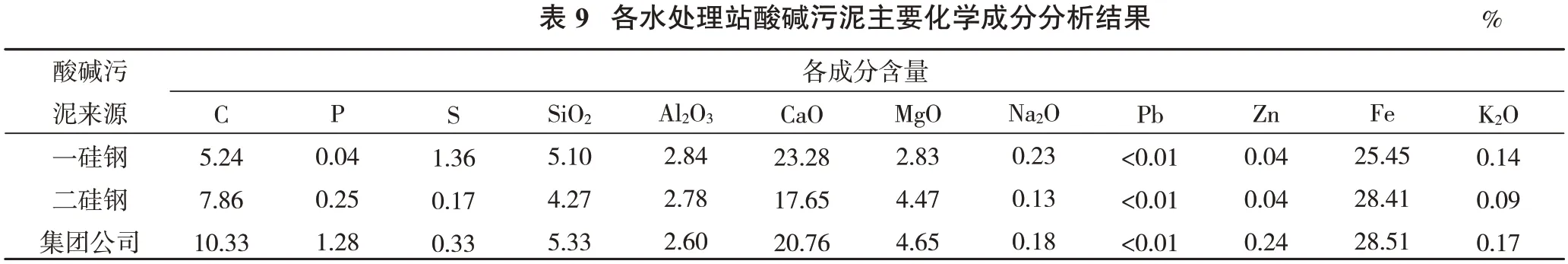

為了明晰該酸堿污泥的相關理化性質,對上述各點產生的酸堿污泥進行了一系列物理化學性質的檢測分析,壓濾后酸堿污泥(濕基)堆密度為(0.84~0.89)×103kg/m3,含水率見表8,主要化學成分分析結果見表9。

從表9 可看出,各酸堿污泥Fe 含量較高,這為其配入高爐中回收利用創造了可能。

1.3.2 主要處置方式

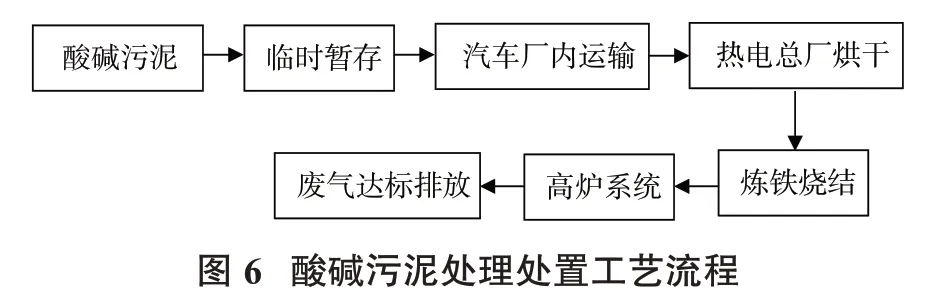

該公司酸堿污泥的處置流程見圖6,各水處理站產生的污泥進入各自的污泥臨時存放點,用噸袋臨時存放,再通過汽車運輸至熱電總廠烘干,烘干的污泥用罐車運輸至煉鐵總廠的燒結機燒結,后送入煉鐵總廠高爐,廢氣通過脫硫、脫硝后排放。

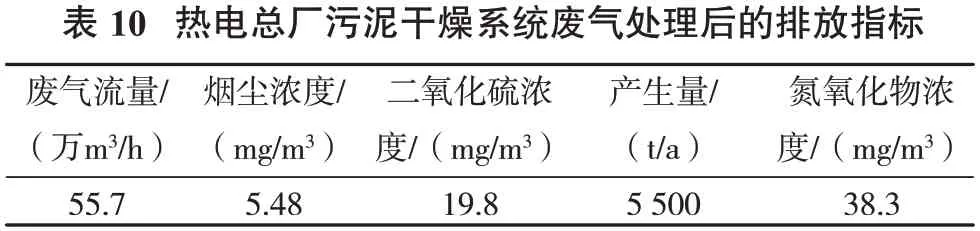

(1)烘干系統。用專用車輛將各濕污泥卸倒在污泥儲料倉內,然后由儲料倉底部的螺旋送料器連續、定量地送入干燥機本體,干燥產生的廢氣經陶瓷多管除塵器處理,并進入脫硫系統,最后通過煙囪排放。廢氣處理后的污染物排放濃度見表10。

從表10 可看出,該公司熱電總廠污泥干燥系統產生的廢氣經處理后,可以達到林格曼黑度級Ⅰ級標準,實現達標排放。

(2)燒結機高爐系統。干燥好的污泥進入煉鐵總廠燒結二分廠的B#燒結機,干燥污泥與原礦質量比為0.1%;燒結后進入煉鐵總廠B#高爐,質量添加比例約為0.05%。

1.4 生化污泥

1.4.1 來源及成分

生化污泥主要由煤焦化蒸氨系統的廢水經污水處理站處理后產生。目前,該鋼鐵公司生化污泥污水處理站包括化工能源南區污水處理站及化工能源北區污水處理站。

(1)化工能源南區污水處理站。該公司南區有焦爐6座,配置2套蒸氨系統:1#蒸氨系統廢水產生量約42 m3/h,2#蒸氨系統廢水產生量約83 m3/h,廢水處理主要為預處理及生化處理。該點產生的固體廢物主要為污水處理構筑物污泥,為危險廢物,屬于HW39 含酚廢物。污泥產生量約5 475 t/a,處置方式主要有罐車裝污泥運送至燒結系統處置和罐車裝污泥水送OG泥處理利用。

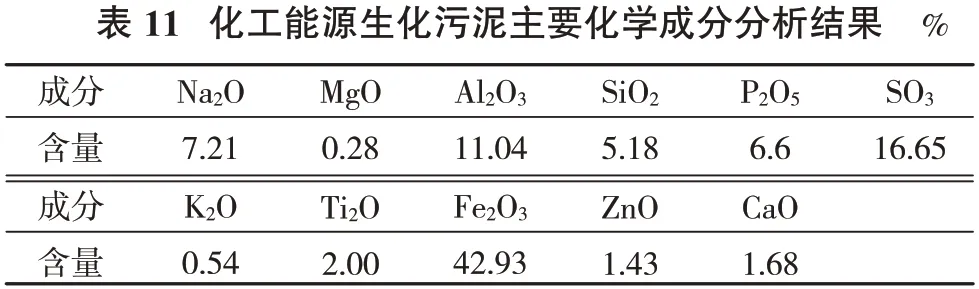

(2)化工能源北區污水處理站。該公司北區污水處理站主要由原水預處理系統、生化處理系統、物化處理系統和污泥處理系統等部分組成,預處理的主要目的是去除廢水中的油,為生化處理創造合適的進水條件;生化系統采用AAO 活性污泥法,達到去除廢水中酚、氰、氨氮和COD 等污染物的目的;物化處理系統需要在混合反應池末端加入陽離子,提高絮凝效果,混凝池上清液滿流時進入外排水,并直接外排,底部污泥則通過污泥泵抽至濃縮池進行濃縮;污泥處理系統通過污泥泵從底部抽至壓濾機進行壓濾,然后拉至煤場。該生化污泥主要化學成分分析結果見表11。

從表11可看出,該生化污泥富含鐵,為其配入高爐中回用創造了可能。

1.4.2 主要處置方式

化工能源南區及北區污水處理站的生化污泥首先在其產生點進行臨時堆存,并裝入噸袋臨時存放,隨即通過汽車運輸至煉鐵總廠的B#燒結機燒結,燒結結束后送入公司煉鐵總廠B#高爐進行回收利用。此外,該生化污泥還運送至煉焦總廠進行配煤摻燒,廢氣通過脫硫、脫硝后達標排放。生化污泥處理處置工藝流程見圖7。

污泥進入煉鐵總廠燒結二分廠B#燒結機進行燒結,污泥與原礦的質量比為0.1%,燒結后進入煉鐵總廠B#高爐,質量添加比例約為0.05%。

2 綜合利用方面存在的不足

2020 年9 月1 日,新《固廢法》正式施行,明確提出了對大宗工業固廢進行“減量化、無害化、資源化”利用的要求。對鋼鐵企業產生的大宗固廢進行資源化、產業化、高值化利用勢在必行。總的來說,當前鋼鐵企業固廢資源化利用工作中,主要存在著以下突出問題:

(1)固廢資源化利用技術單一、產品附加值低。充分回收鋼鐵企業大宗固廢中的有價組分,實現固廢資源全量化利用與近零排放,一直是困擾行業發展的難題。對含鐵塵泥,目前只能作為簡單的返回配料,以電爐除塵灰為例,直接作為返回配料使用,會對生產工藝造成影響,且難以實現有價元素的充分回收利用;對于大宗量的鋼渣,現階段主要用于生產水泥及建筑陶瓷材料,摻雜比例僅約5%,用量十分有限,難以解決其大宗量消納的難題。這些都是鋼鐵企業在進行固廢資源綜合利用時尚未解決的難題。

(2)管理模式模糊,難以形成有效的綜合利用機制。目前,對于國內大多數鋼鐵企業而言,固廢的產生、運輸、利用、產排污等工作并沒有統一且有效的集中管理機制。大多數企業選擇將固廢直接進行外委處置,這就造成了固廢資源綜合利用業務經營分散,直接影響固廢資源綜合利用技術的發展及水平的提高;此外,由于現行的工業化處置技術在生產成本、市場表現上效果較差,大多以堆存及填埋處理為主,對環境造成了嚴重的隱患。

(3)尚未形成不同產業間的有效協同,循環性能差。經過多年的技術探索,現階段鋼鐵行業與水泥行業間的循環經濟產業鏈取得了一定程度的進展。然而,在新產品的開發、產品的深加工領域,如含鉻渣、赤泥或其他企業廢棄物的大宗高值利用方面,行業之間的循環性能仍有待加強:推進冶金鋼渣資源綜合利用板塊的發展,開拓鋼渣尾渣產品新用途,提高冶煉廢渣高附加值利用,建立以除塵灰等大宗富鐵固廢高值利用為核心的新興產業,推動不同種類固廢間的協同開發利用,建立完備的回收利用體系。

3 資源化利用的建議

鋼鐵企業大宗固廢的資源化、高值化利用,既可以消除其對周圍環境造成的污染,又能夠在很大程度上緩解我國資源匱乏的狀況。針對鋼鐵企業固體廢棄物來源廣、種類多、總量大等特點,要實現最大程度的資源化利用與近零排放,提出以下建議:

(1)改進綜合利用方式,避免產生二次污染。鋼鐵企業固體廢物種類繁多,應當按成分的不同,合理地規劃綜合利用方式;同時,還需要對具體的工藝流程及細節加以改進,避免產生二次污染。以電爐除塵灰為例,由于含鋅、鉛量較高,當直接返回燒結廠配礦利用時,會導致鋅、鉛的不斷富集,危害爐體順行的同時,產生的高濃度蒸汽將直接危害爐前工人的健康。若將電爐除塵灰中的鐵、鋅、鉛資源進行梯級回收利用,充分回收豐富鐵資源的同時,富鋅、鉛尾渣又可以作為鋅、鉛冶煉廠的原料。該思路豐富了鋅、鉛冶煉原料的來源,避免了含鋅、鉛物料進入高爐系統帶來的危害,經濟效益及環保效益明顯[7]。

(2)貫徹“減量化、資源化”原則,提高固體廢棄物利用率。對鋼鐵企業的固廢資源進行綜合利用,需要緊扣“減量化、資源化、無害化”的要求,其中“減量化”是最為根本的原則。冶金固廢大多富含鐵,可以部分替代鐵礦石作為冶煉原料,緩解鐵礦石價格高企對生產成本的壓力[8]。總的來說,應當根據固廢的成分特點,選擇合理的綜合利用方式,盡可能地提高資源的內部循環利用率。

(3)堅持產品創新,提高綜合利用產品的附加值。鋼鐵企業產生的固體廢棄物,除了進行企業內部循環利用外,還需要積極開發新的技術,有效提高產品的附加值。高爐水渣是一種典型的硅酸鹽質材料,鋼渣的主要礦相則為硅酸二鈣及硅酸三鈣,二者都具有明顯的膠凝特性,將二者磨細制成礦渣微粉及鋼渣粉,可以取代水泥進而制備混凝土,這不僅提高了鋼渣及水渣綜合利用的附加值,也是實現鋼渣及水渣近零排放的有效途徑[9-10]。對冶金行業固廢進行資源化利用,需要根據固廢的本征資源特性,推行高、中、低全方位綜合利用模式,優化固體廢棄物資源利用途徑,提高企業的綜合經濟效益。

4 結論與展望

鋼鐵企業生產工藝繁雜、技術流程長,產生的固體廢棄物種類繁多,且總量巨大。鋼鐵企業應當大力改進自身的工藝流程,并開發固廢資源大宗資源化利用新技術,從源頭上減少固體廢棄物的生成;針對不同類型的固體廢棄物,應當根據其本征的資源特性,基于綠色、環保的原則,制定合理且有效的綜合利用新途徑;積極探索固體廢棄物深加工處理技術,努力提高鋼鐵企業固體廢棄物的綜合利用率與產品附加值,實現環境保護與經濟效益的雙贏。加大固體廢棄物資源化處理及綜合利用的力度和強度,不斷深化研究、推廣先進技術、拓寬技術可適用范圍,為我國鋼鐵企業的健康發展做出重要貢獻。