6061鋁合金管材內壁加工缺陷成因分析

李僜諺, 黃啟波,馮 旺,孫 娜,李 霜

(西南鋁業(集團)有限責任公司,重慶 401326)

0 前言

近年來,隨著社會經濟的快速發展和科技水平的不斷提高,人民的環保意識也在不斷提升,越來越多的人意識到節能減排和安全問題是工業發展中亟待解決的重大課題。鋁合金由于具有密度輕、彈性模量大等優點被廣泛應用于航空航天汽車以及電子電器等工業領域[1]。

6061鋁合金屬于Al-Mg-Si系可熱處理強化合金,為中高強度鋁合金,具有良好的導電性、耐腐蝕性及優良的機械加工性能,大量應用于棒、管、型線等擠壓材生產[2-4]。然而鋁合金管材因在高溫下基體較軟,在擠壓、軋制等過程中易出現擦、劃傷等表面質量缺陷,導致管材成品率降低[5-6]。實際生產中發現某批次6061合金管材在加工過程其內壁出現掉屑現象。對此,進行了工藝查詢,了解到該批次管材化學成分、出廠力學性能等指標滿足相關標準要求。為了徹底探明管材內壁加工缺陷的產生原因,對不同工序6061合金管材樣品進行了宏觀、微觀等綜合分析。

1 實驗方案

取不同工序管材樣品,利用Leica DVM6數碼顯微鏡、HITACHI S3400掃描電鏡及Leica Lomo DM4M金相顯微鏡等儀器對其進行宏觀、微觀等綜合分析。

2 試驗過程及結果

管材生產工藝路線及不同工序管材樣品明細如下:

擠壓→軋制→退火(1#樣品)→空拉→空拉(2#樣品)→軋制(3#樣品)→拉拔(4#樣品)→熱處理至T4(5#樣品)→蝕洗(6#樣品)。

2.1 宏觀觀察

各樣品內壁典型宏觀形貌見圖1。

由圖1可以看出,1#樣品內壁存在輕微粘傷現象,2#、3#、4#、5#、6#樣品內壁未見明顯損傷現象;7#樣品加工面存在沿圓周方向分布的表面粘傷現象,且加工面底部存在堆積的鋁屑,未加工面未見明顯損傷現象。

2.2 掃描電鏡觀察

圖2為不同工序樣品內壁典型SEM形貌。由圖2可知,1#樣品內壁存在輕微粘傷現象;2#樣品內壁較光滑,未見損傷現象;3#樣品內壁滿面存在沿軋制方向的拉痕;4#樣品(3#樣品經過軋制后的樣品)內壁的拉痕經軋制后產生金屬堆積、飛邊現象;5#樣品與4#樣品形貌特征相當,且管材內壁滿面存在較多腐蝕產物;6#樣品經過蝕洗后,金屬飛邊現象及腐蝕產物消失,滿面仍存在長條狀拉痕;7#樣品加工面存在明顯沿圓周方向分布的表面粘傷現象,加工面底部存在堆積的鋁屑,未加工內壁存在明顯長條狀拉痕。

圖2 不同樣品內壁典型SEM形貌

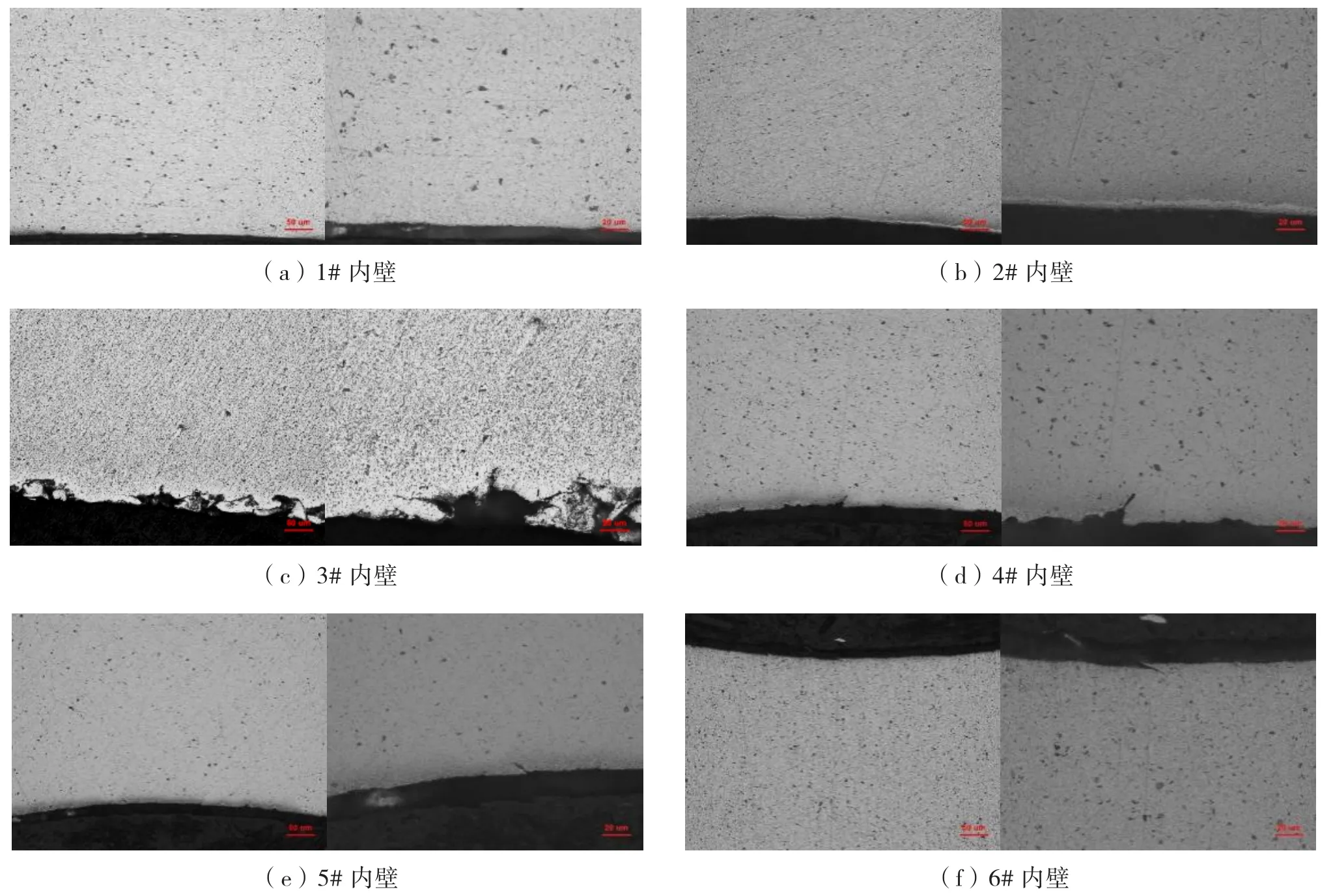

2.3 顯微組織分析

圖3為各工序管材樣品橫截面典型顯微組織。由圖3可知,各樣品均未見氧化膜、夾渣等冶金缺陷,化合物分布均較為均勻、彌散。1#、2#樣品內壁較平直,基材未見明顯損傷;3#樣品沿圓周局部存在微裂紋,深度約6~50 μm;4#樣品沿圓周局部存在微裂紋,深度約20 μm;5#樣品沿圓周局部存在微裂紋,深度約10 μm;6#樣品沿圓周局部存在微裂紋,深度約10 μm。

圖3 各工序樣品橫截面顯微組織

3 分析與討論

通過研究發現管材在擠壓后進行第一次軋制后退火,退火后的管材(1#樣品)內壁存在輕微粘傷現象,而2#樣品內壁較光滑,未見損傷現象。2#樣品經2次空拉后軋制成3#樣品,3#樣品內壁滿面存在沿軋制方向的拉痕,拉痕經軋制后產生金屬堆積、飛邊現象,且經熱處理至T4、蝕洗后仍無法消除3#樣品內壁表面的拉痕。3#、4#、5#和6#樣品內壁均存在沿圓周方向呈不同深度的明顯長條狀拉痕,拉痕深度約10~20 μm。這種拉痕在用戶后續加工過程中會使管材內壁因受到拉應力而掉鋁,從而在加工的圓周面上形成粘鋁現象。

4 預防及措施

由于拉伸深度較淺,不能通過肉眼觀察到,渦流探傷亦不能顯示,只有在剖切橫截面進行微觀觀察或進行驗證時才能發現。在生產中為避免此類缺陷的產生,應主要以預防為主。軋制后的管材內壁光滑、無明顯拉痕,說明成品管材內壁的拉痕與拉拔工序關系密切。有文獻表明[7],管材在軋制后的拉拔工序中,隨著減徑的遞增,其內表面質量會越來越差,這應該與管材拉拔過程中金屬塑性變形疊加相關。為減小空拉工藝對管材內壁造成的影響,可采用減小每道次拉拔變形量或增加中間退火等工序。

5 結論

樣品加工后掉渣現象是由管材內表面質量不良引起的,是管材內表面拉痕較多,加工時拉痕部位受到應力拉裂掉落鋁屑且在加工圓周面形成的粘鋁現象。可通過減小每道次拉拔變形量或增加中間退火等工序來改善成品管材內壁質量,提高成品率。