鋁合金鑄軋板板形控制技術及生產實踐

李曉龍

(中國鋁業西北鋁業有限責任公司,隴西 748111)

0 前言

隨著我國鋁箔工業的飛速發展,鋁板帶箔的產量、產能快速發展,我國雙零箔的需求日益增加,年平均增長率在26%以上,尤其是高檔包裝用雙零箔,市場前景更加廣闊。

鑄軋鋁板帶的斷面形狀對冷軋板帶材產品的板形影響極大。盡管冷軋機有彎輥、傾斜和冷卻位置控制等板形調節手段,鑄軋坯料的斷面形狀若不理想,也無法軋出好的板形。一般常用的判別鑄軋坯料斷面形狀優劣的指標是板凸度和同板差[1]。

本文針對某廠Ф650 mm×1600 mm雙輥傾斜式鑄軋機生產的鑄軋板板形超差的原因,對影響鑄軋板的主要因素進行了分析,并對設備和生產工藝提出一些修改方案,以便獲得更加優良的板形。

1 鑄軋板形控制技術分析

為了保證鋁板帶箔材的質量,除了控制鑄軋坯料的表面質量、化學成分、晶粒組織之外,還有一個重要的指標就是板形控制。鑄軋坯料的板形在后續的板帶箔軋制過程中起著至關重要的作用。鋁材冷軋時,以縱向延伸為主,如果鑄軋板坯的同板差和凸度太大,用于生產板帶材時,會造成單邊、中間波浪超標,矯直時產生壓折等缺陷;用于生產箔材時,會產生起皺、斷帶、壓折、嚴重帶油等缺陷。鑄軋坯料的板形指標一般包括:凸度、同板差、厚度及其厚度均勻性(不能有突變的厚度,否則會影響板形的控制)等等。

目前,鑄軋板坯厚度經過冷軋工藝可以較大程度地消除超差的現象,但是厚度超差勢必會引起冷軋張力波動。另外鑄軋板坯厚度變化反過來也會影響同板差和中凸度,厚度的波動使得同板差和中凸度難以保證。所以鑄軋板的縱向厚度差也必須嚴格控制在一定范圍內。同時冷軋軋制工藝并不能從根本上消除鑄軋工藝所留下的板坯板形缺陷,它只能有限地改善鑄軋板坯的板形。因此,只有對鑄軋板坯等比例的壓下,才能使冷軋生產獲得良好的板形。所以要想徹底解決好板形問題首先得從鑄軋工藝著手。

鑄軋立板過程中,隨著跑渣到立板的速度降低,軋輥冷卻強度提高,軋制變形抗力增大[2]。當變形抗力超過了壓上缸的預置力,輥縫增大,軋出的板坯也會因此增厚。隨著超負荷程度有所不同,有時正常軋制過程中會出現壓力增大現象,這時的壓力表不指示預置力,反映的是軋制變形抗力的大小[4]。軋制變形抗力過大,會使軋輥發生彈性壓扁過大,嚴重的還導致非彈性壓扁,使軋輥原有凸度消失,出現凹度。同時也使得軋輥撓曲過度,使得厚度增加,凸度超標。另外,由于給壓上缸保壓的液控單向閥在額定負荷以上工作時間太長,致使單向閥不能很好地工作,有時會出現泄壓,導致輥縫變大,板坯厚度增加,也使同板差產生變化。

1.1 冷軋板帶材對鑄軋板的要求

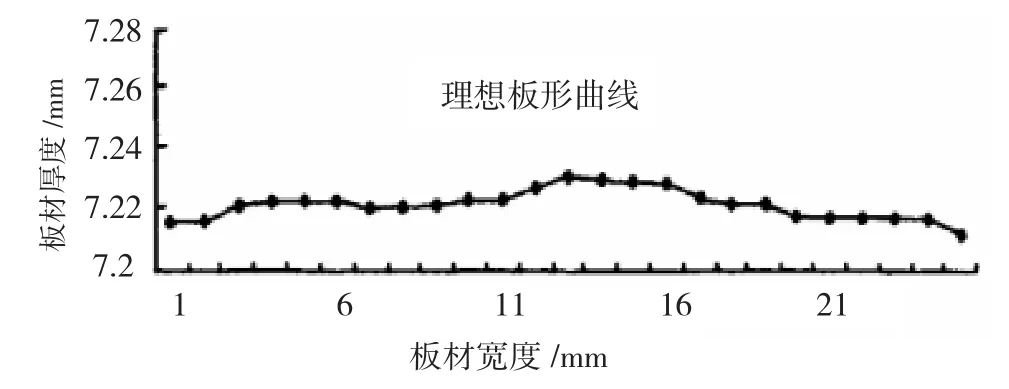

冷軋板板形理想曲線如圖1所示。

圖1 冷軋板板形理想曲線

冷軋板板形對鑄軋帶坯的要求是:凸度適中且同板差小,所以要求鑄軋帶坯厚度穩定。同板差、凸度、厚度構成了板形的三要素[3]。

1.2 同板差的控制

一般來說,同板差的控制是板形最關鍵的一項,部分企業的廠標是控制在0.07 mm以內。用于冷軋時,軋制材橫向延展很小,主要以縱向延伸存在,所以鑄軋板的同板差較大,而在進一步冷軋時卷材就會出現單邊波浪的缺陷。

1.3 鑄軋板凸度的控制

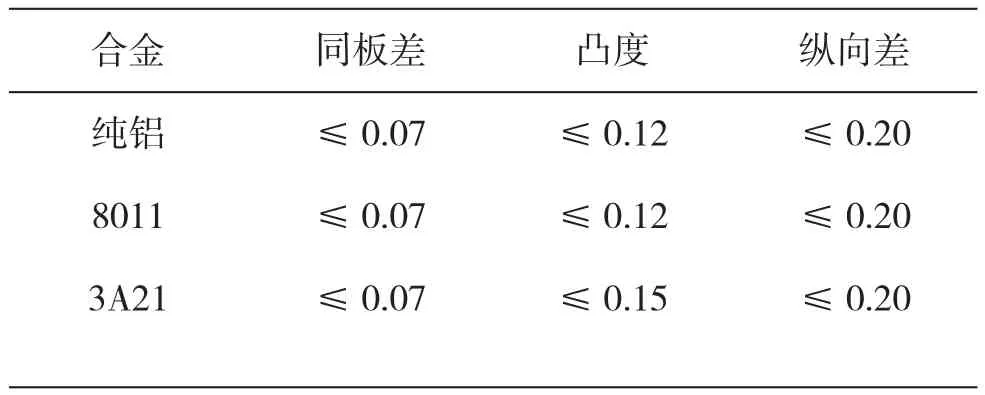

恰當的鑄軋板凸度控制為后續的生產提供有效的板形基礎。因為冷軋過程中軋制變形抗力使得軋輥不可避免地產生中部撓曲,導致兩邊輥縫小,中間輥縫大。若鑄軋板坯為平板坯和負凸度板坯就會出現兩邊波浪的現象。同樣,凸度太大會出現中間波浪。所以鑄軋板凸度規定在板厚的1%~2%之間。廠標對常用的幾種合金的板形指標規定見表1。

表1 鑄軋板指標控制值

2 影響鑄軋板形的主要因素及分析

鑄軋板生產過程中出現的板凸度超差和同板差超差直接導致冷軋過程中的軋制變形抗力,從而使軋輥不可避免地產生中部撓曲。當鑄軋板的同板差超差0.07 mm以上時,會出現兩邊波浪的現象,而凸度超差0.12 mm以上時就會出現中間波浪。影響鑄軋板形的主要因素有輥縫、板形超差、冷卻強度等。

2.1 輥縫對鑄軋板形的影響

(1)生產中初始輥縫的調定尤為重要。某廠Φmm 650×1600 mm傾斜式鑄軋機有兩個液壓單向閥分別控制操作側和傳動側的兩個壓上缸。調整輥縫時首先將兩個壓上缸的壓力表設定一致(通常設定為17 MPa),然后頂起壓上缸,待壓上缸行程到位后測量上下輥操作側和傳動側輥縫,若兩邊輥縫達不到要求的板厚值或兩邊輥縫大小相差大于0.02 mm,那么就重新調整直至達到要求值。輥縫調定后,上下軋輥處于自由狀態,軋輥只承受自重。由于軋輥軸承間隙的測量誤差和軸承隔離環磨損量的不同,會使上輥兩軸承實際間隙產生0.01 mm左右的差值,板坯也會由此出現0.01 mm左右、甚至>0.01 mm的同板差。所以生產前須將單側輥縫調大。

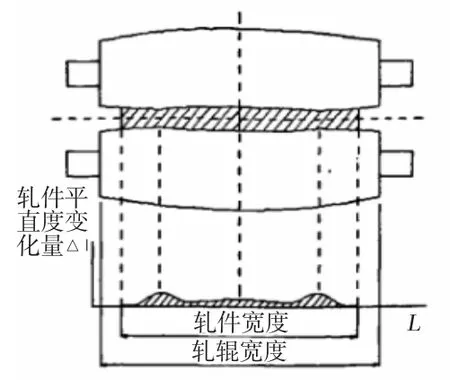

(2)壓上缸產生的力叫預置力,這個力使機架伸長。當軋機在額定負載下工作,即軋件變形抗力不超過預置力時,由于軋制變形抗力的作用,上軋輥向上移動,下軋輥位置保持不變。此時機架伸長量保持不變,但上輥軸承徑向間隙上移會造成板厚增加。若軋件的變形抗力超出預置力時,機架進一步伸長,板坯進一步變厚。

2.2 板形超差對鑄軋板形的影響

生產過程中,保持前箱液面高度穩定和控制軋制速度兩者對鑄軋板形超差的改善非常重要。其一,在生產中經常會出現凸度太小,甚至為負值和二肋薄的板形(見圖2)。這主要是因為鑄軋區過小,前箱液面高度偏低造成的。在正常生產中,前箱液面高度以嘴子和軋輥間不發生返鋁為準,適當地提高前箱液面,使供料嘴前沿軋材厚度增大,這樣一方面加大了壓下量,使軋制過程中的變形抗力增大,另一方面使軋輥變形增大,致使凸度增加。其二,生產中適當降低主機速度會改善供料嘴前沿熔體厚度,能產出符合工藝要求的鑄軋板形。

圖2 二肋薄的板形

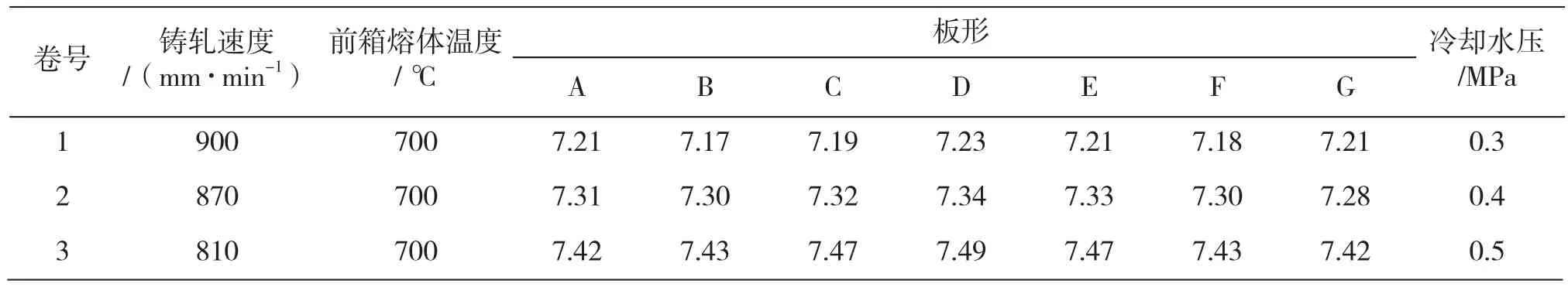

以一副Φ652 mm×1600 mm軋輥為例,上輥凸度0.04 mm,下輥為平輥,生產合金為1A35,規格為7.0 mm×1 045 mm,立板時鑄軋區為52 mm。生產1#、2#鑄軋卷時出現二肋薄的現象,經過調整鑄軋速度參數, 生產3#卷時二肋情況好轉(見表2)。

表2 鑄軋卷參數表

由此可見,為了得到良好的板形,保持前箱液面高度穩定并合理控制軋制速度是非常重要的。

2.3 冷卻強度對板形的影響

軋輥冷卻強度是由冷卻水流量和溫度的大小決定的[6]。

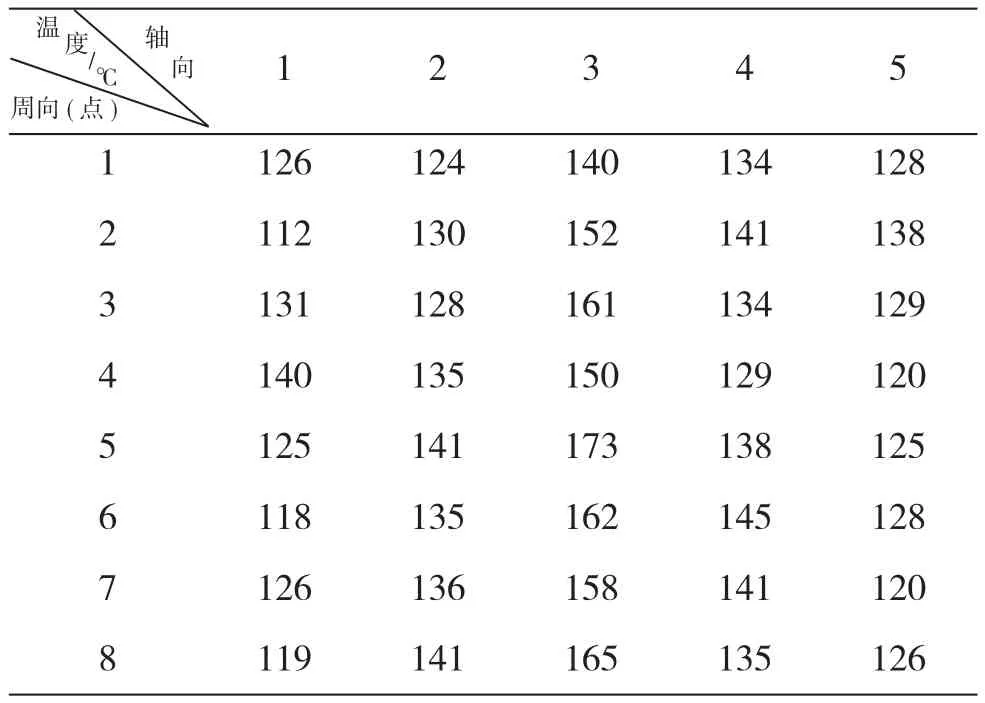

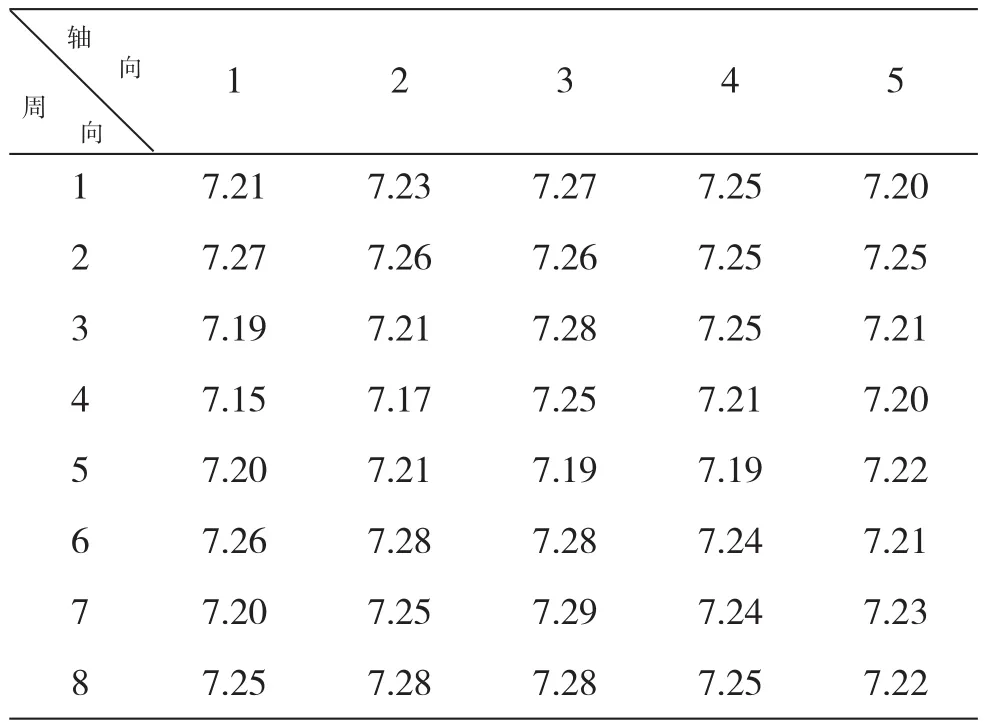

鑄軋輥在正常鑄軋時還起著結晶器的作用。由于鑄軋生產的連續性和輥芯多年磨損和修復,這使原本就不大的冷卻水槽通道更小,更容易堵塞,造成軋輥表面冷卻溫度差值過大,軋輥局部溫度過高。軋輥的這種局部熱膨脹導致軋出的板坯板形復雜,如表3所示軋輥軸向五點在軋輥周向八點的溫度測量值,它們之間的溫差在鑄軋區還會增大,由表3和表4可見在冷卻水槽堵塞的部位(周向4點),軋輥熱凸度變大,板坯凸度減小,從而影響到板材的同板差、凸度和縱向差。

表3 軋輥輥表溫度測量表

表4 鑄軋板形測量點厚度/ mm

軋輥冷卻強度太大會造成軋制變形抗力變大。但軋輥冷卻強度也不能太小,因為軋輥中部的熱量比兩邊的熱量更不易被冷卻水帶走,它使軋輥中部熱膨脹大于兩端,也就是熱凸度太大,使軋出的板坯變成平板或負凸度。所以必須使冷卻強度控制在一定范圍內。建議在回水管路中安裝溫度表以便更直觀地控制冷卻強度。

3 結論

(1)合理、穩定的工藝參數對鑄軋板的生產至關重要,并且能把生產效率提升23%。

(2)有效合理地調整軋輥輥縫、冷卻強度及軋輥凸度等工藝參數才能使得鑄軋板形得到有效改善。實踐驗證,在下列工藝參數下鑄軋板形可以得到較好控制:同板差控制在0.7 mm以內,板形凸度超差控制在0.12 mm以下,冷卻水壓控制在0.5 MPa。

在生產過程中,要得到良好的板形,就必須合理控制鑄軋工藝參數,嚴肅工藝紀律,這樣才能保證生產出合格的板坯,為下道工序生產的順利進行打下基礎。