電廠鍋爐燃燒優化控制的設計方式分析

國家能源集團榆次熱電有限公司 劉曉鵬

電廠是一套構成繁雜的系統類型,在主客觀多種因素的作用下,機組負荷會出現不同程度的改變,傳統人工干預很難使機組在整個生命周期內狀態均能實現最佳,鍋爐燃燒控制、管理是這方面最顯著的問題之一。燃料成本在電廠總發電成本中占比較高,煙氣是電廠的主要污染物類型,實現對風量這一指標連貫、嫻熟的調控,使風箱與爐膛壓差變量實現一致,均能被調整到最佳狀態,對從業人員的技能水平提出較高要求,需要運行的作業量也是極大的。

鍋爐運行效率在數理上處于極為復雜的曲線,對其形成的影響的因素不是唯一的,并且部分因素是動態的,伴隨時間改變而變化,僅利用人工方法很難快速、精確的探查到曲面最高點。DCS 系統內存有者海量數據,其中一部分用于系統控制,另一部分提供給運行人員進行機組實際運行狀態的動態監視,其作用并未得到最大限度發揮。PC 微機在現代工業領域中有廣泛應用,如果用其把上位機取而代之,使能實現優化控制的軟件集成在PC 微機中并規范運行并加大集成式平臺的設計研發力度,對盡早實現優化控制均具有很大現實意義。

1 電廠鍋爐燃燒優化研究現狀

1.1 基于燃燒調整試驗的優化

燃燒調整試驗面對的對象主要是新投產機組,或正處于鍋爐改造狀態中的機組,也能較有效的對應鍋爐裝置運轉階段出現的部分問題,如水冷壁高溫引起的腐蝕、爐膛出口煙溫形成較大偏差、飛灰含碳量相對較高等,合理應用部分燃燒理論知識,基于系列化的變氧量、變配風形式、變煤粉細度、變一次風率等試驗過程,探究煤種、負荷、爐膛氧量、煤粉細度等因素對鍋爐燃燒效率及NOx 等污染物排放特征形成的影響,探析其存在的規律,進而獲得電廠鍋爐設備的最佳運轉參數,協助其實現高效率運行的基礎上將NOx 排放量降至最低。既往有人員為處理某300MW 鍋爐燃燒器區的高溫性腐蝕與結渣、鍋爐排煙熱損過大及滿負荷燃燒工況下鍋爐氧量供應不足等問題,開展了燃燒調整試驗,作出優化鍋爐中氧量分布狀態的建議,并提出幾點可行方法措施如增設空氣預熱器自密封裝備、降低三次風量等。

1.2 基于數值模擬進行的優化

鍋爐中煤粉燃燒是一個繁雜的多相流物化改變過程,提升對煤粉燃燒過程的認識水平,對提升電廠鍋爐運轉效率及減少NOx 燃燒及排出量均有很大現實意義。而掌握大批量的鍋爐燃燒數據信息能協助相關人員對煤粉燃燒過程有更全面的認識,既往習慣利用鍋爐試驗方法去獲得。但在燃燒工況復雜、氣候環境等多種因素的影響下,獲取到的試驗數據數量偏差,且會耗用掉大量的人力、財力。

在科學技術日新月異的背景下,數值模擬技術被開發及用于煤粉燃燒過程的研究領域中,成為一種重要的輔助工具,其原理是仿真模擬鍋爐內復雜的空氣流動、煤粉流動與燃燒、污染物形成、爐膛結渣與結焦等諸多過程,因為能在計算機系統便利地調整機組運轉參與條件,故而有操作流程簡潔、時間成本少等優勢,能為廣大運維及操作人員提供更全面的信息,一方面拓展了對鍋爐內燃料燃燒過程的認知水平,另一方面也獲得海量爐膛燃燒數據,進而為更客觀的探析爐膛煤粉燃燒過程及完善鍋爐設計水平提供可靠的數據支撐。既往國內有人員為處理煙溫偏差較大的問題,對一大體量四角切向燃煤鍋爐進行了數據模擬研究,探尋到造成煙溫偏差的具體原因,依照不同工況下爐膛截面溫度、速度分布測算結果,作出降低煙溫、汽溫偏差的提議。

1.3 基于數據挖掘的優化

數據挖掘(DM)是數據庫知識探查中的重要一環,具體是利用算法檢索并獲得隱匿在大量數據內的知識與信息。火電機組不同運行設備間存在密切關系,傳統分析方法很難及時探查與歸納出這些數據內隱藏的知識規律。和其他工業過程相比不確定因素對火力發電過程形成的干擾偏小,機組運行數據呈現出較明顯的規律,故而通過對機組數據庫內的既往運轉工況有針對性的進行數據挖掘,探查不同數據間存在的關聯規律,進而能更快速的確定機組運行參數的優化目標,得到其高率與低污染物的最佳運行方式及相關控制參數值,為后期生產作業提供科學指導。

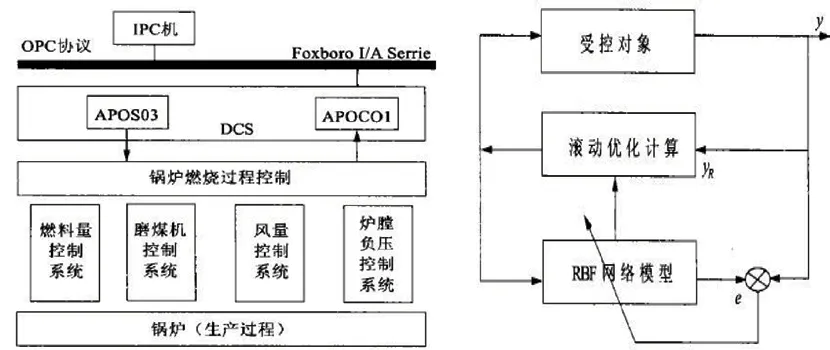

2 系統結構及系統設計

為實現對鍋爐裝置燃燒情況的有效控制,應在提供充足熱量的基礎上,通過合理途徑提升燃燒過程的安穩性及降低資金投入。為達成以上目標,燃燒過控制需落實如下幾項工作內容:一是確保主氣壓指標符合相關規范要求,在此基礎上提高設備的運轉質量;二是將空燃比這一指標調控在最佳范圍中,這是降低燃燒成本的有效方法之一;三是確保爐膛內負壓量充足,進而使燃燒活動更安全、穩定推進。規劃設計出的系統應由如下幾點構成:燃料量控制單元;磨煤機控制單元;風量控制單元;爐膛負壓控制單元(圖1)[1]。

圖1 系統結構示意圖

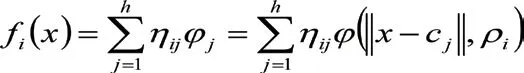

2.1 預測模型構建

結構簡圖見圖2,預測控制執行階段,在RBF的協助下建設出完成的預測模型是首個步驟。在現有的網絡系統內,輸入、輸出變量是影響輸入、輸出維數高低的主要因素之一。關于單輸入、輸出系統的主要構成,可以在NARMAX 輔助下作出更合理的闡釋:y(k)=f[y(k-1),y(k-2)...y(k-ny),u(k-1),u(k-2)...u(k-nu)]+e(k),式中,y(k)表示輸出;u(k)表示輸入;e(k)表示誤差,如噪聲等;ny表示輸出量階數;nu表示輸入量階數[2]。

在該模型內,輸出量和某時間點和前期的部分輸出、控制量間形成的關系也是需重點研究的內容之一,可認定其之間形成了單步預測關系,利用yR(k+1)=fR(X)作出簡單表示,式中輸出可表達為:yR(k+1)=f[y(k)y(k-1)...y(k-ny+1),u(k)u(k-1)...u(k-nu+1)],函數的映射關系為:

式中,h 表示隱含層節點數;i=1,2,...;m,n 表示輸出層的節點數;ηij表示j 節點和i 節點權重;cj表示隱含層節點的中心值;ρi表示待學習權值。

X(k+1)=[y(k)y(k-1)...y(k-nR+1),u(k)u(k-1)...u(k-nu+1)],在單變量系統中輸出層的節點數等于1,可表示為還可表示為yR(k+1)=fR[X(k+1)]。針對踱步預測模型而言,僅需將之前的模型改寫為yR(k+j)=fR[X(k+j)],該式中X(k+j)=[y(k+j-1)y(k+j-2)...y(k+j-ny),u(k+j-1)u(k+j-2)...u(k+j-nu)];j=1,2,...;P 表示預測步數。

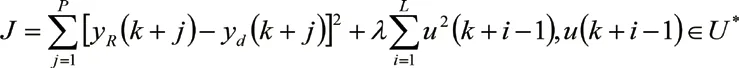

2.2 優化計算

由于模型為非線性,所以優化求解同樣為非線性問題,將系統預測步數記作P,則預測值可表示為:如果預測步數大于0,則y(k+P)都是未知值,表示為yR(k+P);如果預測步數大于等于0,則u(k+P)為未知量。若k 時刻對應的輸出值表示為y(k),則可以構成以yR(k)為反饋量的閉環系統,其誤差可表示為[5]e(k)=y(k)-yR(k)=y(k)-fR[X(k)],閉環輸出可得預測值(j=1,2,...,P),如控制域的長度表示為L(L ≤P),則有u(k+i)=u(k+L-1)。

若系統將s 作為輸出的給定值,則參數軌跡可表示為yd(k+j)=Cjy(k)+(1-c)s, 其中(1≤j ≤P,0 式中,U*表示允許控制域,可表示為U*=[umin,umax]。如果L 為1,則U 將從矢量變為標量、即u(k),此時的優化計算實質上就是求解最小值。如果求導的難度較大則可借助直接尋優算法,如常用的黃金分割法[4]。 第一步:將初始域確定為[α1,β1]=[umin,umax],精度ε為足夠小值,大于0,求取測試域λ1與λ′1,即λ1=α1+(1-0.618)(β1-α1),同時對目標函數值進行計算,使k為1;第二步:當βk-αk<ε時,可得尋優值為u(k)=(βk+αk<ε)/2,此時,如果J(λk)>J(λ′k)則進入下一步驟;而如果J(λk)≤J(λ′k)則進入第四步;第三步:令αk+1=λk,βk+1=βk,λk+1=λ′k,對λ′k+1=αk+1+0.618(βk+1-αk+1)進行求解;第四步:令αk+1=λk,βk+1=βk,λk+1=λ′k,對λk+1=αk+1+0.618 (βk+1-αk+1)進行求解,同時對目標函數值進行計算;第五步:令k=k+1,回到第二步。 這一應用的總體思想為:將鍋爐燃燒效率與節約下的燃料成本作為憑據,降低污染物的現實排量、更好地保護環境及獲得更多經濟效益等設定為基礎目標,在此基礎上通過加強理論分析等過程,運用相配套的數理函數。將燃燒過程屬性的模型、品質指標及裝置運行負荷看成是優化控制措施,合理應用鍋爐參數,在專業分析軟件的協助下優化分析與處理數據,這樣方能為工作人員實踐生產階段提供準確度更高的操控命令,并將其設定成控制回路去運行預定值,進而達成最根本的優化目標。 核心控制是本模型運行階段依托的主要控制算法類型,其基于滾動化形成實現了優化調制,線上數次執行優化分析與測算過程,及時、有效地彌補畸變與擾亂狀況,強化自身的動態化控制水平。逼近性是網絡的主要特征之 一,其能清晰、完整的闡述大部分非線性問題。網絡輸出量和權值之間存在著明確的線性相關性,通過科學使用某些科學算法能快速辨別出參數,加速收斂過程,規避既往步入局部極小點位等不良情況。在離線式辨識法的輔助下能較順利地探查到中心向量,在這種工況中合理運用最小二乘算法能在線訓練網絡權值,以上是應對模型自校正相關問題的有效方法。從宏觀上,該網絡是基于輸入+隱含+輸出層的聯合式結構運行的,輸入層內囊括了對鍋爐燃燒效率形成影響的任何因素,如氧氣工作點、一次及二次風量等;輸出量最大的作用是測評可燃燒效率,其內存在著送風量、排煙溫度等諸多指標[5]。 在線控制單元被設計安裝在控制模塊接口處,對其進行了冗余備份處理。若控制系統運行過程突發故障異常或因崩潰而停運,那么可通過啟用應急式系統去管理系統的后續運行狀態,使鍋爐運行過程可靠性得到增加,更好地滿足用戶對系統控制提出的差異化需要(圖3)。 圖3 在線優化控制 這一系統目前已正式用于電廠生產,投用實踐中后明顯削弱與規避人為因素形成的負面影響,不僅能顯著提升鍋爐裝置的運行效率,還降低了燃料的耗用量、減少污染物的排放量,對我國環保工作開展過程有一定助益。對系統的運行狀態進行觀察分析,不難發現其安全性、可靠性較高,這是電廠鍋爐燃燒控制逐漸實現網絡化、智能化的前提條件,明顯減輕了作業人員的工作壓力,提升勞務資源的利用效率,規避了電廠生產事故,安全生產率處于較高水平。綜上,本文設計系統有較高推廣價值,在電廠鍋爐技術整改領域中發揮十分重要的作用。

3 鍋爐控制對RBF 網絡的應用

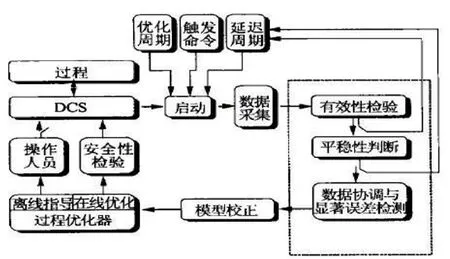

4 結語