凝汽器傳熱管氣蝕性點狀缺陷的渦流檢測

國核電站運行服務技術有限公司 楊勁松 曾啟暢

凝汽器傳熱管作為核電站二、三回路的邊界,近年來陸續出現一種針孔狀的點蝕穿孔,特點是常規渦流信號幅值相對很小(通常與本底噪聲相當),極易引起漏判。凝汽器是核電站常規島的重要設備,其傳熱管的完整性對于核電站二回路的水質安全至關重要。凝汽器傳熱管在役及役前主要以常規渦流檢測為主,渦流檢測可發現內壁刮傷,支撐板處磨損、外壁機械碰傷、大面積氣刷減薄等缺陷。這些缺陷的共同特征是幅值較大,尤其是發生泄漏的缺陷,渦流信號幅值一般從幾伏到幾百伏。然而隨著服役時間的累積,某核電站開始發現渦流信號只有0.2V 的泄漏缺陷,本文將對其缺陷特點及渦流檢測方案設計等方面進行探討。

1 檢測過程描述

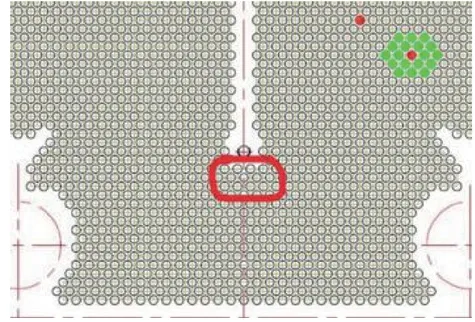

2019年2月,某核電站凝汽器發生微泄漏,二回路水質監控報警氯離子超標。核電站迅速提出渦流檢測緊急支援申請,并將泄漏區域即檢測范圍管板圖傳送檢測方,如圖1紅色區域。

圖1 檢測范圍管板圖

圖1中右上兩個紅點為歷史渦流檢測發現缺陷管,中間紅色框內為此次氯離子超標區域。按照經驗判斷紅框區域內有傳熱管發生泄漏,最大可能是二次側異物撞擊管壁造成,因此檢測方立即對泄漏區域內的13根傳熱管制定了常規渦流檢測方案,常規渦流檢測結果是未發現超標甚至記錄性缺陷。檢測方擴大了檢測范圍,在盡可能大的區域內也未發現超標缺陷。難道是氯離子監測系統誤報警?

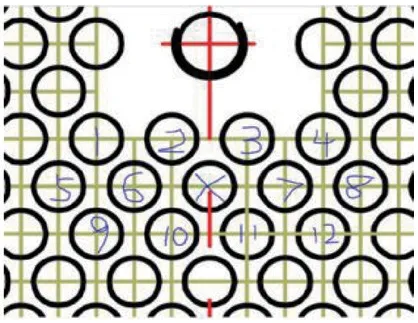

經過多方討論認證,檢測方決定上旋轉探頭重新對泄漏區域的13根傳熱管進行渦流檢測,為了方便描述,對13根傳熱管進行編號如圖2。經過旋轉探頭渦流檢測,并結合常規渦流信號分析,基本確認泄漏管為標號X的傳熱管,核電站對其進行拔管,發現密集性針孔狀缺陷,如圖3。這些針孔狀缺陷經目視專業定性為氣蝕。檢測區域內還發現有4根傳熱管,編號分別為2、3、5、8,也存在針孔狀渦流缺陷信號。

圖2 泄漏區域管板圖

圖3 泄漏管拔出后照片

2 渦流信號分析

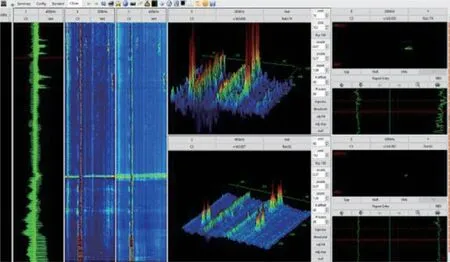

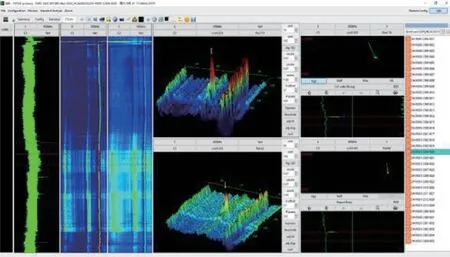

渦流旋轉探頭相比常規(bobbin)探頭的優勢是靈敏度較高,且能夠對缺陷形成三維模擬成像,編號為X的傳熱管用旋轉探頭采集到的渦流信號,如圖4從三維圖像明顯可以看出多個點狀缺陷顯現,而傳熱管2、3、5、8的三維圖像只能看到相似的單個點狀缺陷顯示,圖5為傳熱管2的旋轉探頭渦流缺陷信號。

圖4 傳熱管X旋轉探頭渦流信號圖

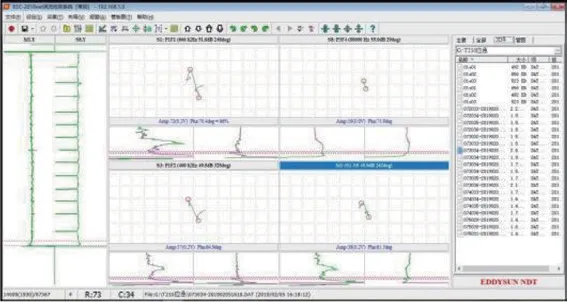

圖5 傳熱管2旋轉探頭渦流信號圖

檢測人員仔細對照此前的常規渦流檢測信號,確定傳熱管2、3、5、8無缺陷信號顯示,而傳熱管X發現缺陷顯示如圖6,信號幅值0.2V,相位70.4°,按照相位判傷曲線可定為傷深66%。隨機選取這根管子的兩處本底噪聲,信號幅值為0.1V 和0.2V,基本與缺陷信號幅值相當。

圖6 傳熱管X常規探頭渦流信號圖

3 檢測方案設計

如圖1區域的凝汽器傳熱管氣蝕性缺陷,其產生機理為凝汽器頂部直接吹下來的高溫高壓水蒸汽長期沖蝕而成。作為檢測方,為了保證大修工期中的窗口,以及綜合成本效益考慮,結合以往凝汽器傳熱管渦流檢測方案,增加如下修正:凝汽器傳熱管渦流檢測總體沿用常規檢測方法為主,只是針對氣蝕區域的傳熱管常規渦流分析不設定閾值;常規渦流檢測如果發現缺陷信號,對此區域增加旋轉探頭進行補充檢測;旋轉探頭渦流檢測發現的缺陷,對比常規渦流信號未發現缺陷顯示,則該傳熱管的缺陷作為跟蹤處理;旋轉探頭渦流檢測發現的缺陷,對比常規渦流信號也有缺陷顯示,則按常規渦流對缺陷傷深進行定量。

4 結語

凝汽器傳熱管如果產生破損,危害是將三回路的海水帶入二回路中,海水中的氯離子具有腐蝕性,會加速二回路各重要設備部件包括蒸汽發生器的損傷,因此各大核電站都很重視凝汽器傳熱管的渦流檢測。無損檢測經驗表明,只有充分了解各類缺陷產生機理和易發生位置,熟練掌握缺陷信號的表現特征,才能夠真正為被檢對象把好脈、確對癥、下對藥。