基于動態矩陣控制的工業爐主蒸汽壓力優化算法設計

毛麗霞

(西安鐵路職業技術學院,陜西 西安 710000)

主蒸汽壓力控制是工業爐自動化控制的一項主要工作,由于主蒸汽壓力與工業鍋爐內部溫度相關,因此可以通過調節給煤量的方式來間接控制主蒸汽壓力。然而在環境因素的影響下,主蒸汽壓力與爐內溫度之間并不存在簡單的線性關系,因此需要通過計算機和特定算法的方式對工業鍋爐的主蒸汽壓力進行更加精確的優化,對工業爐的給煤量進行更加精確的計算[1-3]。因此,本次研究通過動態矩陣控制技術來實現針對工業爐的主蒸汽壓力實施優化控制。

1 動態矩陣控制的工業爐主蒸汽壓力的基本原理

動態矩陣控制的工業爐主蒸汽壓力的基本原理為:依照技術單位所設置的采樣時間,于各采樣時刻采集工業爐主蒸汽壓力實際輸出值,獲得該時刻下預測輸出值與實際輸出值之間的誤差,在此基礎上計算出下一時刻的最優控制量[4-5]。對所有采樣時刻實施相同的操作,即將新的測量數據作為此刻的初始條件來對被控系統的未來輸出加以預測,刷新優化問題并重復求解,具體步驟如下:①建立預測模型,預測主蒸汽壓力控制系統的未來動態;②滾動優化,對主蒸汽壓力的開環優化問題進行求解[6-7]。

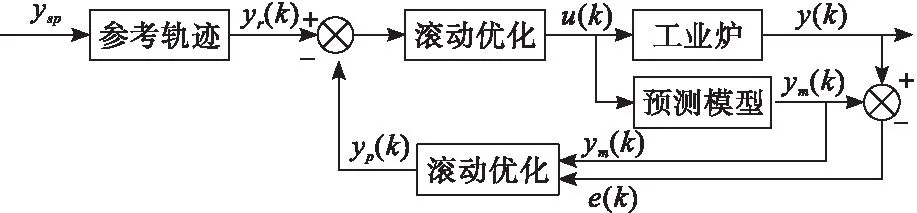

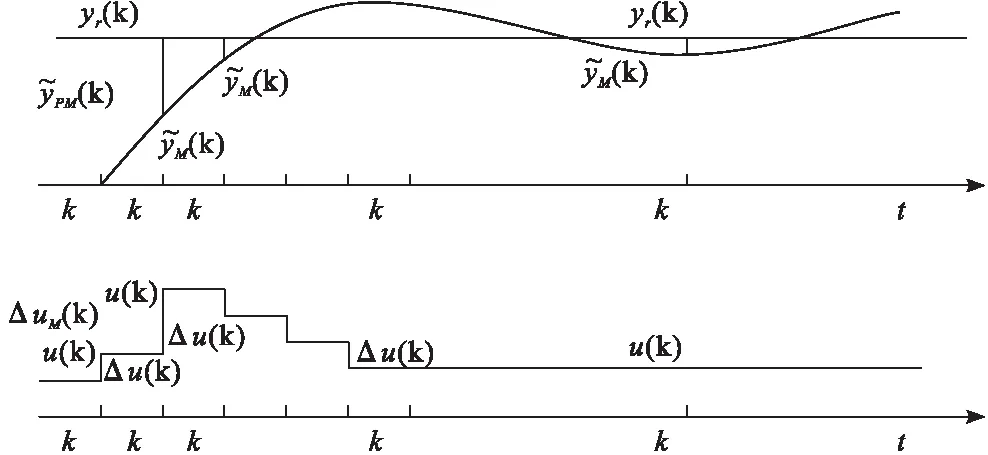

動態矩陣控制算法本質上是一種反饋控制策略,即將工業爐主蒸汽壓力的優化轉換為“開環問題”,用下一時刻的測量值求解下一時刻的控制值[8-9]。動態矩陣控制算法的操作流程具體如圖1所示。

圖1 動態矩陣控制算法操作流程

在圖1中,ysp為設定值;yr(k)為k時刻的參考軌跡;u(k)為當前時刻的控制量;y(k)為當前時刻的實際輸出;ym(k)為模型預測輸出;e(k)為預測輸出與實際輸出值的誤差;yp(k)為新的初始預測值。

2 主蒸汽壓力的模型預測

動態矩陣控制需要測定鍋爐燃燒系統主蒸汽壓力的階躍響應輸出[10],本次研究將給煤量u作為動態矩陣控制算法的控制量,對每一個采樣時刻下的主蒸汽壓力輸出值進行檢測,將檢測結果記為a1,a2,…,aN。設N為模型截斷時間,T為采樣周期,由于工業爐燃燒系統是一個漸進穩定系統,在t=NT后的情況下,工業爐的階躍響應會逐漸進入平衡狀態,因此需要在該時刻下確定主蒸汽壓力輸出階躍響應的穩態值[11]。本次研究通過有限集體a1,a2,…,aN來對主蒸汽壓力控制回路的測量數據進行近似性的描述,即向量aN=[a1,a2,…,aN],進而獲取動態矩陣算法的首個離線參數[12]。

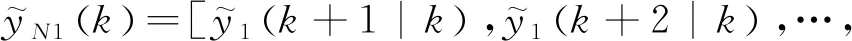

設k時刻下工業爐的給煤量為Δu(k),則可通過如下公式來表示未來N個時刻的主蒸汽壓力預測值:

(1)

式(1)的矢量形式為

(2)

(3)

(4)

(5)

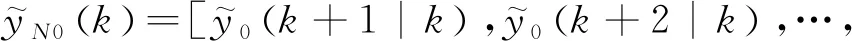

式(2)表示給煤量Δu(k)不變狀態下工業爐的主蒸汽壓力值。如果在未來M個采樣時間點下給煤量Δu(k)發生變化,那么給煤增量則可以表示為Δu(k),Δu(k+1),…,Δu(k+M-1),因此工業爐在未來M個時刻下的主蒸汽壓力預測值可用下式加以表示:

(6)

式(6)的矢量形式為

(7)

其中

ΔuM(k)=[Δu(k),Δu(k+1),…,Δu(k+M-1)]

A為動態矩陣:

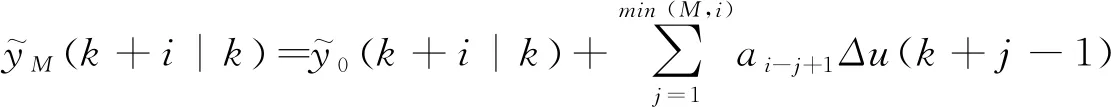

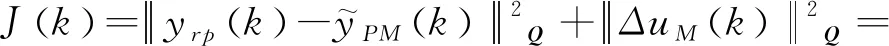

3 控制量的滾動優化

圖2 動態矩陣控制在k時刻的優化策略

本次研究還借助特定的指標來對主蒸汽壓力的控制效果進行判斷,一方面要求系統輸出與給定的期望值相吻合,另一方面確保在給煤過程中控制增量Δu(k)保持穩定。因此通過如下二次型指標函數來對k時刻的性能指標加以控制。

(8)

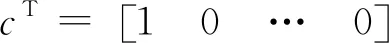

該性能指標的向量形式為

(9)

式中:Q=diag[q1,q2,…,qp],是由誤差權系數q構成的對角陣,也可稱之為誤差矩陣。R是由控制權系數r構成的對角陣,也可稱之為控制權矩陣。

基于極值必要條件dJ(k)/dΔuM(k)=0來計算能夠使優化性能指標J(k)取極小值的控制增量ΔuM(k),處理方法如下:

ΔuM(k)=(ATQA+R)-1ATQ[yrp(k)-yP0(k)]

(10)

在此基礎上,計算出k時刻優化控制所得到的Δu(k),Δu(k+1),…,Δu(k+M-1)的最優控制增量值,并在鍋爐燃燒系統中引入由該時刻控制增量Δu(k)所構成的實際控制量。其中,Δu(k)為ΔuM(k)的首元素,具體表示方式如下:

(11)

在計算出控制增量Δu(k)的情況下,則可以得出實際煤粉的控制量為

u(k)=u(k-1)+Δu(k)

(12)

4 結 語

本次研究提出了一套基于動態矩陣控制的工業爐主蒸汽壓力優化算法,并給出了算法的算法模型與滾動優化方案。在未來的研究工作中,還需要進一步加強在系統的反饋校正方面的研究,進一步提升工業爐燃燒系統對于控制環境干擾的應對能力。